Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I |

|

BGI 547 / DGUV Information 209-005 - Handwerker

Berufsgenossenschaftliche Informationen für Sicherheit und Gesundheit bei der Arbeit (BGI)

- Werner Bornhorn -

(Ausgabe 2008zurückgezogen)

| Redaktioneller Hinweis: Berufsgenossenschaften sind gemäß § 210 SGB VII Behörden; ihre amtlichen Veröffentlichungen nach § 15 SGB VII unterliegen gemäß § 5 Abs. 2 UrhG keinem Urheberrechtsschutz. |

implementiert mit Genehmigung der Vereinigung der Metall-Berufsgenossenschaften

BGHM 01/2022

Inhalte wurden in die DGUV Regel 109-607 Branche Metallbau übernommen. Die Inhalte zum Abschnitt 4 Sichere Handwerkszeuge sind in der DGUV Information 209-001 Sicherheit beim Arbeiten mit Handwerkzeugen enthalten. Letztere befindet sich derzeit in Überarbeitung.

1 Organisation im Betrieb

1.1 Arbeitsplätze, Verkehrswege, Notausgänge

Arbeitsplätze und Verkehrswege müssen so eingerichtet und beschaffen sein, dass sie ein sicheres Arbeiten und Begehen ermöglichen. Dies gilt insbesondere hinsichtlich Geräumigkeit, Festigkeit, Standsicherheit, Oberfläche, Trittsicherheit, Beleuchtung, Belüftung sowie des Fernhaltens von schädlichen Umwelteinflüssen oder Gefahren durch Dritte.

Verkehrswege müssen stets freigehalten werden, damit sie jederzeit benutzt werden können (Bild 1-1).

Es empfiehlt sich, die Verkehrswege zu kennzeichnen. In Räumen mit mehr als 1000 m2 Grundfläche ist die Kennzeichnung sogar vorgeschrieben.

Verkehrswege für den Personenverkehr müssen mindestens 1,10 m, üblicherweise 1,20 m breit angelegt werden. Bei Verkehrswegen für kraftbetriebene Fahrzeuge muss zusätzlich zur Fahrzeugbreite ein Sicherheitsabstand von mindestens 0,5 m auf beiden Seiten vorhanden sein. Bei gleichzeitigem Personenverkehr sind die Sicherheitsabstände auf 0,75 m zu vergrößern.

In Betrieben, in denen mit viel Wasser hantiert wird, bleibt es nicht aus, dass die Böden ständig nass und rutschig sind. Ein rutschhemmender Belag ist erforderlich! Gute Abhilfe schaffen Roste. Allerdings werden Roste aus Holz durch das Wasser mit der Zeit morsch.

Als weitere Möglichkeit zur Schaffung rutschhemmender Fußbodenbeläge hat sich das Aufbringen von Kunstharzbeschichtungen mit zusätzlicher Quarzsandeinstreuung bewährt. Neben der Öl- und Säurebeständigkeit dieser Beschichtung wird durch die Schaffung eines "Verdrängungsraumes" für Flüssigkeiten auch der Reibwert des Fußbodenbelages erhöht.

Bild 1-1: Verkehrswege im Betrieb müssen freigehalten werden

Das schnelle und sichere Verlassen von Arbeitsplätzen und Räumen muss durch Rettungswege und Notausgänge sichergestellt sein. Sie müssen deshalb als solche gekennzeichnet und stets freigehalten werden (Bild 1-2).

Die Türen von Notausgängen müssen nach außen aufschlagen, sich leicht öffnen lassen und dürfen während der Arbeitszeit nicht verschlossen sein. Auch eine Verwahrung der Schlüssel hinter Glas ist nicht zulässig.

Bild 1-2: Hinweisschilder auf Rettungswege und Notausgänge

1.2 Beleuchtung

Gut beleuchtete Verkehrswege und Arbeitsplätze gewährleisten nicht nur eine gute Arbeit, sondern beugen auch Unfallgefahren vor. Lassen Sie deshalb defekte Lampen sofort ersetzen.

Folgende Mindestwerte werden empfohlen:

Die Beleuchtung soll auch blendfrei sein: Gegenlicht wirkt auf die Dauer ermüdend, mindert die geistige und körperliche Reaktion.

Lichtschalter für die Raumbeleuchtung sind nahe an den Ein- und Ausgängen anzubringen. Sie müssen leicht zugänglich, selbstleuchtend und gefahrlos erreichbar sein.

In bestimmten Fällen ist eine Notbeleuchtung erforderlich.

1.3 Lagern und Stapeln

Lager und Stapel dürfen nur so errichtet werden, dass die Belastung sicher aufgenommen wird. An Lagerflächen und Lagereinrichtungen muss deshalb die zulässige Belastung deutlich erkennbar und dauerhaft angegeben sein. Gefahren beim Umgang mit dem Lager-gut sowie z.B. durch umfallendes, herabfallendes, wegrollendes Lagergut müssen vermieden werden.

Wo Gefahr besteht, dass Gegenstände auf Arbeitsplätze oder Verkehrswege fallen können, müssen Sicherheitsvorkehrungen getroffen werden, z.B. Fanggitter, Absperrungen.

Um Verletzungen an Händen oder Füßen zu vermeiden, sind beim Stapeln von Lasten, wie Kisten, Balken, Brettern, Metallprofilen oder Blechen, Unterleghölzer zu verwenden.

Diese Hölzer müssen so gut aufliegen, dass ein Kippen unmöglich ist. Außerdem müssen sie so hoch sein, dass Hände und Füße unter der Last noch genügend Platz haben.

Schwere runde Gegenstände (z.B. Wellen, Walzen, Rohre, Coils) können sehr gut durch Keile gegen Wegrollen gesichert werden. Mehrere Lagen dürfen nur dann übereinandergeschichtet werden, wenn die unterste Lage durch feste Anschläge zusammengehalten wird. Zu schwere Last in der oberen Lage kann den Stapel leicht auseinanderdrücken. Rohre, Stangen und Profile, die hochkant abgestellt werden, müssen so gehalten sein, dass sie vor allem gegen seitliches Kippen und Wegrutschen gesichert sind.

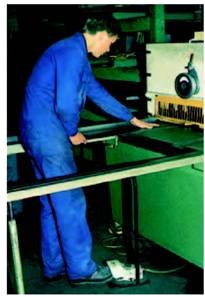

Zum Stapeln von Blechen eignen sich Haltevorrichtungen am besten (Bild 1-3). Ohne diese kann beim Heraussortieren von einzelnen Blechen aus einem gegen die Wand gelehnten Blechstapel die Last der nacheinander - z.B. gegen die Brust - gelegten Bleche plötzlich zu groß werden und den Haltenden beim Umstürzen unter sich begraben.

Bild 1-3: Stehend gelagerte Bleche in sicherer Haltevorrichtung

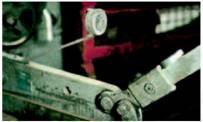

Blechpakete werden mit Verpackungsband aus Stahl zusammengehalten. Beim Durchtrennen des unter Spannung stehenden Packbandes springen die scharfkantigen Packbandenden hoch und verursachen besonders Gesichtsverletzungen.

Es sind Sicherheitsscheren zum Trennen von Packband entwickelt worden, welche die Bandenden vor dem Durchtrennen festhalten und für eine sichere Entspannung sorgen. Durch ein angespitztes flaches Unterteil lassen sich die Spezialscheren auch bei starker Spannung unter das Packband schieben.

Regale dürfen nur bestimmungsgemäß verwendet werden. Insbesondere darf die zulässige Belastung nicht überschritten werden.

Deshalb müssen an ortsfesten Regalen mit einer Fachlast von mehr als 200 kg oder einer Feldlast von mehr als 1000 kg folgende Angaben deutlich erkennbar und dauerhaft angebracht sein:

Wenn die Regale mit Gabelstaplern be- oder entladen werden, muss an ihren Eckbereichen ein mindestens 0,3 m hoher, nicht mit dem Regal verbundener gelb-schwarzer Anfahrschutz vorhanden sein.

Die nicht für die Be- und Entladung vorgesehenen Seiten von Regalen müssen gegen Herabfallen von Ladeeinheiten gesichert sein. Doppelregale müssen Durchschiebesicherungen haben.

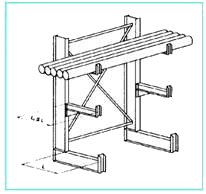

Bei Kragarmregalen (Bild 1-4) müssen die zulässigen Belastungen der einzelnen Kragarme und Stützen angegeben sein. Die Kragarme dürfen nicht über die äußeren Abstützpunkte des Fußsockels herausragen. Ausnahmen sind nur zulässig, wenn die Standsicherheit des Regals, z.B. durch Verankerung mit geeigneten Bauwerksteilen, gewährleistet ist. Siehe auch BG-Regel "Lagereinrichtungen und -geräte" (BGR 234).

Erhöhte Vorsicht ist beim Lagern von Gas- und Sauerstoff-Flaschen geboten. Stehende Flaschen müssen, auch wenn sie leer sind, gegen Umfallen gesichert sein. Die Flaschen müssen nach Gasen getrennt gelagert werden.

Bild 1-4: Kragarmregal für Rohre und Stangenmaterial

1.4 Brandschutz

Zum Löschen von Bränden sind Feuerlöscheinrichtungen, insbesondere Handfeuerlöscher, in Abhängigkeit von der Brandgefährdung und der Größe des Betriebes, bereitzustellen und gebrauchsfertig zu erhalten. Aus den Tabellen der Bilder 1-5 und 1-6 kann über die Löschmitteleinheiten die Anzahl der Handfeuerlöscher ermittelt werden.

Bild 1-5: Löschmitteleinheiten in Abhängigkeit von Grundfläche und Brandgefährdung

| Grundfläche bis m2 | Löschmitteleinheiten LE | ||

| geringe Brandgefährdung |

mittlere Brandgefährdung |

große Brandgefährdung |

|

| 50 | 6 | 12 | 18 |

| 100 | 9 | 18 | 27 |

| 200 | 12 | 24 | 36 |

| 300 | 15 | 30 | 45 |

| 400 | 18 | 36 | 54 |

| 500 | 21 | 42 | 63 |

| 600 | 24 | 48 | 72 |

| 700 | 27 | 54 | 81 |

| 800 | 30 | 60 | 90 |

| 900 | 33 | 66 | 99 |

| 1000 | 36 | 72 | 108 |

| je weitere 250 |

6 | 12 | 18 |

Mit geringer Brandgefährdung ist z.B. in Galvanik, Dreherei, Fräserei, Bohrerei, Stanzerei; mit mittlerer Brandgefährdung z.B. in Schlossereien; mit großer Brandgefährdung in Kfz-Reparaturwerkstätten zu rechnen.

Einzelheiten vermittelt die BG-Regel "Ausrüstung von Arbeitsstätten mit Feuerlöschern", zu beziehen von der Berufsgenossenschaft unter der Bestellnummer BGR 133.

Bild 1-6: Löschmitteleinheiten LE und Feuerlöscharten nach DIN EN 3

| LE | A | B |

| 1 | 5 A | 21 B |

| 2 | 8 Ab | 34 B |

| 3 | 55 B | |

| 4 | 13 A | 70 B |

| 5 | 89 B | |

| 6 | 21 A | 113 B |

| 9 | 27 A | 144 B |

| 10 | 34 A | |

| 12 | 43 A | 183 B |

| 15 | 55 A | 233 B |

| Werden Feuerlöscher für die Brandklassen a und B eingesetzt und haben sie für die Brandklassen unterschiedliche Löschmitteleinheiten LE, ist der niedrigere Wert anzusetzen. | ||

Feuerlöscher müssen mindestens alle zwei Jahre durch befähigte Personen geprüft werden. Ein Prüfvermerk muss am Feuerlöscher angebracht sein. Feuerlöscher müssen jederzeit leicht erreichbar sein. Ihre Aufbewahrungsstellen sind deshalb zu kennzeichnen (Bild 1-7).

In jedem Betrieb muss eine ausreichende Zahl von Personen mit der Handhabung der Feuerlöscher vertraut gemacht werden.

Bild 1-7: Feuerlöscher und Löschdecke

Unter ihnen sollten möglichst die Personen sein, die regelmäßig nahe an den Standplätzen der Feuerlöscher tätig sind.

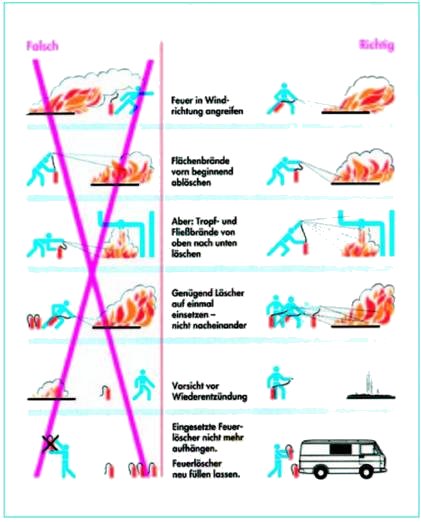

Es wird empfohlen, von Zeit zu Zeit Löschübungen durchzuführen, um die praktische Handhabung der Feuerlöscher zu üben (Bild 1-8).

Das Brennen der Kleidung ist durch Ablöschen, Ausschlagen, Umhüllen mit Decken oder Herumwälzen des Brennenden auf dem Boden zu ersticken.

Zu diesem Zweck müssen Löschbrausen oder Feuerlöschdecken, z.B. in Kfz-Werkstätten, Lackierräumen oder an ähnlichen Arbeitsplätzen, bereitgehalten werden.

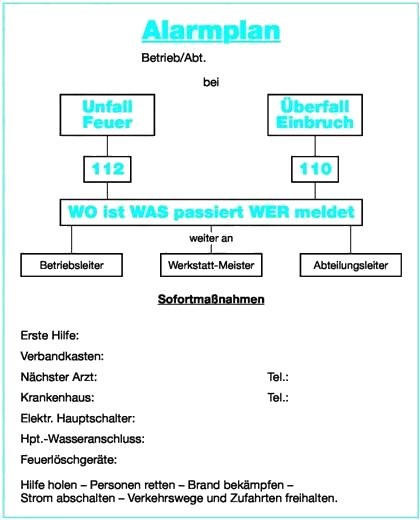

Für den Brandfall muss ein Alarmplan aufgestellt sein (Bild 1-9).

Bild 1-8: Hinweise für die Unterweisung zum richtigen Einsatz von Feuerlöschgeräten

Bild 1-9: Alarmplan für kleinere Betriebe

1.5 Unterweisung der Beschäftigten

Um sich sicherheitsgerecht verhalten zu können, müssen die Beschäftigten entsprechende Kenntnisse haben. Aus diesem Grund sind regelmäßige Unterweisungen durch den Unternehmer oder seinen Beauftragten - z.B. Meister, Vorarbeiter - erforderlich. Dabei müssen alle Mitarbeiter über die bei ihren Tätigkeiten auftretenden Gefahren, das richtige Verhalten und die Maßnahmen zur Abwendung der Gefahren informiert werden.

Die Unterweisungen müssen

durchgeführt werden.

Je nach Erfordernis, jedoch mindestens einmal jährlich, muss die Unterweisung wiederholt werden; bei Jugendlichen muss sie mindestens zweimal jährlich erfolgen.

Die Unterweisung muss mündlich und arbeitsplatzbezogen umfassend, praxisnah und auch für ausländische Arbeitnehmer verständlich durchgeführt werden (Bild 1-10). Das Aushändigen von Vorschriften oder Druckschriften genügt nicht!

Die Teilnahme an einer Unterweisung sowie deren Unterweisungsinhalte sind durch den Unterwiesenen mit Unterschrift zu bestätigen.

Bild 1-10: Arbeitsplatzbezogene Unterweisung der Beschäftigten

1.6 Betriebsärzte, Fachkräfte für Arbeitssicherheit, Sicherheitsbeauftragte

Jeder Unternehmer hat Fachkräfte für Arbeitssicherheit und Betriebsärzte zu bestellen oder zu verpflichten. Diese sollen ihn in allen Fragen der Sicherheit und des Gesundheitsschutzes unterstützen. Die sich daraus insbesondere ergebenden Aufgaben sind in den §§ 3 und 6 des Gesetzes über Betriebsärzte, Sicherheitsingenieure und andere Fachkräfte für Arbeitssicherheit ( Arbeitssicherheitsgesetz) aufgeführt.

Im Zusammenhang mit der Bestellung, die schriftlich erfolgen muss, hat der Unternehmer die Aufgaben für sein Unternehmen zu konkretisieren.

Fachkräfte für Arbeitssicherheit und Betriebsärzte können als ständig oder zeitweise tätige Mitarbeiter vom Unternehmer eingestellt werden, freiberuflich tätig sein oder einem überbetrieblichen Dienst angehören.

Einzelheiten über Mindesteinsatzzeiten im Betrieb, Qualifikation, Fortbildung, Berichtspflicht gegenüber dem Unternehmer sowie Übergangsbestimmungen für Unternehmen mit bis zu 30 Beschäftigten enthält die Unfallverhütungsvorschrift "Betriebsärzte und Fachkräfte für Arbeitssicherheit" (BGV A2).

Unternehmer mit weniger als 31 Arbeitnehmern können von der Verpflichtung, eine Fachkraft für Arbeitssicherheit zu bestellen, abweichen, wenn sie selbst

Einzelheiten hierzu erfahren Sie bei Ihrer Berufsgenossenschaft.

In Unternehmen mit mehr als 20 Beschäftigten ist mindestens ein Sicherheitsbeauftragter zu bestellen.

Näheres ist dem § 20 der Unfallverhütungsvorschrift "Grundsätze der Prävention" (BGV A1, Anlage 2) zu entnehmen. Soweit ein Betriebsrat besteht, hat die Bestellung im Einvernehmen mit ihm zu erfolgen.

Der Sicherheitsbeauftragte soll ein Mitarbeiter vor Ort sein und keine Führungsaufgaben haben. Er hat den Unternehmer bei der Durchführung der Maßnahmen zur Verhütung von Arbeitsunfällen und Berufskrankheiten zu unterstützen, insbesondere sich von dem Vorhandensein und der ordnungsgemäßen Benutzung der vorgeschriebenen Schutzeinrichtungen und persönlichen Schutzausrüstungen zu überzeugen und auf Unfall- und Gesundheitsgefahren für die Versicherten aufmerksam zu machen.

Im Bild 1-11 sind die Aufgaben des Sicherheitsbeauftragten tabellarisch zusammengestellt.

Bild 1-11: Anlässe zum Tätigwerden des Sicherheitsbeauftragten und die Art der jeweiligen Tätigkeit

| Anlass | Art des Tätigwerdens | |

| 1. | Unfall im Zuständigkeitsbereich bzw. Beinahe-Unfall | Unter Umständen Mitwirkung bei der Ersten Hilfe bzw. Aufforderung an den Verletzten zur Inanspruchnahme Erster-Hilfe-Leistungen und/oder Aufforderung zum Aufsuchen des D-Arztes.

Mitwirkung bei der innerbetrieblichen Unfalluntersuchung zur Feststellung der Unfallursachen. Teilnahme an einer Untersuchung und/oder Kenntnisnahme vom Ergebnis der Unfalluntersuchung. Mitwirkung bei der Erarbeitung von Vorschlägen der technischen oder organisatorischen Maßnahmen, die erforderlich sind, um ähnliche Unfälle in Zukunft zu verhindern. Bei meldepflichtigen Unfällen: Unterschrift auf der Unfallanzeige. Bei betrieblichen Sonderregelungen: Kenntnisnahme des entsprechenden Vordruckes des innerbetrieblichen Unfallmeldesystems. |

| 2. | Gesamtes Unfallgeschehen im Zuständigkeitsbereich | Fortlaufende Beobachtung des Unfallgeschehens im Zuständigkeitsbereich, und zwar

Aufgrund dieser Informationen Hinweise und Vorschläge für Vorgesetzte erstellen. Einwirken auf alle Mitarbeiter zum sicherheitsbewussten Verhalten und Handeln. |

| 3. | Hinweise von Mitarbeitern auf Mängel an Maschinen, z.B. fehlende Schutzeinrichtungen, vorschriftswidriges Verhalten von Mitarbeitern, Nichtbenutzung von Körperschutz | Je nach Art und Schwere des gemeldeten Mangels unmittelbare oder spätere Inaugenscheinnahme, dabei Überprüfung, ob Angaben sachlich richtig sind.

Wenn nicht durch Beteiligte sofort abstellbar, Meldung anden Vorgesetzten/Betriebsleitung, Verfolgung des Mangels bis zu seiner Abstellung. |

| 4. | Persönliche Feststellung von Mängeln oder Verhaltensfehlern während der normalen Arbeitstätigkeit, z.B. als Schlosser, Elektriker, im Zuständigkeitsbereich | Einwirkung auf umgehende Abstellung der Mängel, soweit dies im Zuständigkeitsbereich der Beteiligten liegt.

Gespräche mit dem Ziel, sicherheitsbewusstes Verhalten und Handeln zu erreichen. Soweit unmittelbare Abstellung durch die Beteiligten nicht möglich, Information des zuständigen Vorgesetzten über die festgestellten Mängel usw. Verfolgung der Abstellung. |

| 5. | Täglicher/wöchentlicher Rundgang im Zuständigkeitsbereich | Überprüfung der Maschinen, Anlagen und Einrichtungen sowie Verkehrswege durch Inaugenscheinnahme, insbesondere Überprüfung des Vorhandenseins und der ordnungsgemäßen Anbringung von Schutzeinrichtungen. Verwendung von Hilfswerkzeugen, ordnungsgemäße Benutzung der jeweils am Arbeitsplatz vorgeschriebenen persönlichen Schutzausrüstungen durch die Mitarbeiter, Einhaltung der zur Verhütung von Unfällen und Berufskrankheiten erteilten Betriebsanweisungen. |

| 6. | Betriebsbesichtigung durch die Aufsichtsperson der Berufsgenossenschaft bzw. Vertreter der für Arbeits- und Umweltschutz zuständigen Behörde | Teilnahme beim Rundgang innerhalb des Zuständigkeitsbereiches, Informationsaustausch über die in diesem Bereich festgestellten Mängel auf dem Gebiet des Arbeitsschutzes, Kenntnisnahme über das entsprechende Ergebnis der Betriebsbesichtigung, Einbeziehung der Ergebnisse in die normale Tätigkeit als Sicherheitsbeauftragter, Verfolgung etwaiger Mängel bis zur Abstellung, Gespräche mit Mitarbeitern mit dem Ziel, sicherheitsbewusstes Verhalten und Handeln zu erreichen. |

| 7. | Betriebsbegehung durch Arbeitsschutzausschuss bzw. Fachkraft für Arbeitssicherheit und/oder Betriebsarzt/Betriebsrat | Teilnahme beim Rundgang innerhalb des Zuständigkeitsbereiches.

Im Übrigen weiter wie 6. |

| 8. | Informationen/ Anweisungen durch Vorgesetzte bzw. im Rahmen der betrieblichen Sicherheitsorganisation | Unterstützung der Betriebsleitung bei der Durchführung der Unfallverhütungsaufgaben im Zuständigkeitsbereich.

Entsprechend der erhaltenen Information/ Anweisung Weitergabe von Sicherheitsinformationen an die Mitarbeiter. Im Übrigen weiter wie 5. |

| 9. | Durchführung von Messungen und Ermittlungen im Zuständigkeitsbereich des Sicherheitsbeauftragten, z.B. im Rahmen von Berufskrankheiten Ermittlungsverfahren, der Erstellung von Lärmkatastern, Messungen luftfremder Stoffe/ gefährlicher Stoffe | Nach Vorliegen der Messergebnisse im Betrieb und entsprechender Unterrichtung durch den Unternehmer/Vorgesetzten: Einbeziehung/Berücksichtigung der Ergebnisse bei der Tätigkeit als Sicherheitsbeauftragter. |

| 10. | Einstellung neuer Mitarbeiter oder Umsetzung von Mitarbeitern im Zuständigkeitsbereich | Anlässlich der Einführung neuer oder umgesetzter Mitarbeiter im Zuständigkeitsbereich durch den Vorgesetzten Hinweis auf eigene Funktion und Aufgabe.

Unterstützung bei der Einweisung am Arbeitsplatz in Fragen des Arbeitsschutzes. |

| 11. | Sitzung des Arbeitsschutzausschusses nach § 11 Arbeitssicherheitsgesetz | Mindestens einmal vierteljährlich Beratung zu Schwerpunkten des Arbeitsschutzes.

Anmerkung: Sind mehr als zwei Sicherheitsbeauftragte im Betrieb bestellt, bestehen unterschiedliche Regelungen über die Teilnahme bzw. über die Vertretung aller Sicherheitsbeauftragten im Arbeitsschutzausschuss. |

In der Praxis werden oftmals die Bezeichnungen "Sicherheitsbeauftragter" und "Sicherheitsfachkraft" (richtiger: Fachkraft für Arbeitssicherheit) verwechselt.

Zur Erleichterung des Verständnisses sind deshalb im Bild 1-12 die unterschiedlichen Merkmale zusammengestellt.

Bild 1-12: Merkmale der Fachkraft für Arbeitssicherheit und des Sicherheitsbeauftragten

| Fachkraft für Arbeitssicherheit | Sicherheitsbeauftragter | |

| Rechtsgrundlage | Gesetz über Betriebsärzte, Sicherheitsingenieure und andere Fachkräfte für Arbeitssicherheit ( ASiG)

Unfallverhütungsvorschrift "Betriebsärzte und Fachkräfte für Arbeitssicherheit" (BGV A2) |

§ 22 Siebtes Buch Sozialgesetzbuch (SGB VII) § 20 Unfallverhütungsvorschrift Grundsätze der Prävention" (BGV A1) |

| Aufgaben | § 6 ASiG: Unterstützung des Arbeitgebers in allen Fragen der Arbeitssicherheit, einschließlich der menschengerechten Gestaltung der Arbeit, insbesondere durch

|

§ 22 Abs. 2 SGB VII: Unterstützung des Unternehmers bei der Durchführung der Maßnahmen zur Verhütung von Arbeitsunfällen und Berufskrankheiten, insbesondere durch

|

| Qualifikation | Ingenieure, Techniker oder Meister mit mindestens zwei Jahren praktischer Tätigkeit und besonderer staatlicher oder berufsgenossenschaftlicher Zusatzausbildung (§ 4 BGV A2).

In Einzelfällen sind Sonderregelungen möglich. |

Fachlich und führungsmäßig vorbildlicher Mitarbeiter, jedoch kein Vorgesetzter. Teilnahme an Ausbildungsveranstaltungen auf dem Gebiet des Arbeitsschutzes unter Berücksichtigung der betrieblichen Belange. |

| Bestellung | Schriftlich mit Zustimmung des Betriebsrates. | Formlos unter Mitwirkung des Betriebsrates. |

| Anzahl | Die Anzahl ergibt sich aus der erforderlichen Einsatzzeit gemäß Anlage 2 zu § 2 BGV A2, wobei ein Mitarbeiter in der Regel nicht mehr als 1570 Stunden pro Jahr leistet. | Die Mindestzahl ergibt sich aus Anlage 2 zu § 20 Abs.1 BGV A1.

Eine bestimmte Einsatzzeit ist nicht vorgeschrieben; es muss jedoch ausreichend Zeit zur Erfüllung der Aufgaben zur Verfügung stehen. |

| Arbeitsrechtliche Stellung | Haupt- oder nebenamtlich. | Ehrenamtlich, freiwillig. |

| Organisatorische Stellung im Betrieb | Dem Leiter des Betriebes direkt unterstellt; soweit mehrere Fachkräfte für Arbeitssicherheit bestellt sind, gilt dies für die leitende Fachkraft für Arbeitssicherheit. | Bleibt dem unmittelbaren Vorgesetzten (z.B. Meister) unterstellt. |

| Weisungsbefugnis | Keine

Ausnahme: Leitende Fachkraft für Arbeitssicherheit gegenüber den anderen Fachkräften für Arbeitssicherheit. |

Keine |

| Verantwortung | Keine Verantwortung für die Durchführung des Arbeitsschutzes.

Verantwortung für die Erfüllung der Aufgaben nach § 6 ASiG und für fachlich richtige Beratung. |

Keinerlei rechtliche Verantwortung. |

1.7 Beurteilung von Arbeitsbedingungen

Mit dem Inkrafttreten des Gesetzes über die Durchführung von Maßnahmen des Arbeitsschutzes zur Verbesserung der Sicherheit und des Gesundheitsschutzes der Beschäftigten bei der Arbeit (Arbeitsschutzgesetz - ArbSchG) am 21. August 1996 ist eine grundlegende europaweite Arbeitsschutzvorschrift vorgelegt worden, die allgemeine Grundpflichten für Arbeitgeber und Beschäftigte enthält und in allen Betrieben und Verwaltungen gilt.

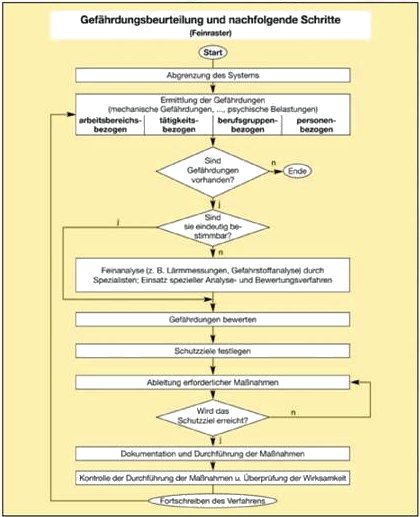

Gemäß § 5 dieses Gesetzes muss der Arbeitgeber die für seine Beschäftigten mit der Arbeit verbundenen Gefährdungen ermitteln und beurteilen sowie dementsprechend Maßnahmen zur Sicherheit und zum Gesundheitsschutz festlegen (Bild 1-13).

Dies ist für jeden Arbeitsplatz bzw. jede Tätigkeit erforderlich. Bei gleichartigen Arbeitsbedingungen können die Ergebnisse der Ermittlungen von einem Arbeitsplatz bzw. einer Tätigkeit auf andere Arbeitsplätze bzw. Tätigkeiten übertragen werden.

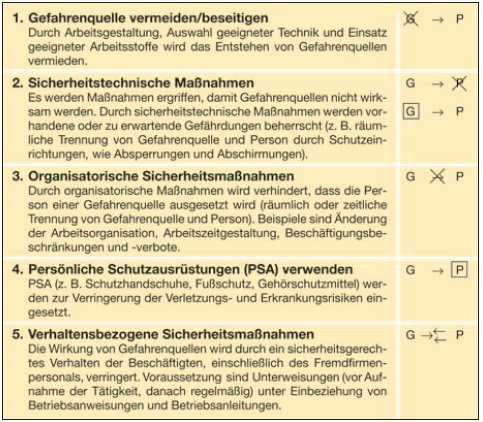

Bei der Festlegung von Schutzmaßnahmen ist zwangsläufig und kollektiv wirkenden Maßnahmen der Vorrang einzuräumen (Bild 1-14).

Ändern sich die Arbeitsbedingungen, so ist eine erneute Beurteilung der Gefährdungen und gegebenenfalls Festlegung weiterer Maßnahmen erforderlich.

Festgelegte Arbeitsschutzmaßnahmen sind auf ihre Wirksamkeit zu überprüfen und erforderlichenfalls an neue Entwicklungen und Erkenntnisse anzupassen.

Gemäß § 6 des o.g. Gesetzes muss der Arbeitgeber ab 21. August 1997 über das Ergebnis der Gefährdungsbeurteilung, die getroffenen Schutzmaßnahmen und die Überprüfung ihrer Wirksamkeit Unterlagen verfügbar haben (Dokumentation). Dabei können die Angaben für gleichartige Gefährdungssituationen zusammengefasst werden.

Das Gesetz legt Art und Umfang der Beurteilung nicht fest. Insoweit wird die für die Durchführung des Arbeitsschutzgesetzes zuständige staatliche Arbeitsschutzaufsicht, z.B. das Gewerbeaufsichtsamt, sagen müssen, welchen Mindeststandard sie erwartet.

Es ist sinnvoll, dass der Arbeitgeber bei der Beurteilung der Gefährdungen und Festlegung der erforderlichen Schutzmaßnahmen die Beratung durch seine Fachkraft für Arbeitssicherheit und seinen Betriebsarzt in Anspruch nimmt.

Die Metall-Berufsgenossenschaften haben schon frühzeitig Hilfsmittel für die Gefährdungsbeurteilung erarbeitet. Neben einem "Leitfaden für die Gefährdungsbeurteilung" werden insbesondere Gefährdungs-/Belastungskataloge bereitgestellt. Sie können beim Verlag Technik & Information e.K., 44795 Bochum, Sinterstraße 9, Telefon (02 34) 9 43 49-0, bezogen werden.

Bild 1-13: Ablaufschema für die Beurteilung von Arbeitsbedingungen

Bild 1-14: Rangfolge bei der Festlegung von Maßnahmen

G = Gefahr, P = Person

2 Persönliche Schutzausrüstungen (PSA)

Bevor auf persönliche Schutzausrüstungen zurückgegriffen wird, muss zunächst geprüft werden, ob sich Gefahren durch technische und organisatorische Maßnahmen beseitigen lassen. Ist dies nicht oder nur zum Teil möglich, so hat der Unternehmer geeignete persönliche Schutzausrüstungen zur Verfügung zu stellen und diese in ordnungsgemäßem Zustand zu halten.

Die Arbeitnehmer sind verpflichtet, die zur Verfügung gestellten persönlichen Schutzausrüstungen zu benutzen.

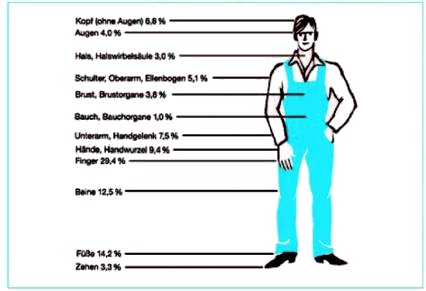

Bild 2-1 zeigt die prozentuale Verteilung der Arbeitsunfälle nach verletzten Körperteilen und unterstreicht eindringlich die Notwendigkeit des Einsatzes persönlicher Schutzausrüstungen.

Bild 2-1: Prozentuale Verteilung der Arbeitsunfälle nach verletzten Körperteilen

2.1 Schutzkleidung

Die Beschäftigten dürfen bei der Arbeit nur Kleidung tragen, durch die ein Arbeitsunfall, insbesondere durch sich bewegende Teile von Einrichtungen oder durch Gefahrstoffe, nicht verursacht werden kann. Diese Forderung schließt ein, dass bei der Arbeit an Maschinen anliegende Kleidung, z.B. nach DIN 32765 "Maschinenschutzanzug; sicherheitstechnische Anforderungen, Prüfung", getragen wird und dass Ärmel nur nach innen umgeschlagen werden. Die Kleidung ist rechtzeitig zu reinigen und erforderlichenfalls auszubessern.

Besondere Schutzkleidung ist erforderlich, wenn mit oder in der Nähe von Stoffen gearbeitet wird, die zu Hautverletzungen führen oder durch die Haut in den menschlichen Körper eindringen können sowie bei Gefahr von Verbrennungen, Verätzungen, Verbrühungen, Unterkühlungen, elektrischen Durchströmungen, Stich- oder Schnittverletzungen.

Je nach Arbeitseinsatz kommen insbesondere schwer entflammbare Schutzkleidung, z.B. Schweißerschutzanzug, Säure- und Laugenschutzkleidung, Hitze- oder Kälteschutzkleidung, Winterschutzbekleidung, Schutzschürzen, elektrisch isolierende Kleidung oder Warnkleidung in Betracht.

Weitere Informationen über Auswahl und Einsatz von Schutzkleidung enthält die BG-Regel "Einsatz von Schutzkleidung" (BGR 189).

2.2 Schutz der Hände

Die Hände eines Menschen sind die am meisten verletzten Körperteile.

Die Verletzungen entstehen insbesondere beim Hantieren mit scharfkantigen Gegenständen und beim Umgang mit Gefahrstoffen.

Für den Handschutz gibt es je nach Einsatzzweck Handschuhe aus verschiedenen Materialien, z.B. Leder, Gummi, Textil, Kunststoffe (Bilder 2-2 bis 2-4).

Bild 2-2: Bei der Kontrolle von Werkstücken sind Schutzhandschuhe zu tragen

Vorsicht: An Maschinen mit drehenden Teilen dürfen Handschuhe nicht verwendet werden!

Neben Handschuhen können auch Hautschutzpräparate zum Schutz der Hände beitragen.

Bild 2-3: Kunststoffhandschuh mit Schnittschutz

Weitere Informationen über Auswahl und Einsatz von Handschutz enthält die BG-Regel "Benutzung von Schutzhandschuhen" (BGR 195).

Bild 2-4: Lederhandschuh mit Stahlverstärkung an Innenhand

2.3 Schutz der Füße

Sicherheits- oder Schutzschuhe kommen immer dann in Betracht, wenn mit Fußverletzungen durch Stoßen, Einklemmen, umfallende, herabfallende oder abrollende Gegenstände, durch Hineintreten in spitze und scharfe Gegenstände oder durch heiße Stoffe, heiße oder ätzende Flüssigkeiten zu rechnen ist.

Beispiele hierfür sind Bauarbeiten, Transport und Lagern schwerer Lasten, Hebezeugbetrieb.

Je nach den Gegebenheiten kommen Halbschuhe oder Stiefel mit Stahlkappen, durchtrittsicheren Sohlen, Mittelfußschutz und wärmeisolierendem Unterbau in Betracht. Für Baustellen gibt es einen besonderen Sicherheitsschuh.

Weitere Informationen über Auswahl und Einsatz von Fußschutz enthält die BG-Regel "Benutzung von Fuß- und Beinschutz" (BGR 191).

2.4 Schutz des Kopfes

Überall, wo mit Kopfverletzungen zu rechnen ist, müssen Schutzhelme zur Verfügung gestellt und getragen werden. Baustellen sollte z.B. niemand ohne einen Schutzhelm betreten.

Schutzhelme können für Kopfverletzte eine besondere Innenausstattung und für Winterarbeiten besondere Abdichtungen erhalten.

Sie werden aus unterschiedlichen Werkstoffen hergestellt, die auch Einfluss auf die Tragedauer haben.

Schutzhelme aus Thermoplasten altern bei starker Hitze oder UV-Strahlung. Sie sollten deshalb nach vier bis fünf Jahren ersetzt werden. Das Herstellungsdatum ist bei diesen Schutzhelmen angegeben.

Offene herabhängende Haare müssen während der Arbeitszeit aufgesteckt oder mit Haarnetz, Kopftuch oder Mütze bedeckt werden, um ein "Erfasstwerden" zu verhindern.

Weitere Informationen über Auswahl und Einsatz von Kopfschutz enthält die BG-Regel "Benutzung von Kopfschutz" (BGR 193).

2.5 Schutz der Augen

Augen- oder Gesichtsschutz kommt immer dann in Betracht, wenn mit Augen- oder Gesichtsverletzungen durch wegfliegende Teile, z.B. Splitter, Späne, Staub, Verspritzen von Flüssigkeiten oder durch gefährliche Strahlung zu rechnen ist. Bei der Auswahl sind die schädigenden Einwirkungen zu berücksichtigen. Entsprechend dem Schutzziel kommen Schutzbrillen, Schutzschilde oder Schutzschirme in Betracht.

Für Fehlsichtige kommen Schutzbrillen mit Korrekturgläsern, gegebenenfalls aus Sicherheitsglas, oder Überbrillen infrage.

Für kurzzeitige Schleifarbe am Schleifbock, bei denen z.B. nur ein Bohrer oder ein Drehmeißel anzuschleifen ist, hat sich ein Schutzfenster bewährt (Bild 2-5).

Bild 2-5: Schutzbrillen sind entbehrlich an Schleifmaschinen mit verstellbarem Schutzfenster

Es gibt keine Universalbrille, die für jeden Zweck den wirksamsten Schutz bietet und gleichzeitig noch bequem und ansehnlich ist. Die Hersteller von Schutzbrillen können aber für jeden speziellen Zweck die richtige Schutzbrille anbieten (Bild 2-6).

Weitere Informationen über Auswahl und Einsatz von Augenschutz enthält die BG-Regel "Benutzung von Augen- und Gesichtsschutz" (BGR 192).

2.6 Schutz des Gehörs

Gehörschutzmittel sind immer dann anzuwenden, wenn nach den Bestimmungen der Unfallverhütungsvorschrift "Lärm" (BGV B3) auf die Beschäftigten Lärm mit einem Beurteilungspegel von 85 dB (A) oder mehr einwirkt. Deshalb ist die Ermittlung des Beurteilungspegels an allen Arbeitsplätzen und bei allen Tätigkeiten erforderlich.

Als Gehörschutzmittel kommen insbesondere Otoplastiken, Kapselgehörschützer und Gehörschutzstöpsel (Watte, Kunststoffstöpsel) in Betracht.

Bild 2-6: Für jeden Anwendungsbereich die richtige Schutzbrille auswählen

Weitere Informationen über Auswahl und Einsatz von Gehörschutzmitteln enthält die BG-Regel "Einsatz von Gehörschützern" (BGR 194).

2.7 Atemschutz

Bei Sauerstoffmangel oder zu hoher Schadstoffkonzentration sind von der Umgebungsatmosphäre unabhängig wirkende Atemschutzgeräte erforderlich.

Filtermasken dürfen nur unter bestimmten Voraussetzungen in Abhängigkeit vom Schadstoff und den Umgebungsbedingungen verwendet werden.

Weitere Informationen über Auswahl und Einsatz von Atemschutz enthält die BG-Regel "Benutzung von Atemschutzgeräten" (BGR 190).

2.8 Hautschutz

Hautschutz umfasst ein auf die konkret vorliegende Hautgefährdung abgestimmtes Hautschutzmittel, eine gezielte und schonende Hautreinigung sowie eine wirksame Hautpflege.

Alle drei Stufen sind von gleicher Wichtigkeit.

Hautgefährdungen entstehen z.B. durch

Die Hautschutzmittel müssen vor jedem Arbeitsbeginn - also auch nach jeder Pause - auf die saubere Haut aufgetragen werden.

Zur Hautreinigung sollte grundsätzlich das mildeste Reinigungsmittel verwendet werden. Nur wenn dessen Reinigungswirkung nicht ausreicht, kommen reibe-mittelhaltige Hautreiniger in Betracht. Lösemittelhaltige Hautreinigungsmittel sind ausschließlich ganz bestimmten Verschmutzungen (z.B. durch Lacke, Klebstoffe) vorbehalten. Verdünner, Kaltreiniger, Vergaserkraftstoffe und Ähnliches dürfen nicht verwendet werden.

Eine regelmäßige Hautpflege mit fetthaltigen Hautpflegemitteln unterstützt die natürliche Regeneration der Haut. Die Auswahl eines geeigneten Hautschutzes sollte der Unternehmer in Zusammenarbeit mit dem Betriebsarzt, gegebenenfalls den Herstellern und unter Beteiligung der betroffenen Mitarbeiter vornehmen. Damit die Mitarbeiter den für die einzelnen Arbeitsbereiche oder Tätigkeiten festgelegten Hautschutz kennen, ist ein Hautschutzplan aufzustellen (Bild 2-7).

Die Benutzung von Hautschutz muss ständig vorgelebt und überwacht werden. Hierzu sind die Vorgesetzten verpflichtet, aber auch Betriebsrat, Fachkraft für Arbeitssicherheit, Betriebsarzt und Sicherheitsbeauftragter aufgerufen.

Weitere Informationen über Auswahl und Einsatz von Hautschutz enthält die BG-Regel "Benutzung von Hautschutz" (BGR 197).

2.9 PSa gegen Absturz

Lässt die Eigenart des Arbeitsplatzes oder der durchzuführenden Arbeiten eine Sicherung gegen Abstürzen durch Brüstungen, Geländer, Fanggerüste oder Fangnetze nicht zu, so müssen den Beschäftigten persönliche Schutzausrüstungen zum Halten oder gegen Absturz zur Verfügung stehen. Dabei ist insbesondere auf die richtige Wahl von Anschlagpunkten und auf ständige Benutzung zu achten. Siehe auch Abschnitt 12.4.

Bild 2-7: Beispiel für einen Hautschutzplan

| HAUTSCHUTZPLAN | ||||

| Hautgefährdung | Hautschutzmittel | Schutzhandschuh | Hautreinigungsmittel | Hautpflegemittel |

nach

|

vor Arbeitsbeginn, auch nach Pausen | soweit nicht generell vorgesehen, Hinweise auf speziellen Einsatzbereich | nach der Arbeit, auch vor Pausen | nach Arbeitsende und Hautreinigung |

| Untergliederung ist vom Einzelfall abhängig | Der Produktname oder wo und von wem die | die interne Werksbezeichnung Mittel bzw. der Schutzhandschuh | sind einzutragen, erhältlich sind. | ebenfalls Angaben, |

| Beispiel: Kfz-Betrieb (Produktnamen erfunden) | ||||

Werkstatt

|

Cremfix (o/w) | geschl. Lederhandschuhe bei Karosseriearbeiten;

geschl. PVC-Handschuhe bei Arbeit mit Batteriesäure |

Seifex | Hautan-Plus (o/w) |

| Waschhalle | Cremfix-Plus (w/o) | Gutex | Seifgel | Hautan (o/w) |

| erhältlich bei: Mstr. Hase - Kundendienstabteilung | ||||

3 Elektrische Anlagen und Betriebsmittel

Schadhafte elektrische Anlagen und Betriebsmittel bedeuten eine große Gefahr für Ihr und Ihrer Mitarbeiter Leben und Gesundheit. Schadhafte elektrische Geräte sind daher sofort jeder weiteren Benutzung zu entziehen und durch einen Fachmann instand setzen zu lassen. Immer noch ist die Ansicht weit verbreitet, dass eine Spannung von 230 Volt ungefährlich sei.

Das ist falsch! Denn schon eine Wechselspannung von mehr als 50 Volt kann im menschlichen Körper einen Strom fließen lassen, der das gefürchtete Herzkammerflimmern hervorruft.

3.1 Allgemeine Grundsätze

Dulden Sie bei Ihren Mitarbeitern unter keinen Umständen elektrische Basteleien! Sorgen Sie dafür, dass Arbeiten an elektrischen Anlagen und Betriebsmitteln nur von einer Elektrofachkraft ausgeführt werden!

Elektrofachkraft ist, wer über fachliche Ausbildung, Kenntnisse und Erfahrungen sowie Kenntnis der einschlägigen Bestimmungen verfügt und dadurch die ihm übertragenen Arbeiten beurteilen und mögliche Gefahren erkennen kann.

Werden derartige Arbeiten durch Fremdfirmen durchgeführt, lassen Sie sich bitte schriftlich bestätigen, dass die elektrischen Anlagen oder Betriebsmittel nach Installation bzw. Instandsetzung den Bestimmungen der Unfallverhütungsvorschrift "Elektrische Anlagen und Betriebsmittel" (BGV A3) entsprechend beschaffen sind. Vordrucke für eine solche Bestätigung stehen in der berufsgenossenschaftlichen Informations-DVD "Prävention" unter Vordrucke und Formulare zur Verfügung.

3.2 Die Gefahren durch elektrischen Strom

Gefahr droht beispielsweise bei

3.3 Schutz vor elektrischen Unfällen

Wenn elektrische Geräte verwendet werden, ohne dass sie in festgelegten Zeitabständen von der Elektrofachkraft geprüft werden, so können Fehler - z.B. durch leitfähigen Staub, Feuchtigkeit, Wärme, Materialbrüche, gelockerte Teile - im Innern des Gerätes unerkannt entstehen.

Die Basisisolierung kann dann überbrückt werden. Als Folge stehen berührbare Teile unter zu hoher Berührungsspannung.

Um zu hohe Berührungsspannungen nicht entstehen zu lassen oder aber unverzüglich abzuschalten, werden Schutzmaßnahmen bei indirektem Berühren getroffen.

Die im gewerblichen Bereich am häufigsten angewandten Schutzmaßnahmen werden nachfolgend kurz beschrieben.

Elektrische Betriebsmittel mit GS-Zeichen gewähren weit reichenden elektrischen Schutz (Bild 3-1).

Bild 3-1: Beispiel eines GS-Zeichens

3.3.1 Überstromschutzeinrichtung im TN-System

Diese Schutzmaßnahme dient dem Schutz der elektrischen Anlage durch automatische Abschaltung im Fehlerfall und wurde früher als "Nullung" bezeichnet. Es wird bis zur Steckdose ein besonderer grün/gelb gekennzeichneter Schutzleiter mitgeführt.

Alle berührbaren leitfähigen Teile der elektrischen Anlage, einschließlich der ortsfesten Betriebsmittel, die im Fehlerfall Spannung annehmen können, sind untereinander und mit dem Schutzleiter leitend verbunden.

Im Fehlerfall kann der Strom jetzt über den Schutzleiter fließen. Dieser Strom bringt die vorgeschaltete Sicherung zum Abschmelzen oder er schaltet den Sicherungsautomaten aus.

Diese Schutzmaßnahme wird aber unwirksam, wenn

3.3.2 Schutzisolierung

Die Schutzisolierung wird häufig bei ortsveränderlichen elektrischen Arbeitsmitteln, z.B. bei Leuchten und Elektrowerkzeugen, angewendet. Neben der so genannten Basisisolierung werden die metallischen Teile des Gerätes nach außen hin nochmals durch eine Zusatzisolierung abgeschirmt. Alle unter Spannung stehenden Teile sind dann so isoliert, dass keine zu hohe Berührungsspannung auftreten kann. Schutzisolierte Geräte tragen auf dem Leistungsschild ein Kennzeichen, das aus zwei ineinanderliegenden Quadraten besteht (Bild 3-2).

Bild 3-2: Kennzeichen für schutzisolierte Geräte

Anschlussleitungen von fabrikneuen schutzisolierten Geräten dürfen keinen angeschlossenen Schutzleiter haben. Die Stecker dürfen in eine Schutzkontaktsteckdose passen, enthalten aber keinen Schutzleiterkontakt. Wird jedoch bei einer Reparatur eine 3-adrige Anschlussleitung und ein Schutzkontaktstecker verwendet, so muss der Schutzleiter im Stecker angeschlossen werden; am Gerät selbst darf kein Anschluss erfolgen.

3.3.3 Schutzkleinspannung

An Arbeitsplätzen, an denen erhöhte Unfallgefahr durch elektrische Energie besteht, z.B. in Kesseln, Doppelböden von Schiffen, Rohrleitungen, darf neben der Schutztrennung insbesondere die Schutzkleinspannung angewendet werden.

Hierbei ist die zulässige Spannung auf 50 Volt Wechselspannung bzw. 120 Volt Gleichspannung begrenzt. Die Spannung muss auf dem Leistungsschild des - Gerätes vermerkt sein. Sie wird durch Transformatoren mit sicherer Trennung der Primär- und Sekundärseite erzeugt, die jedoch außerhalb der Kessel oder anderen engen Räumen aufgestellt werden müssen.

Elektrische Geräte und Handleuchten für Kleinspannung müssen Spezialsteckvorrichtungen besitzen, die sich nicht in Steckdosen höherer Spannung einführen lassen dürfen.

Ortsveränderliche elektrische Arbeitsmittel, die mit Schutzkleinspannung betrieben werden, müssen nach Bild 3-3 gekennzeichnet sein.

Bild 3-3: Kennzeichnung von Geräten mit Schutzkleinspannung

3.3.4 Fehlerstromschutzeinrichtung

Fehlerstromschutzeinrichtungen gewähren einen hohen Schutz. Sie sind deshalb u.a. auf Baustellen vorgeschrieben und unterliegen festen Prüfintervallen.

Bei Auftreten eines Fehlers, z.B. in einem Gerät, schalten diese Einrichtungen den fehlerbehafteten Anlagenteil innerhalb kürzester Zeit ab.

3.4 Elektrische Geräte im Einsatz

3.4.1 Stecker und Kupplungen

Stecker und Kupplungen aus gepressten Kunstharzen, z.B. Bakelite, sind nicht bruchfest und nur dort verwendbar, wo sie geringen mechanischen Belastungen ausgesetzt sind.

In Werkstätten und auf Baustellen müssen widerstandsfähige Steckvorrichtungen aus PVC, Gummi oder Kunststoffen mit Faserpressstoffeinlage verwendet werden. Schadhafte Stecker und Kupplungen zu benutzen, ist verboten.

So hat sich z.B. bei einem defekten Stecker, der mit Isolierband umwickelt war, der Schutzleiter vom Schutzkontakt gelöst. Dadurch blieb das Gehäuse der Maschine unter Spannung, als in der Maschine ein Fehler entstand. Dieser Fehler führte zum Tod eines jungen Mitarbeiters.

Abzweigstecker, auch T-Stecker oder Mehrfachstecker genannt, dürfen nicht für den Anschluss mehrerer Geräte an einer Steckdose verwendet werden.

In solchen Fällen sind Verlängerungsleitungen mit Mehrfachsteckdosen erforderlich (Bild 3-4).

Bild 3-4: Verlängerungsleitung mit Mehrfachsteckdose

Besser noch ist eine ausreichende Zahl von fest installierten Steckdosen.

Im Drehstrombereich dürfen seit dem 1. Januar 1981 nur noch CEE-Steckvorrichtungen nach DIN 49462/63 ("Europa-Stecker") für den Anschluss ortsveränderlicher Leitungen verwendet werden (Bilder 3-5 und 3-6).

Einzige Ausnahme: Perilex-Steckvorrichtungen nach DIN 49445 bis 49448, die vor 1973 bereits installiert waren, dürfen weiter verwendet werden.

Bild 3-5: Kupplung nach CEE-Norm

Bild 3-6: Leitungsverbindung mit Steckvorrichtung nach CEE-Norm

3.4.2 Anschluss- und Verlängerungsleitungen

In der Werkstatt und auf der Baustelle sind bewegliche Anschluss- und Verlängerungsleitungen großen Beanspruchungen ausgesetzt.

Es dürfen daher nur widerstandsfähige Gummischlauchleitungen der Bauart H 07 RN-F oder gleichwertige, z.B. H 07 BQ-F, eingesetzt werden. Beschädigte Stellen dürfen nicht mit Isolierband geflickt werden.

Leichte handgeführte Elektrowerkzeuge können auch mit Anschlussleitungen der type H 05 RN-F oder gleichwertiger Bauart versehen werden, wenn diese nicht länger als 4 m sind.

Auf dem Boden liegende Anschluss- und Verlängerungsleitungen sind eine ständige Stolpergefahr. Wenn man die Leitungen hochlegt oder sie an Hanfseilen aufhängt, werden sie vor Schäden bewahrt.

Draht sollte zum Festbinden nicht benutzt werden. Schmieröl und -fett können Gummischlauchleitungen zerstören. Auch durch Knoten werden die Leitungen häufig beschädigt. Es ist zweckmäßig, Verlängerungsleitungen auf tragbaren Leitungsrollern aufzurollen.

Schlingen und Knoten werden dadurch vermieden. Außerdem bieten die meisten Leitungsroller den Vorteil, dass sie mit mehreren Steckdosen ausgerüstet sind.

Leitungsroller für Baustellen sollen nach DIN/VDE 0100 Teil 704 aus Isolierstoff sein. Ein Beispiel eines Leitungsrollers zur Verwendung in trockenen Räumen zeigt Bild 3-7.

Bild 3-7: Leitungsroller zur Verwendung in trockenen Räumen

3.4.3 Handleuchten

Da Handleuchten im Allgemeinen mit der Hand fest umfasst werden, könnten sich im Fehlerfall Berührungsspannungen verhängnisvoll auswirken. Deswegen sind für Handleuchten nur die Schutzmaßnahmen "Schutzisolierung" und "Schutzkleinspannung" zugelassen. Das Schutzglas soll verhindern, dass flüssige Medien oder andere Fremdstoffe die Glühlampe plötzlich abkühlen und zerstören.

Für den Schutz gegen mechanische Einflüsse dient der Drahtkorb über dem Schutzglas (Bild 3-8).

Die größte Gefahr ist die Zuleitung, wenn sie sich nicht in einwandfreiem Zustand befindet. Behelfsmäßige Handleuchten, z.B. mit frei liegender Fassung aus Metall, dürfen also nicht benutzt werden.

Bild 3-8: Handleuchte mit Überglas und sicher befestigtem Schutzkorb

3.4.4 Maschinen- und Werktischleuchten

Maschinen- und Werktischleuchten sind über Gelenke, teilweise über Scheren, verstellbar.

Die Zuleitung darf nicht durch die Gelenkösen der Schere oder durch scharf-kantige Bohrungen im Tragarm gezogen werden.

Dabei kann die Isolierung der Zuleitung beschädigt werden, wobei möglicherweise eine unter Spannung stehende Ader freigelegt wird.

Gerät die freigelegte Ader an Metallteile der Leuchte, kann es zu einem elektrischen Unfall kommen.

3.4.5 Handgeführte Elektrowerkzeuge

Früher wurden fast ausschließlich Elektrowerkzeuge der Schutzklasse I (mit Schutzleiteranschluss) verwendet. Heute werden mehr und mehr Elektrowerkzeuge der Schutzklasse II (Schutzisolierung) benutzt.

Sie werden in der Regel über eine Schukosteckdose angeschlossen.

Häufig ist bei einem Leitungsschaden der Schutzleiter unterbrochen. Deswegen bieten schutzisolierte Elektrowerkzeuge eine größere Sicherheit, weil bei ihnen trotz eines Leitungsschadens keine Berührungsspannung auftreten kann.

Besonders auf Baustellen sind die Elektrowerkzeuge hohem Verschleiß ausgesetzt. Im Inneren des Gerätes kann sich eine Verschraubung lösen.

Feuchtigkeit und leitfähiger Staub, die in die Maschine eindringen können, bringen auch bei einem schutzisolierten Gerät Gefahren. Nur die Elektrofachkraft darf diese Schäden beseitigen.

Beschädigte Kappen für Bürstenhalter dürfen nicht mit Isolierband an der Maschine befestigt werden. Wird die Maschine mit Isolierband umwickelt, so werden dabei meist auch die Lüftungsschlitze verschlossen (Bild 3-9).

Bild 3-9: Unsachgemäße Instandsetzung. Isolierung für Bürstenhalter fehlt, Lüftungsschlitze verschlossen

3.5 Prüfungen

Elektrische Anlagen und Betriebsmittel müssen sich in ordnungsgemäßem Zustand befinden und in diesem erhalten werden.

Der Unternehmer hat deshalb dafür zu sorgen, dass die elektrischen Anlagen und Betriebsmittel auf ihren ordnungsgemäßen Zustand geprüft werden und dies dokumentiert wird (Bild 3-10):

Die Fristen sind so zu bemessen, dass entstehende Mängel, mit denen gerechnet werden muss, rechtzeitig festgestellt werden.

Bild 3-10: Prüfgerät für Elektrowerkzeuge

Soweit keine ständige Überwachung durch eine Elektrofachkraft erfolgt, kann bei normalen Betriebs- und Umgebungsbedingungen ausreichend sein:

3.6 Erste Hilfe bei Elektrounfällen

Die Erste Hilfe bei Elektrounfällen beginnt damit, dass der Stromzufluss unterbrochen wird, z.B. durch

Ist es nicht möglich, den Strom zu unterbrechen, muss der Helfer versuchen, den Verunglückten mit einer Holzstange, einem Holzstuhl oder einer trockenen Gummimatte loszureißen oder wegzudrücken. Mit bloßen Händen darf der Helfer den Körper des Verunglückten keinesfalls berühren. Es muss sichergestellt werden, dass der Verunglückte nicht abstürzen kann, wenn der Strom abgeschaltet wird.

Ist bei dem Verunglückten keine Atemtätigkeit feststellbar, muss sofort mit einer Atemspende begonnen werden.

Wird auch Herzstillstand festgestellt, ist gleichzeitig äußere Herzmassage durchzuführen. Beide sind ohne Unterbrechung bis zum Eintreffen des Notarztes fortzusetzen.

Außerordentlich wichtig ist es, dass unmittelbar nach dem Unfall mit der Wiederbelebung begonnen wird - jede Sekunde ist wichtig! Die Erste-Hilfe-Maßnahmen können in Lehrgängen verschiedener Ausbildungsträger erlernt und geübt werden. Die Berufsgenossenschaft gibt darüber Auskunft.

4 Sichere Handwerkszeuge

4.1 Allgemeines

Der Grundsatz "Gutes Werkzeug - gute Arbeit" ist allgemein bekannt. Leider wird er bei Handwerkszeugen oft nicht genügend beachtet. Dabei ist die Instandhaltung und Ersatzbeschaffung bei Handwerkszeugen so einfach, da es sich kostenmäßig immer nur um kleinere Beträge handelt. Vernachlässigungen führen aber gerade bei Handwerkszeugen oft zu schweren Verletzungen, ja sogar zu tödlichen Unfällen.

Beim Einkauf von Handwerkszeugen sollte unter Beachtung der Standzeit und der Arbeitssicherheit auf Qualität, ergonomische Merkmale und bestimmte Kennzeichnungen geachtet werden. Die Angabe einer DIN-Norm bedeutet, dass es sich um ein genormtes Arbeitsmittel handelt, bei dem der Hersteller den gesamten Normeninhalt einzuhalten hat. Fehlt die Kennzeichnung, ist eine qualitative Einordnung ohne Prüfung des Arbeitsmittels oft nicht möglich.

Eine Gewähr für die Arbeitssicherheit der Handwerkszeuge bietet das Zeichen "GS-geprüfte Sicherheit" (Bild 4-1).

Auskünfte erteilt die Prüf- und Zertifizierungsstelle des Fachausschusses "Hebezeuge", Sachgebiet Handwerkszeuge, Graf-Recke-Straße 69, 40239 Düsseldorf.

Wichtig ist zunächst die Aufbewahrung. Übersichtlich aufbewahrtes Handwerkszeug ist schnell zu finden, d.h. man spart Zeit. Durcheinandergeworfene Handwerkszeuge führen zu Beschädigungen, besonders zum Lockern von Handgriffen, und bereits beim Suchen sind Verletzungen möglich.

Handwerkszeuge können an Tafeln aufgehängt werden, an denen ihre Schattenrisse abgebildet sind. Sie können in vielgestaltige Schubfächer oder Werkzeugkästen eingelegt werden.

Eine vorbeugende und sachkundige Instandhaltung, wie sie heute bei vielen Arbeits- und Betriebsmitteln durchgeführt wird, sollte auch bei Handwerkszeugen selbstverständlich werden. Dies betrifft vor allem die Überprüfung des ordnungsgemäßen Sitzes der Handgriffe und eine Sicht- oder Maßkontrolle. Außerdem sollte die Handgriffe, wie Stiele, Hefte, stets ölfrei gehalten werden.

Sowohl für gute und schnelle Arbeit als auch für die Sicherheit ist es wichtig, das richtige Werkzeug für den jeweiligen Einsatzfall auszuwählen.

Bild 4-1: GS-Prüfzeichen

4.2 Hämmer, Beile, Äxte

Ihre Handhabung erfolgt mit Schwung und Kraft und ein sich plötzlich lösender Kopf ist in weitem Umkreis gefährlich. Um dies zu verhindern, sind geeignete Sicherheitskeile zu verwenden, die sich beim Einschlagen so im Holz verkrallen, dass eine unlösbare Verbindung entsteht und die eine Mindestabzugskraft gewährleisten, damit sich der Hammerkopf auch beim Schwinden des Holzes nicht lösen kann. Die Keile müssen diagonal eingeschlagen werden, um die notwendige Spreizwirkung des Stiels im Hammerauge zu bewirken (Bild 4-2).

Das Schlagen auf Gegenstände mit einer größeren Härte als der des Hammers bzw. Beiles oder der Axt führt zur Verformung der Hammerbahn oder -pinne bzw. der Beil- oder Axtschneiden und muss unbedingt unterlassen werden.

Die Hammerbahn und -pinne sind an ihren Kanten mit einer Fase versehen,

um das Abspringen von Stahlsplittern aus den Randzonen zu erschweren. Bei Bedarf ist diese Fase durch Schleifen nachzuarbeiten.

Latthämmer werden unterschiedlichen Belastungen sehr stark ausgesetzt. Wie verschiedene Unfälle belegen, ist die Gefahr sehr groß, dass sich der Hammerkopf unkontrolliert vom Stahlrohrstiel löst.

Die Stielbefestigung soll daher unbedingt auch eine formschlüssige Verbindung aufweisen (Bild 4-2).

Bild 4-2: Geeignete Keile für die Befestigung von Holzstielen

Bild 4-3: Anzustrebende formschlüssige Verbindung beim Latthammer mit Stahlrohrstiel, z.B. durch einen Stift

4.3 Meißel

Grundsätzlich muss das Schlagende (Kopf) des Meißels weicher sein als der Hammer. Dadurch entsteht am Kopf ein Grat, der immer wieder rechtzeitig weggeschliffen werden muss. Führt die Gratbildung gar zu einem Bart, können abspringende Splitter beim Schlagen gefährliche Verletzungen verursachen.

Um die den Meißel führende Hand für den Fall des Danebenschlagens zu schonen, sollten Meißel mit Handschutz verwendet werden (Bilder 4-4 und 4-5).

Bild 4-4: Handschutz mit Splitterfangkorb für schwere Meißelarbeit

Bild 4-5: Handschutz, nicht abrollsicher

Körner, Locheisen, Durchschläge, auch Schlagzahlen oder -buchstaben, Prägestempel und ähnliche Werkzeuge dieser Art müssen wie Meißel behandelt und wie diese benutzt und gepflegt werden.

4.4 Schraubendreher

Schraubendreher sind keine Stemm- oder Brechwerkzeuge. Auch Zangen oder ähnliche Werkzeuge dürfen zur Erhöhung des Drehmomentes nicht mitbenutzt werden.

Schraubendreher müssen in allen Größen vorhanden sein und bedarfsgerecht ausgewählt werden. Anderenfalls besteht die Gefahr, dass der Schraubendreher oder die Schraube beschädigt wird oder der Schraubendreher abrutscht.

Abgenutzte Klingen müssen sachgerecht angeschliffen werden, um ein Abrutschen aus dem Schraubenschlitz möglichst zu vermeiden. Bei Kreuzschlitzklingen ist rechtzeitiger Ersatz notwendig.

Das Werkstück nicht in unmittelbarer Nähe und nicht unterhalb der zu drehen-den Schraube festhalten, um möglichen Stichverletzungen beim Abrutschen vorzubeugen.

4.5 Griffwerkzeuge (Feilen, Schaber)

Der Griff muss einen festen Sitz haben. Ein Abrutschen des Griffes bei der Handhabung führt oft zu Stichverletzungen.

Zur richtigen Befestigung des Griffes gehört das stufenförmige Aufbohren und das gefahrlose Einstauchen des Werkzeugs.

Es ist selbstverständlich, dass beschädigte Griffe unverzüglich erneuert werden müssen. Moderne Griffe sind mit Kanten versehen und verhindern ein Wegrollen des Werkzeuges.

4.6 Schraubenschlüssel

Natürlich muss stets die passende Schlüsselweite verwendet werden, da sonst Schlüssel abrutschen oder Schraube und Schlüssel sich verformen können.

Um Letzteres zu verhindern, sollten nur Schraubenschlüssel der Drehmomentenreihe a eingesetzt werden.

Wenn möglich sollten Ringschlüssel benutzt werden, da die Abrutschgefahr geringer ist als bei Maulschlüsseln.

Aufgebogene oder abgenutzte Schraubenschlüssel müssen unverzüglich ersetzt werden. Wichtig ist es, bei Schraubenschlüsseln nur diejenige Kraft anzuwenden, die der Hebellänge des Schlüssels entspricht.

Eine Verlängerung des Hebelarmes, z.B. durch aufgesteckte Rohre, kann zu Verformungen des Schlüsselmaules oder zum Bruch des Handwerkszeuges führen.

Zum Aufbringen größerer Drehmomente sind Ringschlüssel oder Steckschlüssel mit Knarren besser geeignet.

4.7 Scheren und Zangen

Sind Scheren und Zangen abgenutzt oder stumpf, müssen sie erneuert oder nachgeschliffen werden. Zangen dürfen nur für die Arbeiten verwendet werden, für die sie vorgesehen sind. Es ist gefährlich, sie als Hammer, Schraubwerkzeug oder Spannvorrichtung verwenden zu wollen.

Selbsttätig öffnende Scheren und Zangen müssen mit Zuhalteeinrichtungen versehen sein, damit sie stets im geschlossenen Zustand abgelegt werden können.

Zangen und Scheren sollten so gestaltet sein, dass Quetschgefahren für Hände beim Schließen vermieden werden (Bild 4-6).

Bild 4-6: Anschlagnocken an Wasserpumpenzange zur Verhinderung des Zusammenschlagens der Griffe nach eventuellem Abrutschen

4.8 Handwerkszeuge zum Arbeiten an unter Spannung stehenden Teilen

Es ist selbstverständlich, dass grundsätzlich in spannungsfreiem Zustand gearbeitet werden muss. In den zugelassenen Ausnahmefällen ist es jedoch erforderlich, isolierte Handwerkszeuge zu benutzen. Nicht alle Isolierungen geben jedoch den vorgeschriebenen Schutz gegen gefährliche Körperdurchströmung. Isolierte Werkzeuge zum Arbeiten an unter Spannung stehenden Teilen bis 1000 Volt müssen nach DIN VDE 0680 gebaut sein und müssen das Sonderkennzeichen nach DIN 48150 tragen.

Nach internationalen Normen (IEC) oder EN-Normen gefertigte Werkzeuge werden mit zwei übereinanderstehenden Dreiecken gekennzeichnet (Bild 4-7).

Werkzeuge mit diesem internationalen Kennzeichen gelten als gleichberechtigt neben den Werkzeugen mit nationalem Sonderkennzeichen (Bild 4-8). Sie dürfen nur für diese Arbeiten verwendet werden und sind wegen der Gefahr einer Beschädigung von den übrigen Werk-zeugen getrennt zu lagern.

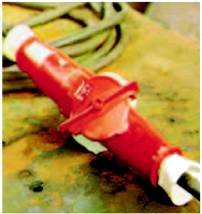

Bild 4-7: Internationales Kennzeichen für Werkzeuge, Hilfsmittel und persönliche Schutzausrüstungen zum Arbeiten an unter Spannung stehenden Teilen (DIN EN 60900/VDE 0682)

Bild 4-8: Sonderkennzeichen für Werkzeuge, Hilfsmittel und persönliche Schutzausrüstungen zum Arbeiten an unter Spannung stehenden Teilen bis 1000 Volt (DIN VDE 0680)

4.9 Funkenarme Handwerkszeuge

Für die Verwendung in explosions- und feuergefährdeten Arbeitsräumen sind funkenarme Handwerkszeuge erforderlich. Sie sind hergestellt aus Kupferberyllium, Monel oder Hartaluminium und erfüllen weitgehend die an sie gestellten Anforderungen. Sie werden in verschiedenen Härtegraden angeboten.

Es wird empfohlen, stets den geringsten Härtegrad zu wählen, der für die Arbeit ausreichend ist.

Dabei muss beachtet werden, dass eine Funkenbildung damit jedoch nicht gänzlich ausgeschlossen werden kann, da sie auch von den zu bearbeitenden Materialien abhängt.

5 Bolzensetzwerkzeuge

Bei den Bolzensetzwerkzeugen unterscheidet man insbesondere

Bolzentreibwerkzeuge dürfen grundsätzlich nicht mehr verwendet werden. Bolzenschubwerkzeuge müssen deutlich erkennbar und dauerhaft gekennzeichnet sein mit

Bild 5-1: Prüfzeichen für Bolzenschubwerkzeug. Es ist bis zwei Jahre nach erfolgter Prüfung gültig. Die Zahl des Quartals, in dem das Gerät geprüft wurde, zeigt in Richtung der Laufmündung

Jedem Bolzenschubwerkzeug müssen eine Betriebsanleitung, die alle sicherheitstechnischen Angaben für eine bestimmungsgemäße Verwendung enthält,

sowie das erforderliche Spezialwerkzeug zur Instandhaltung und Störungsbeseitigung beigefügt sein. Nähere Angaben enthält die Unfallverhütungsvorschrift "Arbeiten mit Schussapparaten" (BGV D9). Personen, die Bolzenschubwerkzeuge verwenden, müssen

Bolzenschubwerkzeuge müssen nach Bedarf, mindestens jedoch jeweils vor Ablauf von zwei Jahren vom Hersteller oder seinem Beauftragten geprüft werden. Das Prüfzeichen zeigt Quartal und Jahr der letzten Prüfung an. Geräte deren Prüffrist abgelaufen ist, dürfen nicht verwendet werden.

Mit dem Bolzenschubwerkzeug dürfen Setzbolzen nur in geeignete Werkstoffe und Bauteile eingetrieben werden. Geeignet sind z.B. Beton der Festigkeitsklassen B 5 bis B 10, Leichtmetall, Baustahl, Stahlguss, Vollsteinmauerwerk. Zu freien Kanten und zwischen Setzbolzen untereinander sind bestimmte Mindestabstände einzuhalten (Bild 5-2).

Bild 5-2: Mindestabstände von Setzbolzen

| Werkstoff | |||

| Mauerwerk | Beton, Stahlbeton | Stahl | |

| Mindestabstände der Setzbolzen untereinander | 10-facher Bolzenschaft-Ø |

10-facher Bolzenschaft-Ø |

5-facher Bolzenschaft-Ø |

| Mindestabstände zu freien Kanten | 5 cm | 5 cm | 3-facher Bolzenschaft-Ø |

6 Leitern und einfache Gerüste

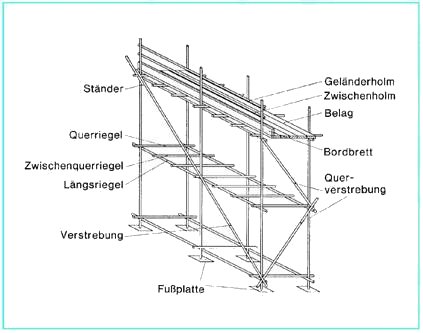

Der verantwortungsbewusste Vorgesetzte lässt nur ordnungsgemäße und dem vorgesehenen Zweck entsprechende Leitern, Tritte und Gerüste benutzen (Bild 6-1).

Er duldet in seinem Betrieb keine Leitern mit fehlenden Sprossen oder Gerüste mit unvollständigem Belag oder gar fehlendem Seitenschutz.

Betriebsfremde Leitern und Gerüste sind vor der Mitbenutzung auf Sicherheit zu prüfen!

Bild 6-1: Gerüstbauteile eines Fassadengerüstes

6.1 Leitern

Leitern und Tritte sind im Allgemeinen durch ihre Bauart gegen Umfallen, Abrutschen und Umkanten gesichert. Sicherungen gegen Abrutschen des Leiterfußes sind je nach Bodenbeschaffenheit z.B. Stahlspitzen, Gummifüße. Sicherungen gegen Abrutschen des Leiterkopfes sind z.B. Aufsetz-, Einhak-, Einhängevorrichtungen.

Je nach Art der auszuführenden Arbeiten, z.B. Benutzung von Handbohrmaschinen, Zureichung von Gütern, können jedoch insbesondere bei Steh- und Anlegeleitern Kräfte auf die Leiter einwirken, die zusätzliche Sicherungsmaßnahmen gegen Umstürzen erforderlich machen, z.B. Anbinden des Leiterkopfes, Unterstützungen der Holme, Halten durch einen Mitarbeiter.

Als Arbeitsplätze bei Bauarbeiten dürfen Anlegeleitern nur benutzt werden, wenn

Leitern, die an oder auf Verkehrswegen aufgestellt werden müssen, sind gegen Umstoßen zu sichern. Außerdem ist auf sie auffällig hinzuweisen, z.B. durch Absperrungen oder Sicherungsposten.

Anlegeleitern sollen nicht länger als 8 m sein, wenn sie nicht durch eine besondere Bauweise gegen Durchbiegen und Umstürzen gesichert sind. Wangen und Holme von Anlegeleitern dürfen niemals behelfsmäßig verlängert werden.

Anlegeleitern dürfen nur an sichere Stützpunkte angelegt werden. Glasscheiben, Fenster, Spanndrähte, Stangen oder unverschlossene Türen sind deshalb zu meiden.

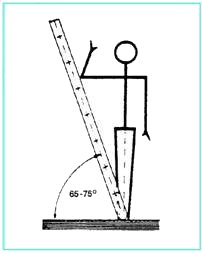

Bild 6-2: Richtiger Anstellwinkel von Anlegeleitern

Der richtige Anstellwinkel, zwischen 65 bis 75°, kann, wie Bild 6-2 zeigt, auf einfache Weise ermittelt werden.

Stehleitern müssen Spreizsicherungen in Form von Spannketten oder Spanngelenke haben. Spanngurte dürfen nur angebracht sein, wenn die Leitern keinen Witterungseinflüssen ausgesetzt sind.

Spannvorrichtungen, die von Hand eingelegt werden müssen, sind nicht zulässig.

Stehleitern dürfen nicht bis zur obersten Sprosse oder Stufe bestiegen werden. Ausgenommen hiervon sind Leitern, deren oberste Trittfläche ein sicheres Stehen gewährleistet, z.B. durch Sicherheitsbrücke und Haltevorrichtung.

Stehleitern dürfen nicht als Anlegeleitern oder zum Besteigen von Bühnen, Galerien, Stellagen und dergleichen benutzt werden.

6.2 Gerüste

Die sicherheitstechnischen Anforderungen an Gerüste sind festgeschrieben in den Normen DIN 4420 "Arbeits- und Schutzgerüste" und DIN 4422 "Fahrbare Arbeitsbühnen (Fahrgerüste)" sowie in der BG-Information "Handlungsanleitung für den Umgang mit Arbeits- und Schutzgerüsten" (BGI 663). Soweit von den Regelausführungen abgewichen wird, muss das Gerüst im Einzelfall statisch berechnet werden.

Der für die Gerüstbauarbeiten verantwortliche Unternehmer hat für

zu sorgen.

Der Gerüstbelag muss ausreichend tragfähig sein und ist dicht aneinander und so zu verlegen, dass er weder wippen noch ausweichen kann. Gerüste mit mehr als 2 m Höhe sind mit einer Absturzsicherung, z.B. Geländerholm, Zwischenholm und Bordbrett (Bild 6-1), auszustatten.

Jeder Unternehmer, der Gerüste benutzt, ist für

der Gerüste verantwortlich.

Darüber hinaus muss es jeder einzelne Handwerker ablehnen, Gerüste zu betreten, die nicht den Vorschriften entsprechen.

7 Werkzeugmaschinen

Es sollten nur solche Werkzeugmaschinen beschafft werden, die das GS-Zeichen der Prüfstelle eines berufsgenossenschaftlichen Fachausschusses tragen.

Werkzeugmaschinen, die nach dem 31. Dezember 1992 erstmals in Betrieb genommen wurden, müssen - abgesehen von einer Sonderregelung für eine Übergangszeit bis zum 31. Dezember 1994 - den Beschaffenheitsanforderungen des Anhangs I der EG-Maschinenrichtlinie (umgesetzt in nationales Recht durch die 9. Verordnung zum Geräte- und Produktsicherheitsgesetz) entsprechen.

Der Hersteller muss dies durch eine EG-Konformitätsbescheinigung bestätigen. An den Maschinen muss das CE-Zeichen angebracht sein.

Maschinen, die am 31. Dezember 1992 bereits in Betrieb waren oder bis zum 31. Dezember 1994 noch auf der Grundlage nationaler Vorschriften in Betrieb genommen wurden, mussten bis zum 30. Juni 1998 mindestens an die Anforderungen des Anhangs der Arbeitsmittel-Benutzungs-Verordnung (AMBV, neu: BetrSichV), mit der die EG-Arbeitsmittel-Benutzungs-Richtlinie in nationales Recht umgesetzt wurde, angepasst werden.

7.1 Antriebe

Gefahrstellen an Antrieben sind insbesondere an

vorhanden.

Sie müssen grundsätzlich so verkleidet sein, dass ein Erreichen der Gefahrstellen allseitig verhindert ist (Bild 7-1).

Soweit ein Erreichen der Gefahrstellen nur von bestimmten Seiten zu erwarten ist, kann eine Verdeckung an diesen Seiten ausreichend sein. Bei weiträumiger Ausdehnung von Antrieben, z.B. bei verketteten Anlagen, können auch Umzäunungen oder Umwehrungen ausreichend sein.

Bild 7-1: Verkleidung eines Wellenendes

7.2 Ein- und Ausrückvorrichtungen, Schalter

Ein- und Ausrückvorrichtungen an Arbeitsmaschinen müssen leicht erreichbar und so gestaltet sein, dass sie sicher wirken und die Maschine nicht unbeabsichtigt eingerückt werden kann (Bild 7-2).

Durch diese Maßnahme soll verhindert werden, dass die Maschine unbeabsichtigt anläuft, wenn der Benutzer z.B. ein Werkstück einspannt oder am stillstehenden Werkstück misst. Eine Maschine kann unbeabsichtigt anlaufen, wenn z.B. ein Werkstück auf das Einrückorgan fällt oder wenn jemand mit dem Kittel am Einrückhebel hängen bleibt und ihn dadurch betätigt.

An jeder Werkzeugmaschine muss ein Hauptschalter vorhanden sein. Wenn Gefahr bringende Bewegungen auftreten können, muss zusätzlich ein Not-Aus-Schalter vorhanden sein.

Bild 7-2: Einrückhebel an einer Drehmaschine

7.3 Kaltsägen und Fräsmaschinen

Der Mitarbeiter ist gefährdet, wenn er bei umlaufendem Werkzeug das Werkstück einspannt, die Kühlmittelzufuhr einstellt oder Späne beseitigt.

Deswegen müssen Sägeblätter und Fräser mit Schutzhauben so weit verkleidet werden, dass nur der zum Schneiden benötigte Teil des Umfanges frei bleibt (Bild 7-3). Diese Forderung lässt sich bei Kaltkreissägen leicht erfüllen.

Auch an Fräsmaschinen, an denen die Werkzeuge häufig gewechselt werden müssen, ist es möglich, einen Fräserschutz zu verwenden. Er muss vielseitig verwendbar sein und sich schnell verstellen lassen.

Bild 7-3: Schutzvorrichtung an einer Fräsmaschine

7.4 Kurzhobler

Bei Kurzhoblern ("Shaping") wird vor allem bei älteren Ausführungen dann eine erhebliche Quetschgefahr geschaffen, wenn sich der hin- und hergehende Stößel bis nahe an feste Gebäudeteile oder Gegenstände bewegt.

Diese Gefahr wird auch nicht durch seitliches Abschranken oder Umwehren des Schlittenbereiches mit Profileisen oder Rohren restlos beseitigt. Die Quetschgefahr zwischen Schlitten und festen Gebäudeteilen bzw. Umwehrung bleibt bestehen. Eine gute Sicherung an Maschinen ist eine am Maschinentisch unter dem Stößel angebrachte Verlängerung (Bild 7-4). Nachträglich lässt sich eine solche Verlängerung aus Blech leicht anfertigen und anbringen.

Bild 7-4: Sicherung der Quetschstele am Kurzhobler

7.5 Scheren

An Schlagscheren ist die ganze Länge der Schnittlinie durch eine Schutzleiste oder durch einen Balkenniederhalter zu schützen. Dadurch kann die Hand, die das Blech festhält, nicht unter die Messer rutschen.

Das Gegengewicht des beweglichen Obermessers muss so eingestellt sein, dass das Obermesser in keiner Stellung von selbst niedergeht. Das Gegengewicht muss so gesichert sein, dass es sich nicht verschiebt (Bild 7-5).

Bild 7-5: Schlagschere

Hoch gestellte Hebel von Handhebelscheren müssen durch eine selbsttätig wirkende Sicherung gehalten werden (Bild 7-6). Eine Kette oder ein einfacher Drahtbügel reichen als Sicherung nicht aus. Selbsttätig bedeutet: Wenn der Handhebel hoch gestellt wird, muss er durch eine Vorrichtung unverzüglich sicher festgehalten werden.

Bild 7-6: Selbsttätig wirkende Sicherung für den hoch gestellten Hebel einer Handhebelschere, als Magnethalterung ausgeführt

Bei Tafelscheren ist die Schaulochverkleidung des Balken- oder Stempelniederhalters so durchgriffsicher zu gestalten, dass niemand mit den Fingern zwischen die Messer gelangen kann (Bild 7-7).

Weiterhin ist der Hub des Niederhalters zum Schutz gegen Fingerquetschungen so niedrig wie möglich einzustellen.

An kraftbetätigten Tafelscheren ist eine Feststellvorrichtung für das Einrückorgan notwendig. Die Feststellvorrichtung lässt sich durch Schwenken des in Tischhöhe angeordneten Griffes um 90° bequem einlegen. Das untere abgebogene Ende der an der Maschine gelagerten Stange wird dabei unter die Einrückstange ein- bzw. ausgeschwenkt.

Bild 7-7: Gesicherte Schnittlinie an einer Tafelschere

Die Feststellvorrichtung ist zusätzlich abschließbar, damit die Schere von Unbefugten nicht benutzt werden kann.

Werden an der Maschine Störungen beseitigt, ist die Sicherung stets einzulegen, damit ein ungewollter Scherenhub verhindert wird. Das ist erforderlich, weil der Messerbalken noch niedergehen kann, wenn der Antrieb ausgeschaltet ist und das Schwungrad ausläuft.

7.6 Bohrmaschinen

Die meisten Unfälle an Säulen- und Tischbohrmaschinen sind darauf zurückzuführen, dass Mitarbeiter immer wieder versuchen, die Werkstücke während des Bohrens mit der Hand festzuhalten. Die Folgen dieser Unsitte reichen von der einfachen Rissverletzung bis zu Finger- oder gar Handverlusten, falls der Bohrer hakt.

Wenn der Maschinenschraubstock auf dem Bohrtisch festgespannt wird, kann er mit dem Werkstück durch den Bohrer nicht herumgeschleudert werden.

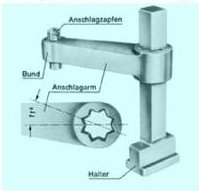

Bei unterschiedlichen Werkstückgrößen wird durch die im Bild 7-8 dargestellte Vorrichtung ein Mitreißen des Werkstückes verhindert.

Bild 7-8: Spannvorrichtung für Werkstücke auf Bohrmaschinen

Die Vorrichtung kann im Betrieb leicht selbst hergestellt werden. Sie besteht aus einem Nutenstein und einem Anschlagarm. Zum Festlegen des Werkstückes wird der Nutenstein so weit in die Nute des Bohrtisches eingeschoben und der mit einem Achtkantloch versehene Anschlagarm so aufgesteckt, dass der Arm gegen das Werkstück etwa im Winkel von 45° drückt.

Der Bund liegt dabei auf dem Werkstück, das vom unteren Anschlagzapfen gehalten wird. Die Mittelachse des Achtkantloches ist gegen die Mittelachse des Anschlagarmes versetzt, sodass der Arm in 16 Stellungen auf den Nutenstein aufgesteckt werden kann.

Noch gefährlicher als glatte Bohrspindeln sind die Bohrer und ihre Spannvorrichtungen. Spannvorrichtungen mit vorstehenden Schrauben oder Keilen können Kleidungsteile oder Haare erfassen. Deswegen sind derartige Bohrfutter durch solche zu ersetzen, bei denen die Spannschrauben versenkt oder rundlaufend verdeckt sind.

Der Beschäftigte hat Hilfsmittel zu benutzen, damit er die Bohr- und Drehspäne sicher beseitigen kann, z.B. Spänehaken mit Schutzschild (Bild 7-9).

Bild 7-9: Spänehaken mit Heftgriff und Handschutzschild

7.7 Drehmaschinen

An Drehmaschinen müssen die Einschalthebel gegen unbeabsichtigtes Einrücken gesichert sein. Durch Verschleiß (z.B. lahm gewordene Feder oder abgenutzte Sperrnase) kann die Sicherung unwirksam werden.

Ist die Einrückhebelsicherung nicht mehr in Ordnung, muss sie umgehend instand gesetzt werden; denn es ist äußerst gefährlich, wenn die Spindel ungewollt anläuft.

Um zu verhindern, dass umlaufende, aus dem hinteren Ende von Drehmaschinenspindeln hervorstehende, Stangen oder Rohre umknicken und Menschen oder Kleidungsstücke erfassen können, müssen die Stangen oder Rohre auf der ganzen Länge mit einem fest stehenden Schutz umgeben werden (Bild 7-10).

Lässt sich der Stangenschutz aus fertigungstechnischen Gründen nicht ganz bis zum Spindelende heranstellen, so muss der Zwischenraum mit einer klappbaren Haube abgedeckt werden.

Wird sprödes Material bearbeitet (z.B. Grau- oder Rotguss), werden durch die umherfliegenden kleinen Späne nicht nur der Dreher selbst, sondern auch die an benachbarten Maschinen beschäftigten Mitarbeiter gefährdet.

Das kann durch einen schwenk- oder klappbaren Späneschutz verhindert werden (Bild 7-11).

Die richtige Handhaltung beim Feilen an einer Drehmaschine ist im Bild 7-12 veranschaulicht. Wenn die Feile falsch gehalten wird, kommt es oft zu schweren Verletzungen der Hand durch das umlaufende Drehfutter.

Daher nur: "Linke Hand am Heft, rechte Hand an der Feile!"

Bild 7-10: Stangenschutz an einer Drehmaschine

Bild 7-11: Späneschutz an einer Drehmaschine

Bild 7-12: Richtiges Halten der Feile an der Drehmaschine

|

weiter . |  |

(Stand: 24.07.2025)

Alle vollständigen Texte in der aktuellen Fassung im Jahresabonnement

Nutzungsgebühr: ab 105.- € netto

(derzeit ca. 7200 Titel s.Übersicht - keine Unterteilung in Fachbereiche)

Die Zugangskennung wird kurzfristig übermittelt

? Fragen ?

Abonnentenzugang/Volltextversion