Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I |

|

BGI 552 / DGUV Information 209-009 - Galvaniseure

Berufsgenossenschaftliche Informationen für Sicherheit und Gesundheit bei der Arbeit (BGI)

(bisher ZH 1/100)

- Dr. Sigurd Hohmann; Martin Heidl -

(Ausgabe 2005aufgehoben)

| Redaktioneller Hinweis: Berufsgenossenschaften sind gemäß § 210 SGB VII Behörden; ihre amtlichen Veröffentlichungen nach § 15 SGB VII unterliegen gemäß § 5 Abs. 2 UrhG keinem Urheberrechtsschutz. |

implementiert mit Genehmigung der Vereinigung der Metall-Berufsgenossenschaften

Vorwort

Diese BG-Information soll Mitarbeitern in Betrieben der elektrolytischen und chemischen Oberflächenbehandlung (Galvanotechnik) Hinweise geben für das sichere Arbeiten bei galvanotechnischen, Prozessen (z.B. Verchromen, Verzinken, Vernickeln usw.) und verwandten Verfahren (z.B. Eloxieren, Brünieren, Phosphatieren, Beizen, Reinigen und Entfetten, Trocknen usw.) - Bild 1.

Lager- und Transportarbeiten und die Abwasserbehandlung werden in dieser Broschüre ebenfalls berücksichtigt.

Den Betrieben, welche die Illustration- dieser Druckschrift ermöglichten, sei ebenso gedankt wie dem Fachausschuss Umwelt der Deutschen Gesellschaft für Galvano- und Oberflächentechnik für die bereitwillige Unterstützung bei der Erstellung und Korrektur des Textteiles.

Aufgrund der Gefährdungen in den galvanotechnischen Bereichen kann es beispielsweise zu Verätzungen, zu Stürzen (Rutschgefahr in Nassbereichen), Absturzgefahr in galvanische Bäder, zu Quetschungen durch den Fahrwagen an den Galvanikautomaten, zur Aufnahme (Einatmen, Hautkontakt und orale Aufnahme [Essen, Trinken, Rauchen]) von Chemikalien (sehr giftig, giftig, reizend, ätzend und gesundheitsschädlich) kommen.

Bild 1: Eine moderne Handgalvanik

Trotz verbesserter technischer Schutzmaßnahmen, insbesondere Verkleidungen, Verwendung geschlossener Anlagen, Verrohrungen und Dosiereinrichtungen, sind von den Mitarbeitern Tätigkeiten zu verrichten, bei denen sie Kontakt mit Gefahrstoffen haben.

Deshalb muss jeder Mitarbeiter die Gefahren kennen, die notwendigen Schutzmaßnahmen und Betriebsanweisungen beachten und die erforderlichen persönlichen Schutzausrüstungen benutzen.

Das gilt nicht nur für die Tätigkeiten am Bad, sondern auch für die kurzfristigen Arbeiten und Nebenarbeiten, die in diesem Punkt häufig unterschätzt werden (Bild 2).

Diese sind z.B.

Instandhaltungspersonal kann wegen unvermutet austretender Flüssigkeiten besonders gefährdet sein, wenn z.B. Flanschverbindungen gelöst, Armaturen ausgebaut, festkorrodierte Ventile, Hähne und Schieber betätigt oder Schrauben gelöst werden.

Bild 2: Kontrolle der bestückten Warenträger

1 Lagerung und Transport

Beim Lagern und Transportieren werden schwere und tödliche Unfälle insbesondere verursacht durch Verwechslungen von Stoffen.

Hierzu ein Beispiel:In einem Galvanikbetrieb sollte ein cyanidisches Kupferbad mit alkalischem Glanzmittel nachgeschärft werden. Bei dieser Tätigkeit kam es zu einer Blausäureentwicklung. Mehrere Beschäftigte mussten ins Krankenhaus eingeliefert werden. Einer von ihnen erlitt eine tödliche Vergiftung. Ursache war, dass der Hersteller den Glanzzusatz sowohl in saurer als auch in alkalischer Zubereitung in gleichfarbige Gebinde abgefüllt und geliefert hatte. Diese waren im Lager zusammen gelagert worden. Bei der Entnahme hatten sich die Beschäftigten nur an der Gebindefarbe orientiert, nicht jedoch an der an sich völlig korrekten Sicherheitskennzeichnung.

Gefährliche Gase, die durch Verwechslung entstehen können, sind:

Zum Schutz vor solchen Verwechslungen ist die Kennzeichnung der Gebinde sorgsam zu kontrollieren und zu beachten. Man darf sich nicht auf die Farbe von Fässern, Kanistern, Säcken usw. verlassen.

Die Kennzeichnung der Gebinde enthält auch erste Hinweise auf Schutzmaßnahmen, wie Augenschutz und Sicherheitsratschläge, z.B. "Nicht einatmen!". Die entsprechenden Betriebsanweisungen sind zu beachten.

Bei der Lagerung ist sicherzustellen, dass nicht alle Stoffe miteinander gelagert werden dürfen. Es gibt Zusammenlagerungsverbote. Dies hängt damit zusammen, dass manche Stoffe im Unglücksfall, z.B. wenn Behälter undicht werden oder Gebinde auslaufen, gesundheitsgefährliche Dämpfe bilden oder unkontrolliert miteinander reagieren.

Regeln für das Lagern und den Transport sind z.B. in der Gefahrstoffverordnung, TRGS 514, TRGS 520, Transportvorschriften des Bundes, in der VCI-Schrift "Lagerkonzept" und der BG-Information "Umgang mit Gefahrstoffen" (BGI 546) enthalten.

Grundsätzlich gilt, dass Gefahrstoffe - dazu gehören auch brennbare Flüssigkeiten - so gelagert werden müssen, dass sie dem allgemeinen Verkehr nicht zugänglich sind. Ein zwar überdachtes, aber offenes Gefahrstofflager auf einem Fabrikhof neben der offenen Einfahrt ist in diesem Sinn nicht ausreichend sicher.

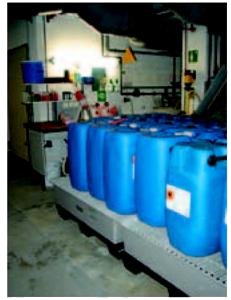

Giftige und sehr giftige Stoffe müssen unter Verschluss verwahrt werden. Dies wird durch abschließbare Lager oder Behälter erreicht (Bild 1-3). Der Zugriff ist nur fachkundigen Personen gestattet. Fachkundige in diesem Sinn sind Mitarbeiter, die aufgrund ihrer Ausbildung oder jahrelangen Erfahrungen die Gefahren der Stoffe kennen und beurteilen können.

Lagerbehälter müssen nach dem Abfüllen an ihren Lagerort zurückgestellt werden. Das gilt auch für leere Behälter, es sei denn, es ist für das Leergut ein besonderer Lagerplatz ausgewiesen.

Transportiert werden Chemikalien bei folgenden Gelegenheiten:

Bild 1-1: Vom Betrieb selbst hergestelltes Probenahmegerät

Folgende Sicherheitsmaßnahmen sind bei der Lagerung und beim Transport von Gefahrstoffen zu beachten:

Bild 1-2: Im Chemikalienlager

Bild 1-3: Das analytische Labor, hier befindet sich auch der Giftschrank

Bild 1-4: Balonkipper zum Umfüllen

2 Vorbehandlung

Bei der Vorbehandlung von Werkstücken für die elektrolytische und chemische Oberflächenbehandlung unterscheidet man

Zu den mechanischen Verfahren zählen vor allem das

Schutzmaßnahmen beim Schleifen und Polieren siehe BG-Information "Schleifer" (BGI 543).

Schutzmaßnahmen beim Strahlen siehe BG-Information "Gießereiarbeiter" (BGI 549).

Schutzmaßnahmen beim Trommeln und Gleitschleifen sind insbesondere erforderlich an mechanischen Gefahrstellen und bei Gefahren durch die chemischen Zusätze (Compounds). Diese Zusätze sind häufig alkalisch, teilweise aber auch giftig, z.B. Cyanide. Diese Verfahren sind mit Lärmentwicklung verbunden.

Zu den chemischen Verfahren gehören

2.1 Reinigen und Entfetten

Zum Reinigen und Entfetten werden verwendet:

Zur Verbesserung der Reinigungswirkung werden eingesetzt:

2.1.1 Wässrige Lösungen

Wässrige Reinigungsbäder sind entweder alkalisch, sauer oder neutral eingestellt. Am häufigsten kommen alkalische Bäder auf der Basis von Ätzkali oder Ätznatron (Kalilauge oder Natronlauge) vor.

Die zu benutzenden persönlichen Schutzausrüstungen sind vom Arbeitgeber (Vorgesetzten) nach einer Gefährdungsbeurteilung der Tätigkeit festzulegen (Augenschutz oder Gesichtsschutz, Handschutz, Gummischürze und Gummistiefel).

Beispiel:Feste Reinigungssalze, z.B. Ätznatron, bilden durch die Erschütterungen beim Transport und beim Umfüllen Staub. Dieser wirkt ätzend. Man schützt sich durch eine Staubschutzmaske, in der Regel N Typ P 1 (weitere Hinweise sind der Betriebsanweisung und dem Sicherheitsdatenblatt zu entnehmen).

Beim Ansetzen von Bädern entstehen Stäube, Aerosole (Nebel), Dämpfe. Diese reizen häufig die Schleimhäute.

Die Absaugung ist bereits beim Ansetzen der Bäder einzuschalten. Beim Betrieb entstehen Aerosole (vorzugsweise beim Ein- und Ausfahren der Warenträger und wenn durch chemische und elektrochemische Prozesse Gasentwicklung an den Elektroden auftritt.

Beim Ansetzen von Elektrolyten wird unter Umständen viel Wärme freigesetzt. Dies kann im Extremfall zum Sieden der Lösung und spontanem Verspritzen führen.

Zum Beispiel Schwefelsäurebeize:

Kaltes Wasser vorlegen, Säure in kleinen Mengen zugeben und für Durchmischung sorgen.

Merke: Erst das Wasser, dann die Säure, sonst geschieht das Ungeheure!

Beim Ansetzen von alkalischen Reinigern ist wie folgt zu verfahren:

Neutrale Reinigungsbäder neigen insbesondere bei längerem Nichtgebrauch zum "Umkippen". Das bedeutet, dass sie von Mikroorganismen, Pilzen und Bakterien befallen werden, die sich von den organischen Badinhaltsstoffen ernähren. Dies macht sich vor allem durch unangenehme Gerüche bemerkbar.

Derart befallene Bäder sind für die Reinigung nicht mehr geeignet, der Badinhalt muss als Abwasser/Abfall entsorgt werden.

Die Behälter müssen vor dem Neuansatz sorgfältig gereinigt werden. Dabei sind die Hygienemaßnahmen der Biostoffverordnung und der damit verbundenen Technischen Regeln anzuwenden.

Elektrolytische Entfettung:

Zu den oben genannten Gefahren der wässrigen Reiniger tritt als Sonderfall die Wasserstoffentwicklung an der Kathode auf. Die Schaumblasen enthalten Wasserstoff. Wegen einer möglichen Zündung bzw. Explosion (des Schaumteppichs) darf hier nicht geraucht werden, offene Zündquellen sind nicht zulässig.

2.1.2 Organische Lösemittel

Organische Lösemittel werden in Galvanikbetrieben heute nur noch selten benutzt, z.B. manuelle Reinigung von stark verölten Einzelteilen, Reinigung von Schüttgut in geschlossenen Anlagen. In diesen Fällen, insbesondere bei der manuellen Reinigung, sind die Betriebsanweisung und die jährlich durchgeführte Unterweisung des Vorgesetzten zu beachten und zu befolgen.

Für besondere Reinigungsaufgaben wird z.B. Perchlorethylen verwendet. Dies darf, wie alle leichtflüchtigen halogenierten organischen Verbindungen, nur in geschlossenen Anlagen durchgeführt werden, die der 2. BImSchV entsprechen müssen. Die Chemikalie ist zwar nicht brennbar, trotzdem sind im Umkreis von 5 m um die Anlage Zündquellen, wie Schleifen, Schweißen und Rauchen, verboten, da das Lösemittel leicht verdampft und sich dieser Dampf bei Temperaturen über etwa 130 °C unter Bildung von ätzenden und giftigen Stoffen (Salzsäure und Phosgen) zersetzt.

Gesundheitsgefahren durch organische Lösemittel bestehen insbesondere bei

Brandgefahr bei Tätigkeiten mit organischen Lösemitteln besteht, wenn

Die Menge der verwendeten Lösemittel beeinflusst die erforderlichen Schutzmaßnahmen.

Explosionsgefahr besteht, wenn hoch und leicht entzündliche Lösemittel bei Raumtemperatur offen verwendet oder wenn brennbare Lösemittel versprüht werden.

2.2 Beizen, Brennen, Glänzen und ähnliche Verfahren

Beim Beizen, Brennen und Glänzen werden anorganische Säuren, wie

sowie Gemische dieser Säuren in unterschiedlichen Konzentrationen eingesetzt.

Bei Aluminium und seinen Legierungen verwendet man in der Regel Natronlauge.

Beizen ist das Entfernen von Oxiden (bei Stahl: Rost und Zunder) und anderen Metallverbindungen von der Werkstückoberfläche durch chemische oder elektrochemische Behandlung.

Brennen ist das Beizen von Kupfer- und - Kupferlegierungswerkstoffen mit salpetersäurehaltigen Lösungen. Hierbei entstehen verfahrensbedingt nitrose Gase, die auch beim Kontakt von Salpetersäure mit organischen Stoffen, z.B. Holz, Papier usw., gebildet werden können. Dekapieren ist das Behandeln in verdünnten Säurelösungen zur Aktivierung der Werkstückoberfläche (Oxidentfernung) unmittelbar vor der Weiterbehandlung.

Bei diesen Verfahren ist mit Gefährdungen zu rechnen durch

Besondere Gefahren bestehen durch nitrose Gase bei salpetersäurehaltigen Bädern. Die Absaugung muss auf den Belastungsfall ausgelegt und in Betrieb sein.

Bei der Arbeit am Bad ist mit Spritzern zu rechnen (Bild 2-1). Wenn möglich, sollte eine Verkleidung oder Verdeckung am Bad Moder der Anlage angebracht sein. Darüber hinaus müssen im Einzelfall persönliche Schutzausrüstungen, bestehend aus

benutzt werden.

Zwischen den einzelnen Verfahrensstufen befinden sich im Allgemeinen Spülbäder. Sie reichern sich im Laufe der Zeit mit Gefahrstoffen an (bis zu 50 % des vorgeschalteten Behandlungsbades). Dies ist bei Tätigkeiten an und mit diesen Bädern zu berücksichtigen.

Bild 2-1: Handbeschickung an einem Silberbad

3 Galvanisieren, Brünieren, Phosphatieren, Eloxieren

Beim Galvanisieren (elektrolytische Metallabscheidung), Phosphatieren und bei ähnlichen Verfahren besteht ein gleichartiges oder ähnliches Gefahrenpotenzial wie bei den bisher beschriebenen Verfahren.

Beim Brünieren, das in der Regel bei Temperaturen von ca. 130 °C durchgeführt wird, müssen die Teile trocken in das Behandlungsbad eingebracht werden. Der Eintrag von Wasser, auch in kleinsten Mengen (Spritzer) ist zu vermeiden.

Beim Aufheizen und durch Entmischung ist bei diesen Bädern mit Siedeverzug zu rechnen.

3.1 Anforderungen an Anlagen und Betriebsstätten

Für die Maschinen und Anlagen der Galvanotechnik gelten die Bestimmungen der Maschinenrichtlinie (Neumaschinen). Für das Betreiben der Anlagen sind die Forderungen des Arbeitsschutzgesetzes in Verbindung mit der Betriebssicherheitsverordnung und der Gefahrstoffverordnung zu berücksichtigen. Anforderungen an die Betriebsstätte werden in der Arbeitsstättenverordnung genannt (Bild 3-1).

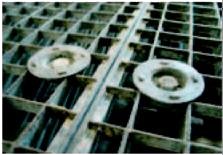

In der Galvanotechnik stellen Stolper-, Rutsch- und Sturzunfälle Schwerpunkte dar. Fußbodenausführung und -beschaffenheit sind in Galvanikbetrieben besonders zu beachten (Bild 3-2).

Stolperunfälle sind im Galvanikbereich zusätzlich gefährlich, weil es vorkommt, dass beim Haltsuchen ins ätzende oder heiße Bad gegriffen wird oder von Hand transportierte Flüssigkeiten verschüttet werden. Stolperstellen, z.B. Löcher oder andere Unebenheiten, die im Laufe des Betriebes entstehen, müssen gemeldet und beseitigt werden.

Verschüttete Chemikalien müssen der Abwasserbehandlung und/oder der Verwertung/Entsorgung ordnungsgemäß zugeführt werden.

Fußböden sind trocken zu halten, damit die Rutschgefahr verringert wird.

Laufroste als Belag von Fußböden oder Arbeitsbühnen können aus Holz, Kunststoff, Stahl oder Leichtmetall ausgeführt sein. Holzroste brechen jedoch leicht an den Schwachstellen (Astlöcher u.Ä.).

Holzroste dürfen im Bereich von salpetersauren Bädern aufgrund der Bildung nitroser Gase nicht verwendet werden (besondere Gefahr bei Neuansatz und Badpflege).

Bei allen Laufrosten ist darauf zu achten, dass sie keine Stolperstellen bilden und gegen Verrutschen und Kippen gesichert sind. Nach jeder Reparatur, bei der auch nur ein Gitterfeld geöffnet wurde und jedem Umbau sind die wieder verlegten Laufroste kritisch auf ihre Befestigung zu prüfen (Bild 3-3).

Eine gute Beleuchtung ist nicht nur für die Fertigungsqualität, sondern auch für die Arbeitssicherheit wichtig. Leider wird manchmal aus Bequemlichkeit oder falscher Sparsamkeit die vorhandene Beleuchtungsanlage nicht benutzt. Die Beleuchtungsstärke soll nach DIN 5035 Teil 2 beim Galvanisieren mindestens 300 Lux betragen, bei Kontrollarbeitsplätzen 750 Lux. Diese Werte können durch einfache Messgeräte - Luxmeter - überprüft werden. Defekte Lampen sind zu ersetzen und veschmutzte Lampen zu reinigen.

Bild 3-1: Abgesicherter Zugang zum Galvanikbereich (Galvanoautomat)

Bild 3-2: Rutschfeste Treppe

Bild 3-3: Sicher befestigte Bodenroste

3.2 Bäder und Rohrleitungen

Die Randhöhe von Bädern soll im Allgemeinen 1,0 m betragen (Arbeitsstättenrichtlinien - ASR 12/1-3). An der Beschickungsseite von Handanlagen hat sich als Stand der Technik eine Randhöhe von 0,7 m als ausreichend erwiesen, siehe hierzu die Angaben der derzeit gültigen ASR 12/1-3 in Bezug auf die zurückgezogene VBG 57. Grund für diese Abweichung von der Standardhöhe ist die Tatsache, dass bei einer Randhöhe von 1,0 m ein ergonomisches und sicheres Beschicken der Bäder nicht möglich ist.

Geländer dienen im Bereich der Galvanik als Absturzsicherung an Laufbühnen, als Schutz vor Stürzen in galvanische Bäder (Tiefbäder beim Hartverchromen) und verhindern das Betreten von gefährdeten Bereichen. Sie dürfen nicht schadhaft sein und nicht abmontiert werden. Abnehmbare oder für Wartungszwecke abmontierte Geländer müssen nach Instandhaltungsarbeiten wieder montiert werden.

Bäder, Rohrleitungen und Apparaturen sind zu kennzeichnen (Bild 3-4) durch Angabe von

Ferner müssen Armaturen an Pumpen und Rohrleitungen so gekennzeichnet sein, dass Fehlbetätigungen auszuschließen sind. Armaturen müssen so angeordnet oder geschützt sein, dass sie nicht unbeabsichtigt betätigt werden können.

Absperrarmaturen müssen mit einer aufschraubbaren Verschlusskappe gesichert sein, damit die Flüssigkeiten nicht durch unbeabsichtigtes Öffnen austreten können.

Bild 3-4: Kennzeichnung von Rohrleitungen

3.3 Arbeiten an Bädern

Das oberste Gebot für das Arbeiten an Bädern ist die Beachtung der Betriebsanweisung. Sie ist Kernforderung verschiedener Rechtsvorschriften, die für den Arbeitsplatz gelten:

Besondere Gefährdungen bestehen beim Ansetzen, Befüllen, Entleeren und , Reinigen der Bäder.

Beim Ansetzen der Behandlungsbäder ist zu beachten:

Beim Befüllen von Bädern, zu dem auch das Nach- und Auffüllen sowie Badkorrekturen gehören, können Gefahren auftreten durch:

Manuelle bzw. nicht automatisch überwachte Befüllvorgänge sind ständig zu beaufsichtigen. Für das Herausholen von Gegenständen, die in das Bad gefallen sind, müssen die vorhandenen Hilfsmittel, z.B. Magnete oder Haken, verwendet werden.

An Handanlagen besteht die Möglichkeit der Verletzung durch Spritzer, weil sich die Bediener direkt am Bad aufhalten und die Werkstücke von Hand einsetzen. Durch die Form der Werkstücke selbst können Spritzer oder Eruptionen auftreten. Offene Hohlkörper sind deshalb besonders vorsichtig einzutauchen. Bei geschlossenen Hohlkörpern ist zu beachten, dass sich beim Einsetzen in heiße Bäder ein Innendruck aufbaut, der bereits bei 100 °C Betriebstemperatur etwa ein Drittel über dem Normaldruck siegt.

Beim Entleeren der Bäder in Zwischenbehälter treten zusätzliche Gefahren auf, wenn das Behältermaterial nicht beständig gegen die Badflüssigkeit und die Temperatur ist oder sich Reste von anderen Chemikalien darin befinden. Kann der Zwischenbehälter nicht den gesamten Inhalt des Bades aufnehmen, ist der Umfüllvorgang ständig zu beobachten, um rechtzeitig gestoppt werden zu können.

Beim Reinigen von Behältern können Gefahren auftreten, insbesondere

Wenn aufgrund der Größe der Behälter in diese eingestiegen werden muss, so sind Schutzmaßnahmen zu treffen, die abhängig von den durchzuführenden Arbeiten und eingesetzten Stoffen sind, z.B.

Bei Arbeiten über den Bädern sind diese tragfähig abzudecken oder Absturzsicherungen zu verwenden.

3.4 Umgang mit Beschickungseinrichtungen

Zu den Beschickungseinrichtungen zählen vor allem

An den Beschickungseinrichtungen, die zum Teil automatisch anlaufen, treten mechanische Gefahrstellen auf, z.B. Zahnradtriebe an Trommeln oder großräumige Scher- und Quetschstellen an Automaten (z.B. mit festen Teilen der Umgebung, Gebäudestützen und Pfeilern).

Diese Gefahrstellen müssen gesichert sein, z.B. durch Not-Aus-Schaltbügel oder ähnlich wirkende Schutzeinrichtungen.

Schutzeinrichtungen (Verkleidungen, Lichtschranken, Sicherheitsgrenztaster usw.) dürfen nicht abgebaut oder unwirksam gemacht werden (Bild 3-5).

Beschädigungen an Sicherheitseinrichtungen sind umgehend zu melden. Schutzeinrichtungen, die für Reinigungs-, Wartungs- und Instandhaltungsarbeiten demontiert wurden, sind vor Inbetriebnahme der Anlage wieder anzubringen.

Beschickungseinrichtungen sind aufgrund der betrieblichen Abläufe und der Belastungen durch Chemikalien erfahrungsgemäß einem erhöhten Verschleiß unterworfen.

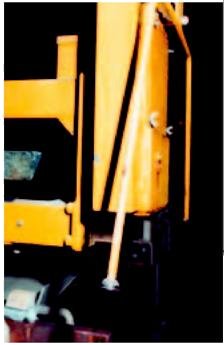

Dies gilt auch für die daran befindlichen Sicherheitseinrichtungen. Schaltelemente werden verbogen, Bügel korrodieren, Reißleinen werden schlaff (Bilder 3-6 und 3-7).

Bild 3-5: Berührungslos wirkende Schutzeinrichtungen findet man an den Bestückungs- und Entladestationen von Galvanoautomaten

Bild 3-6: Reißleine, der Schalter wurde wegen möglicher Verschmutzung und gegen Spritzer abgedeckt

Die Gefahrstoffverordnung nennt für Sicherheitseinrichtungen einen Prüfintervall von maximal 3 Jahren. Schutzeinrichtungen, die sich in Bereichen befinden, in denen regelmäßig gearbeitet wird, sollten häufiger auf Funktion geprüft werden.

Beispiele für arbeitstägliche Überprüfung:

Dieses wird zweckmäßigerweise in der Betriebsanweisung festgelegt, ebenso wie die Namen der mit diesen Prüfungen beauftragten Personen. Mängel sind unverzüglich dem Vorgesetzten zu melden.

Bild 3-7: Anfahrbügel am Transportwagen. Eine Abdeckplatte wäre ein besserer Schutz

3.5 Absaugung und Lüftung

Der Unternehmer muss bei der elektrolytischen und chemischen Oberflächenbehandlung für eine ausreichende Absaugung und Lüftung sorgen (Bild 3-8).

Reinigungs- und Kontrollintervalle sind den Betriebsbedingungen entsprechend festzulegen. Dies kann je nach Grad der Verschmutzung von täglicher Kontrolle bis zu halbjährlicher oder jährlicher Generalinspektion reichen.

Unabhängig davon müssen Besonderheiten (starke Verkrustung an den Ansaugöffnungen, Ablagerungen in Leitungen, schadhafte Abluftleitungen) dem Vorgesetzten gemeldet werden. Dies gilt auch, wenn der Eindruck entsteht, dass die Absaugung oder Lüftung nicht oder nicht ausreichend ist.

Als Anhaltspunkt kann mit einem Wollfaden oder einem Blatt Papier geprüft werden, ob eine Absaugleistung vorhanden ist. Durch Messung ist festzustellen, ob die projektierte Abluftleistung vorhanden ist (im Rahmen der vorbeugenden Instandhaltung und Wartung der Abluftanlage).

Der Galvaniseur (Bediener) muss darauf achten, dass die Lüftungsanlage eingeschaltet und wirksam ist.

Bild 3-8: Bäder mit Gasentwicklung müssen abgedeckt oder abgesaugt werden

4 Stoffe und Zubereitungen

Die meisten Stoffe und Zubereitungen für die Oberflächenbehandlung sind Gefahrstoffe im Sinne der Gefahrstoffverordnung. Die gefährlichen Eigenschaften der im Bereich der Galvanotechnik eingesetzten Chemikalien sind überwiegend

Einige der eingesetzten Chemikalien sind als krebserzeugend eingestuft (z.B. lösliche Nickelsalze Kat. 1, Natrium-, Kaliumchromat Kat. 2, Perchlorethen Kat. 3).

Die Kennzeichnung auf den Gebinden und die Sicherheitsdatenblätter der Hersteller, Importeure, Händler geben erste Hinweise über die Gefahren, die von den eingesetzten und bei den Tätigkeiten entstehenden Stoffen ausgehen.

Hinweis:

Die Daten im Sicherheitsdatenblatt sind kritisch zu prüfen (Plausibilitätsprüfung). Weitere Informationen zu Einzelstoffen können unter www.hvbg.de/d/bia/fac/ stoffdb/index.html abgefragt werden.

Die Kennzeichnung der Gebinde besteht insbesondere aus

Der Betrieb muss ermitteln, in welcher Weise der Stoff oder die Zubereitung eingesetzt wird bzw. welche Tätigkeiten durchgeführt werden. Für die verschiedenen Tätigkeiten muss ermittelt und beurteilt werden, welche Gefährdungen im Einzelfall vorliegen. Die Gefahrstoffverordnung und das nachgeordnete Regelwerk geben hierbei eine Hilfestellung bei der Zuordnung der Stoffe und für die zu ergreifenden Schutzmaßnahmen.

In Abhängigkeit von den Tätigkeiten, z.B.

müssen Maßnahmen ergriffen werden, die den jeweiligen Schutzstufen zugeordnet sind. Bei Tätigkeiten mit Gefahrstoffen sind die Besonderheiten der jeweiligen Tätigkeit zu berücksichtigen (Wartung, Störungssuche und -beseitigung, Reinigung, Entschlammung, Instandsetzung usw.). So sind bei Wartungs- und Instandhaltungsarbeiten im Allgemeinen umfangreichere persönliche Schutzmaßnahmen zu treffen als im Normalbetrieb der Anlage.

Tätigkeiten sind nach der Gefahrstoffverordnung:

Hierzu gehören auch Bedien- und Überwachungsarbeiten.

Welche Schutzmaßnahmen bei den einzelnen Tätigkeiten zu ergreifen sind, kann den Mitarbeitern nur durch spezifische Betriebsanweisungen und Unterweisungen vermittelt werden. Hierfür gibt es eine rechtliche Grundlage im Arbeitsschutzgesetz, der Betriebssicherheitsverordnung, der Gefahrstoffverordnung - und im Vorschriftenwerk der Berufsgenossenschaften. Die hier genannten Schutzmaßnahmen müssen von den Mitarbeitern angewendet werden.

Zusammenfassend lässt sich sagen:

Um sich und andere während der Arbeit zu schützen, muss jeder Beschäftigte

Beschäftigungsbeschränkungen nach Arbeitsschutzgesetz (z.B. schwangere und stillende Mütter, Jugendliche) sind zu beachten.

5 Elektrische Anlagen

Schäden an elektrischen Leitungen, Dichtungen und Kabeleinführungen sind dem Vorgesetzten zu melden. An elektrischen Anlagen und Einrichtungen darf grundsätzlich nur eine Elektrofachkraft Arbeiten durchführen.

Der Galvaniseur weiß, dass die für den galvanischen Prozess erforderlichen Spannungen im Allgemeinen so niedrig sind, dass beim Berühren eines Poles durch den Menschen kein gefährlicher Körperstrom fließt.

Wenn jedoch beide Leiter durch Metalle überbrückt werden, z.B. elektrisch leitende Werkzeuge, wie Schraubendreher oder Schraubenschlüssel oder herabgefallene Werkstücke, kann dies aufgrund der hohen Stromstärken zu schweren Verbrennungen führen, wenn dabei Metall schlagartig oder explosionsartig verdampft.

Es dürfen nur die speziell für die Galvanik angeschafften elektrischen Betriebsmittel (Leuchten, Fasspumpen, Tauchbadwärmer usw.) benutzt werden (spritz- oder strahlwassergeschützt bzw. explosionsgeschützt - Bild 5-1).

Bild 5-1: Die Elektroausstattung in der erforderlichen IP-Schutzart. Die Verwendung derartiger Klemmen ist zwar weit verbreitet, entspricht jedoch nicht der hier anzuwendenden DIN EN 60 204-1 (Elektrische Ausrüstung von Maschinen)

6 Abfall und Abwasser

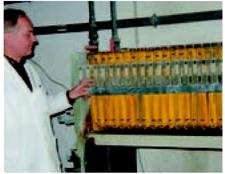

Die eingesetzten Chemikalien sind, solange sie im Betrieb sind, Gefahrstoffe. Nicht mehr verwendbare Chemikalien, erschöpfte Bäder, Schlämme, Sedimente und sonstige Abfälle sind einer ordnungsgemäßen Verwertung/ Entsorgung zuzuführen (Bild 6-1).

Dies kann, wenn die technischen Möglichkeiten gegeben sind, im Betrieb selbst erfolgen. In diesem Fall ist die Abfallbehandlung (Oxidation, Reduktion, Neutralisation, Fällung, Trocknung [Staubgefahr]) ein wesentlicher Bestandteil des Produktionsablaufs. Cyanidische Abwässer müssen gesondert behandelt werden (Bild 6-2).

Für diesen Bereich und die Tätigkeiten gelten dieselben Gefährdungen und Schutzmaßnahmen wie bei der eigentlichen Produktion. Hinzu kommen die Anforderungen aus den Umweltgesetzen und örtlichen Vorschriften (z.B. kommunale Satzungen, Abwassereinleitung, Abfallentsorgung, Gefahrguttransport). Es empfiehlt sich, die erforderlichen Maßnahmen im Kontakt mit den zuständigen Behörden zu realisieren, in Betriebsanweisungen festzulegen und ihre Durchführung zu überwachen. Unter Umständen hat der Betrieb eigene Abfallbeauftragte, Gefahrgutbeauftragte, zu bestellen und ausbilden zu lassen.

Bild 6-1: Die Abwasserbehandlung ist wesentlicher Bestandteil einer gut funktionierenden Galvanik. Mit ihr wird auch Geld gespart

In Behältern und Rohrleitungen, die neutrale Abwässer mit Ölen und Fetten enthalten, bilden sich häufig Kulturen von Mikroorganismen (Hefen, Pilze, Schimmel usw.). Dies macht sich durch einen unangenehmen Geruch bemerkbar, der vom offenen Behälter ausgeht.

Dieser Befall muss durch Maßnahmen, die in der Biostoffverordnung und in den dazugehörenden Technischen Regeln beschrieben sind, bekämpft werden. Die dort beschriebenen Hygienemaßnahmen sind einzuhalten.

Bild 6-2: Abwasserbehandlungsanlage für cyanidische Abwässer

7 Persönliche Schutzausrüstungen

Es ist selbstverständlich, dass technischen Schutzmaßnahmen (Verkleidungen, Abdeckungen, Verrohrungen, Dosiereinrichtungen) Vorrang haben (Bild 7-1). Im Bereich der Galvanik gibt es dennoch - Tätigkeiten, bei denen die Bereitstellung und Benutzung von persönlichen Schutzausrüstungen zusätzlich erforderlich sind.

Solche Tätigkeiten sind z.B.

Bild 7-1: Abgedeckte Antriebe für die Warenbewegung in den Bädern

Die vom Unternehmer durch eine Gefährdungsermittlung festzulegenden persönlichen Schutzausrüstungen können sein:

Die bereitgestellten persönlichen Schutzausrüstungen sind bestimmungsgemäß zu benutzen.

Es liegt im Interesse jedes Einzelnen, die persönlichen Schutzausrüstungen täglich zu überprüfen, z.B. Handschuhe und Stiefel auf Dichtheit.

Dies geht am einfachsten durch Eintauchen in Wasser.

8 Hautschutz

Im Rahmen der Gefährdungsermittlung ist festzustellen, ob für die einzelnen Tätigkeiten im Bereich der Galvanik spezielle Hautschutzprodukte verwendet werden müssen.

Dies kann z.B. erforderlich sein

Hautschutz besteht aus

Bild 8-1: Befestigen der Werkstücke auf Warenträgern. Die Handschuhe werden hier auch zum Schutz der polierten Oberflächen verwendet

Für den Hautschutz gibt es keine Universalschutzmittel. Sie müssen vielmehr vom Betriebsarzt sorgfältig für den Einzelfall ausgewählt werden. Es wird ein Hautschutzplan erstellt, in dem die Hautschutzmittel für die einzelnen Tätigkeiten aufgeführt sind.

Für das längere Tragen von feuchtigkeitsundurchlässigen Handschuhen müssen ' spezielle Schutzcremes zur Verfügung stehen (Hauterweichung).

Auf keinen Fall dürfen Lösemittel, Benzin, Nitroverdünnung usw. für die Hautreinigung verwendet werden.

Hautschutz ist keine Kosmetik. Dieser - muss genauso ernst genommen werden - wie die Benutzung von persönlichen Schutzausrüstungen.

9 Gesundheitsschutz, arbeitsmedizinische Vorsorge und erste Hilfe

9.1 Verzehr, Rauchen und Hygiene

An den Arbeitsplätzen dürfen die Beschäftigten nicht essen, trinken, rauchen oder schnupfen. Auf dieses Verbot ist hinzuweisen (Hinweisschild, Unterweisung, Betriebsanweisung). Durch die verwendeten Chemikalien besteht bei unsachgemäßer Handhabung die Gefahr einer Gesundheitsschädigung.

Für die Aufbewahrung von Nahrungsmitteln und den Verzehr hat der Unternehmer deshalb entsprechende Räume und Einrichtungen bereitzustellen. Diese sind von den Beschäftigten zu benutzen.

Da beim Umgang mit Gefahrstoffen der Körperhygiene besondere Bedeutung beizumessen ist, müssen Waschgelegenheiten und/oder -räume sowie Umkleideräume entsprechend der Arbeitsstättenverordnung (den Arbeitsstättenrichtlinien) und der Gefahrstoffverordnung vorhanden sein.

Bei Tätigkeiten, bei denen mit einer Gefährdung der Beschäftigten durch Verschmutzung der Arbeitskleidung zu rechnen ist, hat der Arbeitgeber getrennte Aufbewahrungsmöglichkeiten für die Arbeits- oder Schutzkleidung einerseits und die Straßenkleidung andererseits zur Verfügung zu stellen, die der Beschäftigte zu benutzen hat.

9.2 Arbeitsmedizinische Vorsorgeuntersuchungen

Für die Tätigkeit mit bestimmten chemischen Stoffen sowie bei bestimmten physikalischen oder biologischen Einwirkungen sind arbeitsmedizinische Vorsorgeuntersuchungen vorgesehen.

In Abhängigkeit vom Ergebnis der Gefährdungsermittlung werden diese als

angeboten.

Sie bestehen aus

Im Bereich der elektrolytischen und chemischen Oberflächenbehandlung kommen Tätigkeiten mit folgenden Stoffen bzw. Einwirkungen in Betracht (offene Liste):

Die durchgeführten veranlassten arbeitsmedizinischen Untersuchungen sind Voraussetzung für die Beschäftigung oder Weiterbeschäftigung mit den entsprechenden Tätigkeiten.

9.3 Erste Hilfe

Bei Unfällen in Galvanikbetrieben können besondere Erste-Hilfe-Maßnahmen erforderlich sein, die von den verwendeten Arbeitsstoffen abhängen. Es kann erforderlich sein, dass bestimmte Arzneimittel zur Soforthilfe bereitgehalten werden. Eine Zusatzausbildung der Ersthelfer ist in diesen Fällen erforderlich. Diese Maßnahmen werden vom Betriebsarzt veranlasst.

Darüber hinaus hat es sich als zweckmäßig erwiesen, am Arbeitsplatz, an den Bädern usw. Gefahrstoffinformationen (z.B. Sicherheitsdatenblatt) für den Sanitäter oder den Arzt aufzubewahren, die der Verletzte oder ein Helfer für die zweckmäßige Notfallversorgung mitnimmt oder zur Verfügung hat.

In allen Bereichen, in denen mit Ganzkörper- oder Augenverätzungen zu rechnen ist, müssen Notbrausen oder Augenduschen installiert sein (Bild 9-1). Die Beschäftigten sind im Gebrauch zu unterweisen. Durch Kennzeichen ist auf die Notduschen und Augenduschen hinzuweisen. Ihre Funktionstüchtigkeit ist regelmäßig zu überprüfen. Auf das Verfallsdatum der Augenduschen ist zu achten.

Im Rahmen der ersten Hilfe kann es erforderlich sein, möglichst rasch einen Arzt, Arbeitsmediziner, den Betriebsarzt oder das nächstliegende Krankenhaus aufzusuchen. Diese Adressen sind in den jeweiligen Betriebsanweisungen anzugeben.

Bild 9-1: Augendusche und Dusche am Zugang zum Wartungsgang

10 Betriebsanweisungen und Unterweisung

Der Unternehmer hat Betriebsanweisungen zu erstellen.

In den Betriebsanweisungen nach § 14 der Gefahrstoffverordnung werden die Gefahren für Mensch und Umwelt genannt und die erforderlichen Schutzmaßnahmen und Verhaltensregeln festgelegt.

Betriebsanweisungen enthalten Angaben und Anordnungen des Unternehmers für seine Mitarbeiter in Bezug auf:

Dazu gehören insbesondere

Sofern erforderlich, können sie ergänzt sein durch Angaben und Anordnungen zum Sach- und Umweltschutz.

Die Beschäftigten haben die Verpflichtung, die Betriebsanweisungen einzuhalten.

Der Arbeitgeber stellt sicher, dass für alle Beschäftigten, die Tätigkeiten mit Gefahrstoffen durchführen, eine allgemeine arbeitsmedizinischtoxikologische Beratung durchgeführt wird.

Diese Beratung soll im Rahmen der Unterweisung erfolgen.

Die Beschäftigten sind über die Angebotsuntersuchungen zu unterrichten (siehe Abschnitt 9.2).

11 Prüfung von Anlagen und Einrichtungen

Die Betriebssicherheitsverordnung überlässt es dem Unternehmen, die Fristen für regelmäßige Prüfungen der Arbeitsmittel im Rahmen der Gefährdungsermittlung festzulegen. Die Prüfungen müssen durchgeführt und dokumentiert werden.

Gleichzeitig fordert jedoch die Gefahrstoffverordnung, dass die Wirksamkeit von technischen Schutzmaßnahmen regelmäßig und mindestens jedes dritte Jahr geprüft werden muss.

Die Ergebnisse der Prüfungen sind aufzuzeichnen.

Die genannten Zeiträume sind aufgrund der örtlichen Gegebenheiten und Belastungen durch Chemikalien in galvanotechnischen Bereichen erfahrungsgemäß zu lang (Bild 11-1).

Die Prüfungen sollten mindestens einmal jährlich erfolgen, ggf. in kürzeren Intervallen, die aufgrund der Gefährdungsermittlung festzulegen sind.

In der Praxis hat es sich jedoch herausgestellt, dass insbesondere für die Schutzeinrichtungen kürzere Prüfintervalle angebracht sind. Zu empfehlen ist z.B. eine arbeitstägliche Überprüfung von Notendhalteeinrichtungen, Anfahrbügeln, Reißleinen, Not-Befehlseinrichtungen und die Wirksamkeit von Absaugungen.

Mängel sind unverzüglich dem Vorgesetzten zu melden.

Bei der regelmäßigen Prüfung der gesamten Arbeitsplätze sind auch zu berücksichtigen:

Bild 11-1: Die Filterpresse. Auch solche Betriebseinrichtungen müssen regelmäßig geprüft werden

12 Instandhaltung

Bei der Instandhaltung (Inspektion - Wartung - Instandsetzung) von Anlagen und Einrichtungen der Galvanotechnik ist es wiederholt zu Unfällen gekommen, z.B. durch Abstürze aus größeren Höhen, Stürze in ätzende oder heiße Bäder, Quetschungen an Galvanoautomaten, Einwirkung gefährlicher Gase und Dämpfe oder Sauerstoffmangel beim Arbeiten in Behältern, Verätzungen beim Demontieren von Rohrleitungen, die noch Säuren oder Laugen enthielten.

Die Gefahren sind deshalb besonders groß, wenn die Instandhaltungsarbeiten von (Galvanik-)Betriebsfremden ausgeführt werden.

Diese Mitarbeiter sind deshalb besonders sorgfältig einzuweisen und zu unterweisen.

Maßnahmen bei Instandhaltungsarbeiten sind beispielsweise:

Schlusssatz:

Mit dieser BG-Information steht Ihnen eine zusammenfassende Informationsschrift zur Verfügung, die dem heutigen Stand der Technik und den jetzigen Vorschriften entspricht.

Falls Sie ergänzende Anregungen oder Fragen haben, wenden Sie sich an Ihre Berufsgenossenschaft oder direkt an den Fachausschuss "Metall und Oberflächenbehandlung", Sachgebiet "Galvanik".

|

ENDE |  |

(Stand: 24.07.2025)

Alle vollständigen Texte in der aktuellen Fassung im Jahresabonnement

Nutzungsgebühr: ab 105.- € netto

(derzeit ca. 7200 Titel s.Übersicht - keine Unterteilung in Fachbereiche)

Die Zugangskennung wird kurzfristig übermittelt

? Fragen ?

Abonnentenzugang/Volltextversion