Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I |

|

BGI 604 / DGUV Information 209-019 - Sicherheit bei der Blechverarbeitung

Berufsgenossenschaftliche Informationen für Sicherheit und Gesundheit bei der Arbeit (BGI)

(bisherige ZH 1/261)

- Gerhard Stehfest, Joachim Hüsni -

(Ausgabe 2007aufgehoben)

| Redaktioneller Hinweis: Berufsgenossenschaften sind gemäß § 210 SGB VII Behörden; ihre amtlichen Veröffentlichungen nach § 15 SGB VII unterliegen gemäß § 5 Abs. 2 UrhG keinem Urheberrechtsschutz. |

implementiert mit Genehmigung der Vereinigung der Metall-Berufsgenossenschaften

Vorwort

Bei der Herstellung von Behältern, Apparaten, Maschinen und Fahrzeugen ist die Blechverarbeitung ein wesentlicher Fertigungsbereich. Aber auch bei der Herstellung von Geräten, Einrichtungen und Bauelementen gewinnt die Blechverarbeitung zunehmend an Bedeutung, da Blechkonstruktionen leicht sind, hohen Qualitätsanforderungen genügen und mit modernen wirtschaftlichen Verfahren gefertigt werden können.

Bleche werden im Warm- und Kaltwalzverfahren hergestellt als Platten, Platinen, Tafeln oder aufgewickelt zu Bandmaterial.

Bleche werden nach der Dicke unterteilt in

Die Gefährdungsschwerpunkte liegen beim Feinblech bei Schnittverletzungen und beim Grobblech bei Quetschungen. Letzteres gilt auch für Blechpakete.

Viele Blechbearbeitungsverfahren sind mit einer hohen Lärmentwicklung verbunden. Als Folge des Lärms sind die Mitarbeiter in Blech verarbeitenden Betrieben häufig lärmgefährdet.

Bei Schweiß- und Schneidarbeiten sind Gefährdungen durch Schweißrauche und -stäube in hohem Maß vorhanden.

Die vorliegende BG-Information nennt die Gefährdungen im Einzelnen und soll zu mehr Sicherheit bei der Blechbearbeitung und beim Umgang mit Blechen beitragen.

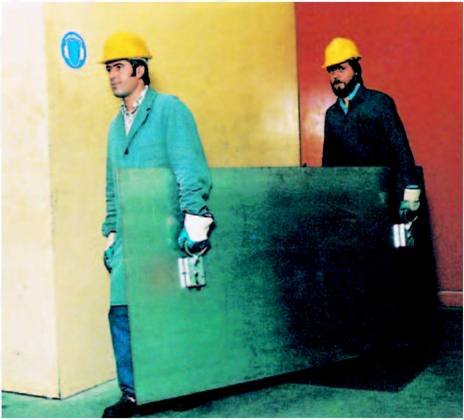

1 Handtransport von Blechen

Vor der Bearbeitung müssen Bleche transportiert und gelagert werden. Gefährlich sind die scharfen Kanten von Blechen. Sie führen bei der Handhabung, aber auch beim Anstoßen an ungeschützt gelagerte Blechabschnitte (Bild 1-1) zu Schnittverletzungen, siehe Abschnitt 7 "Vermeidung von Schnittverletzungen".

Im Bereich von Verkehrswegen dürfen daher scharfkantige Bleche nicht gelagert werden oder es sind verstellbare Schutzwände aufzustellen.

Bild 1-1: Aus einem Schrottbehälter heraushängende scharfkantige, krallenartige Blechabschnitte

Beim Handtransport von Blechen ist es von Vorteil, wenn einfache Hilfsmittel zur Verfügung stehen, welche

Geeignet für den Blechtransport sind:

Bild 1-2: Magnete für den Handtransport

Beim Transport von Hand können nicht nur äußere Verletzungen auftreten. Besonders durch schwere Lasten kann es zu Druck- und Biegebeanspruchungen der Wirbelsäule und starken Belastungen der Gelenke kommen.

Richtiges Anheben, Tragen und Absetzen einer Last spart Kraft und schützt vor Überbeanspruchungen. Beim Tragen sollte die Last deshalb möglichst nahe am Körper und mit senkrechter Armstellung gehalten werden. Hohlkreuzhaltungen und Verdrehen der Wirbelsäule sind zu vermeiden. Der Körper sollte möglichst gleichmäßig belastet werden.

Für den Transport schwerer Bleche sind Transport- und Lastaufnahmeeinrichtungen zur Verfügung zu stellen und zu benutzen.

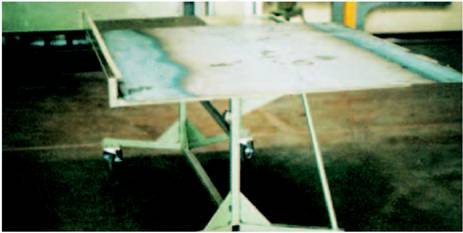

Bild 1-3a: Transportwagen für Bleche

Bild 1-3b: Transportwagen in gekippter Stellung

Einige Betriebe setzen Transportwagen ein, die gleichzeitig als Unterlage für die Blechbearbeitung dienen (Bilder 1-3a und 1-3b).

Beim Transport schwerer Bleche besteht insbesondere beim Ablegen der Bleche die Gefahr von Fingerquetschungen. Unterlagen, die den nötigen Freiraum zur Vermeidung von Quetschungen bieten, können beim Ablegen von Blechen auf Tischen und Ablagen von Bearbeitungsmaschinen nicht immer benutzt werden.

An Bearbeitungsmaschinen sollten daher Hebezeuge mit Anschlagmitteln für den Blechtransport zur Verfügung stehen. Auch Auflagen mit Rollen (Bild 1-4) tragen dazu bei, die Handhabung leichter und sicherer zu gestalten.

Gefährlich ist das Anlehnen von Blechen und Blechpaketen an Wände, eine Maschine oder ein Gestell. Beim Entnehmen einzelner Bleche oder durch unbeabsichtigtes Anstoßen mit Hebezeugen oder Gabelstaplern können die Bleche umfallen. Das Gewicht der Bleche kann zu schweren und tödlichen ~. Quetschungen führen. So wurde ein Arbeiter tödlich verletzt, als 11 Blechronden von 1940 mm Durchmesser und einer Blechdicke von 6,5 mm beim Entnehmen einer Ronde plötzlich umfielen.

Bild 1-4: Auflagen mit Kugelrollen vor einer Tafelschere

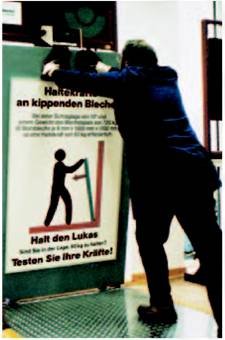

Immer wieder versuchen Mitarbeiter bei der Entnahme einzelner Bleche aus einem angelehnten Blechstapel die restlichen, eventuell umfallenden Bleche oder Blechstapel mittels Körper zu halten oder aufzufangen.

Sie unterschätzen dabei die großen Kräfte, die bereits bei geringem Neigungswinkel auftreten. Zur Demonstration der Kräfte, die nötig sind, ein umkippendes Blech oder Blechpaket zu halten, wurde ein Demonstrationsstand gebaut (Bild 1-5).

Nach dem Motto "Halt den Lukas" kann jeder prüfen, ob er in der Lage ist, sechs Stahlbleche von 6 mm Dicke und einer Abmessung von 1600 x1600 mm bei einer Schräglage von 10° zu halten.

Bild 1-5: Demonstration von Haltekräften an kippenden Blechen

2 Transport mit Hebezeugen

Das Stahldrahtseilist immer noch das zum Blechtransport am häufigsten eingesetzte Anschlagmittel, obwohl besonders für den Blechtransport konstruierte Anschlagmittel das Stahldrahtseil ersetzen könnten. Seile lassen sich leicht unter Ablagen von Blechen hindurchschieben und bei geringem Lagerabstand von der abgelegten Last wieder entfernen. Scharfe Kanten an Blechen und Blechpaketen zerstören aber die Seile nach wenigen Transportvorgängen.

Es ist deshalb notwendig, die Seile an scharfen Kanten zu schonen, um ein Zerreißen zu vermeiden und die Lebensdauer zu verlängern (Bild 2-1).

In den Betrieben ist aber immer wieder zu beobachten, dass Kantenschoner wegen der aufwendigen Handhabung nicht benutzt werden.

Wird auf Kantenschoner verzichtet, sind hoher Verschleiß und Bruchgefahr die Folgen. Die Schäden führen zur Ablegereife der Anschlagmittel.

Unfalluntersuchungen haben ergeben, dass beim Anschlagen von Blechen das Gewicht oft falsch eingeschätzt wird. In größeren Blechlagern liegen Bleche unterschiedlicher Abmessungen ohne Angaben von Gewichten. Nur eine gründliche Unterweisung kann Anschläger in die Lage versetzen, das Gewicht von Blechen richtig einzuschätzen und Überlastungen, auch durch gleichzeitiges Anheben mehrerer Bleche, zu vermeiden.

Bild 2-1: Anschlagseil mit Kantenschoner

Bei Rundstahlketten kann auf Kantenschoner verzichtet werden, wenn sie bei ausreichender Bruchdehnung nur bis zu 80 % des zulässigen Gewichts belastet werden oder eine Kette der nächst-höheren Belastungsstufe (DIN EN 818 bzw. DIN EN 1677) verwendet wird.

Hebebänder, die mit einer verschleißfesten Kunststoffbeschichtung oder einem Schlauch überzogen sind (Bild 2-2), werden immer häufiger zum Blechtransport benutzt. Sie lassen einen Transport auch von scharfkantigen Lasten zu, da die Kunststoffschicht das tragende Hebeband schont. Wird der verschleißfeste Kunststoff als Schlauch über das Hebeband geschoben, eignet sich das Hebeband auch zum Wenden von Blechen, Bandstahlringen und Werkzeugen.

Zur Erleichterung der Handhabung werden Hebebänder mit größerer Tragfähigkeit nur auf einer Seite beschichtet. Es muss dann beim Anschlagen scharfkantiger Lasten darauf geachtet werden, dass die geschützte Seite des Hebebandes an der Last anliegt. Eine gründliche Unterweisung ist erforderlich.

Zum Transport von Blechen, Blechpaketen und Coils sind besondere Lastaufnahmemittel entwickelt worden, die bei bestimmungsgemäßer Verwendung ein sicheres und schonendes Transportieren ermöglichen.

Hierzu gehören:

Hebeklemmen sind besonders für Grobbleche ein bewährtes Lastaufnahmemittel (Bild 2-3). Sie werden sowohl beim waagerechten als auch beim lotrechten Transport eingesetzt. Im Unterschied zu einfachen Haken und Klauen wird dabei die Last zwischen Klemmbacken gespannt. Die Klemmkräfte werden durch die Last selbst erzeugt. Dabei gilt, je größer die Klemmkraft, desto größer die Haltekraft.

Bild 2-2: Hebeband mit verschleißfestem Flachschlauch

Das Herausrutschen der Last aus einer Hebeklemme kann verschiedene Ursachen haben:

Bild 2-3: Hebeklemme mit Kardangelenkaufhängung

Hebeklemmen mit einfacher Lagerung der Aufhängeöse lassen eine Schräglage quer zur Gehäusefläche der Hebeklemme nur bis 10° zu. Es werden daher auch Hebeklemmen mit zwei rechtwinklig zueinander angeordneten Gelenken (kardanische Aufhängung) an der Aufhängeöse angeboten, die auch bei Schrägzug die erforderliche Kraft auf das Hebelsystem der Klemme übertragen können.

Es ist sinnvoll, nur noch Hebeklemmen mit kardanischer Aufhängung einzusetzen.

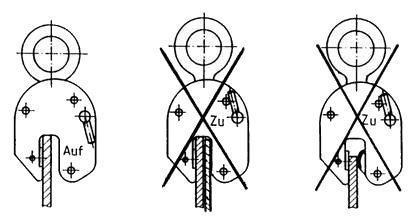

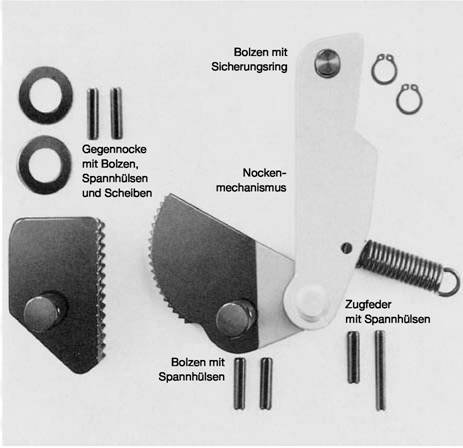

Bild 2-4: Richtiges und falsches Aufnehmen von Lasten mit Hebeklemmen

Der gefahrlose Umgang mit Hebeklemmen hängt entscheidend vom einwandfreien Zustand des Gehäuses, der Aufhängeöse, der Verbindungsteile, der Verbindungsbolzen, der Klemmteile sowie der Sicherheitseinrichtungen ab (Bild 2-5). Ein Versagen dieser Teile kann unter Umständen schwere Unfälle zur Folge haben. Sie müssen daher durch regelmäßige Prüfungen auf Schäden durch Verschleiß und Korrosion sowie auf andere Schäden, die durch den laufenden Betrieb oder äußere Einwirkungen verursacht sein können, überwacht werden. Die regelmäßigen Prüfungen sind mindestens einmal jährlich von befähigten Personen durchzuführen. Befähigte Person ist eine Person, die durch ihre Berufsausbildung, ihre Berufserfahrung und ihre zeitnahe berufliche Tätigkeit über die erforderlichen Fachkenntnisse zur Prüfung der Arbeitsmittel verfügt (Betriebssicherheitsverordnung - BetrSichV).

Bei Hebeklemmen für den senkrechten Transport von Blechen ist besonderes Augenmerk auf die Ermittlung der Verschleißgrenze der Klemmteile zu legen.

Da es auch von den Einsatzbedingungen und den aufgenommenen Materialien abhängt, ob die Klemmteile noch weiter verwendet werden können oder ausgetauscht werden müssen, ist eine Verschleißprüfung der Verzahnung nach Angaben des Herstellers erforderlich (Gebrauchsanleitung).

Müssen große Bleche während der Bearbeitung an Walzenbiegemaschinen oder Gesenkbiegepressen mit Hilfe von Hebezeugen gehalten werden, ist eine feste Verbindung der Bleche mit dem Lastaufnahmemittel erforderlich. Diese Verbindung kann durch Schraubklemmen hergestellt werden.

Bild 2-5: Ersatzteile für eine Hebeklemme

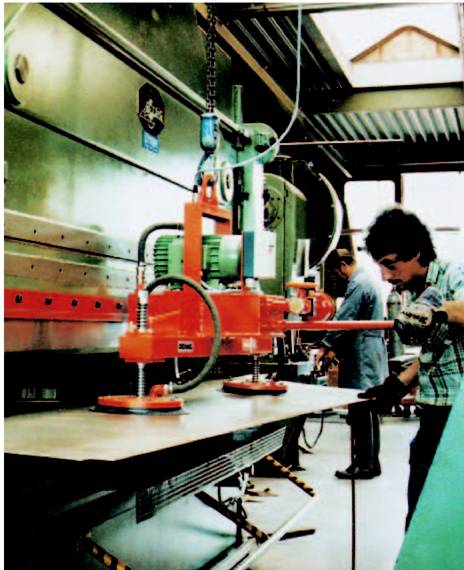

Bild 2-6: Vakuumheber beim Einsatz an einer Gesenkbiegepresse

Zunehmenden Einsatz als Lastaufnahmemittel für Bleche finden Vakuumheber (Bild 2-6). Der Transport wird erleichtert, da das An- und Abschlagen der Last durch Anschläger entfällt.

Vakuumheber werden in selbstansaugender Ausführung und mit Vakuumpumpe geliefert. Beim Einsatz von Vakuumhebern ist darauf zu achten, dass der nötige Unterdruck zum Anheben und Halten der Last erzeugt wird und erhalten bleibt.

Bei selbstansaugenden Vakuumhebern hängt der sich einstellende Unterdruck vom Gewicht der Last ab. Der Unterdruck wird durch ein Manometer angezeigt.

Treten im Laufe des Transportes Vakuumverluste auf, die durch ein Reservevakuum nicht mehr ausgeglichen werden können, muss das Erreichen des Gefahrenbereichs durch eine selbsttätig j wirkende Warneinrichtung (optisch/ akustisch) angezeigt werden (Bild 2-7).

Vakuumheber sind ein sicheres Lastaufnahmemittel, wenn

Einzelbleche, aber auch Blechpakete, können mit Lasthebemagneten angehoben werden. Dauermagnete sind besonders sicher, da die Haftkraft ohne Energiezufuhr nahezu unbegrenzt erhalten bleibt. Ein unbeabsichtigtes Lösen der Magnetkraft sollte durch mechanische Verriegelungen verhindert sein.

Bild 2-7: Sicherheitseinrichtungen an einem Vakuumheber

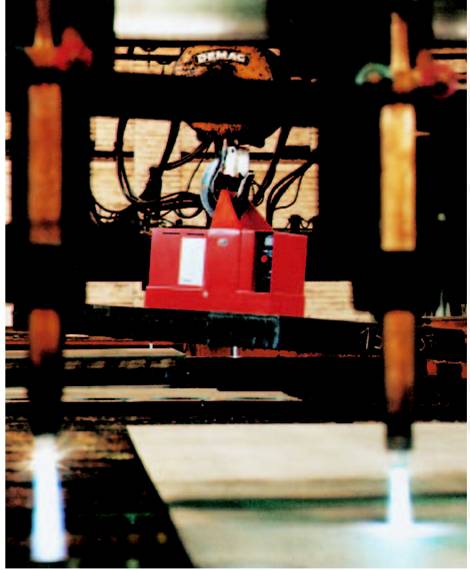

Bild 2-8: Lasthebemagnet mit Batterie an einer Brennschneidanlage

Wesentlich größere Tragfähigkeiten erreichen Netz- und Batterie-Lasthebemagnete (Bild 2-8).

Die Erschöpfung der Batterieleistung muss selbsttätig durch eine Warneinrichtung (optisch/akustisch) angezeigt werden.

Neuere Entwicklungen haben zu Elektro-Permanent-Lasthebemagneten geführt.

Diese Magneten besitzen die Sicherheit eines Permanentmagneten. Durch einen kurzen Stromimpuls kann die Magnetkraft aus sicherer Entfernung ein- und ausgeschaltet werden.

Einige Lasthebemagnete bieten auch die Möglichkeit, die Magnetkraft zu regulieren und damit Einzelbleche von ' einem Stapel abzuheben.

Löst sich während des waagerechten Transports ein Blech von einem Lastaufnahmemittel, ist damit zu rechnen, dass das Blech nicht lotrecht herabfällt, sondern unter dem Einfluss des Luftwiderstandes seitlich abgleitet und auch entfernt stehende Personen gefährdet.

Achtung!

Bei Verwendung von Lastaufnahmemitteln, welche die Last lediglich durch Magnet-, Reib- oder Saugkräfte halten, darf die Last nicht über Personen hinweg geführt werden!

Blechpakete, die mit Packband verschnürt sind, dürfen nicht durch Einhaken von Anschlagmitteln in das Packband transportiert werden.

Beim Transport mit Magneten ist darauf zu achten, dass die Magnetkraft auch die unteren Bleche erfasst, da sonst die unteren Bleche im Verpackungsband hängen.

Das Verpackungsband ist als Lastaufnahmemittel nicht geeignet.

3 Lagerung von Blechen und Blechpaketen

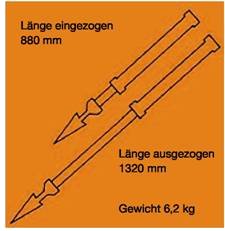

Bleche und Blechpakete sollten waagerecht gelagert werden. Unterleghölzer bieten den nötigen Freiraum zum Anschlagen von Lastaufnahmemitteln. Werden schwere Blechtafeln gestapelt, ist mit Gefährdungen beim Vereinzeln der Bleche durch Knippstangen zu rechnen. Mit einem besonders für das Anheben spaltfrei aufeinanderliegender Bleche konstruiertem Stoßkeil (Bild 3-1) ist ein sicheres Abheben und Festhalten von Einzelblechen zum Anschlagen mit Hebeklemmen möglich (Bild 3-2).

Bild 3-1: Stoßkeil

Bild 3-2: Handhabung des Stoßkeiles

Lagern Bleche im Bereich von Verkehrswegen, hat es sich bewährt, vorstehende Blechkanten durch Stellwände zu schützen.

Einzelbleche werden häufig stehend gelagert und an Wände oder an besondere Lagergestelle angelehnt. Dadurch wird Platz eingespart und das Herausnehmen einzelner Bleche erleichtert. Beim Entnehmen einzelner Blechtafeln, besonders wenn sie nicht in Gestellen gegen Umkippen gesichert sind, haben sich schwere Unfälle ereignet, weil versucht wurde, schräg gestellte Bleche mit Muskelkraft zu halten.

Auch das Anschlagen von Lastaufnahmemitteln an Blechen großer Abmessung durch Besteigen von Anlegeleitern ist eine Gefährdung. Laufstege zwischen den Gestellen in Verbindung mit festen Aufstiegen bieten die Voraussetzung für ein sicheres und müheloses Anschlagen stehend gelagerter Bleche.

Zum Lagern von Blechen und Blechpaketen sind besondere Lagersysteme entwickelt worden, die in Verbindung mit geeigneten Transport- und Lastaufnahmemitteln ein wirtschaftliches und auch sicheres Lagern und Entnehmen von Blechen gewährleisten (Bild 3-3).

Bild 3-3: Automatisches Blechlager mit Förderwagen

4 Öffnen von Verpackungsband

Blechpakete und Bandstahlringe werden mit Verpackungsband aus Stahl zusammengehalten.

Beim unsachgemäßen Durchtrennen des unter Spannung stehenden Verpackungsbandes springen die scharfkantigen Bandenden hoch und verursachen besonders Gesichtsverletzungen.

Es sind Sicherheitsscheren (Bild 4-1) zum Trennen von Verpackungsband entwickelt worden, welche die Bandenden vor dem Durchtrennen festhalten und für eine sichere Entspannung sorgen. Durch ein angespitztes flaches Unterteil lassen sich die Spezialscheren auch bei starker Spannung unter das Verpackungsband schieben.

Bild 4-1: Spezialschere zum Trennen von Verpackungsband

Lange Scherenhandhebel erleichtern nicht nur das Durchtrennen, sondern schaffen auch den nötigen Sicherheitsabstand zu der gefährlichen Trennstelle.

Für eine gefährdungsfreie Handhabung beim Durchtrennen von Verpackungsbändern ist eine Betriebsanweisung zu erstellen (Bild 4-2).

Bild 4-2: Auszug aus einer Betriebsanweisung - Öffnen von Verpackungsband aus Stahl

| Betriebsanweisung Öffnen von Packstahlband Gefährdungen Nach dem Trennen des unter Spannung stehenden Packstahlbandes können die Stahlbandenden hochschnellen und Schnittverletzungen, besonders Augenverletzungen, verursachen. Auf dem Boden liegendes Packstahlband kann beim Drauftreten hochschlagen und Beinverletzungen verursachen. Schutzmaßnahmen Benutzen Sie nur Sicherheits-Stahlbandscheren. Andere Werkzeuge, z.B. Zangen, Meißel, sind zum Öffnen von Packstahlband nicht zugelassen. Prüfen Sie die Stahlbandschere vor der Benutzung. Tragen Sie eine Schutzbrille und Schutzhandschuhe. Nehmen Sie vor dem Öffnen einen sicheren Standplatz ein. Halten Sie Abstand zu anderen Personen. Schneiden Sie das Stahlband möglichst im Bereich der Verschlusshülse. Schneiden Sie das Stahlband nicht in der Nähe von Kanten. Sammeln Sie abgetrenntes Stahlband und bringen Sie es in den Schrottbehälter. Legen Sie die Sicherheits-Stahlbandschere an einen Ort, an dem Sie die Schere auch wiederfinden.

|

5 Trennen von Blechen

5.1 Trennverfahren

Bleche müssen vor der Bearbeitung auf die erforderliche Abmessung zugeschnitten werden. Der Zuschnitt erfolgt auf Scheren verschiedener Bauarten oder durch thermische Trennverfahren, wie Brennschneiden oder Plasmaschneiden.

Weitere Trennverfahren in der Blechbearbeitung sind

Der Einsatz moderner Maschinen ist besonders bei Trennverfahren in der Blechbearbeitung weit verbreitet.

5.2 Blechscheren

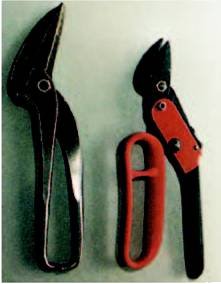

Beim Schneiden von Blechen mit Handscheren und elektrischen Handmaschinen ist mit Schnittverletzungen durch den Schneidegrat zu rechnen. Durch Schutzhandschuhe können diese Verletzungen nicht immer verhindert werden. Es sind daher Blechscheren entwickelt worden, die mit einem Schutzbügel unter dem Handgriff ausgerüstet sind (Bild 5-1).

Durch ein zusätzliches Gelenk wird das Übersetzungsverhältnis vergrößert und die erforderliche Handkraft dadurch verringert.

Müssen an Handscheren größere Kräfte aufgebracht werden, sollten die Handhebel mit Distanzhaltern außerhalb des Handbereichs versehen sein, damit sich keine Quetschstellen zwischen den Handgriffen ergeben können.

Bei Handhebelscheren, die besonders im Handwerk eingesetzt werden, wird der Schneidvorgang über eine Hebelübersetzung von Hand ausgeführt.

Ein Herunterschlagen des Handhebels muss durch eine selbsttätig wirkende Hochhaltevorrichtung ausgeschlossen sein (Bild 5-2).

Bild 5-1: Ältere Blechschere ohne Distanzhalter und moderne Blechschere mit Schutzbügel

Schlagscheren sind handbetätigte Scheren für größere Schnittlängen. Zur Vermeidung von Verletzungen muss das Gegengewicht des beweglichen Obermessers so eingestellt sein, dass der Messerbalken in keiner Stellung von selbst niedergehen kann. Der Niederhalter dient auch als Handschutz.

Bild 5-2: Handhebelschere mit Hochhaltevorrichtung

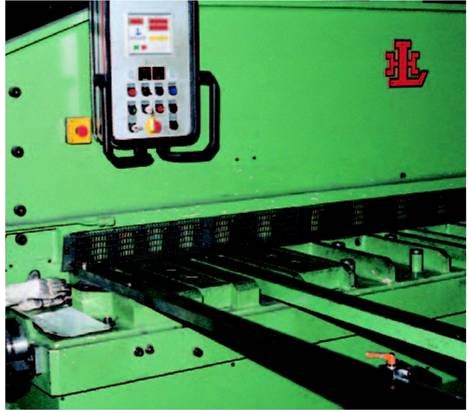

Bei Tafelscheren muss die Schnittlinie zur Verhütung von Finger- und Handverletzungen auf der ganzen Länge des Messerbalkens geschützt sein (Bild 5-3).

Grundlage dafür bildet die DIN EN 294 "Sicherheitsabstände gegen das Erreichen von Gefahrstellen mit den oberen Gliedmaßen".

Die Schutzeinrichtungen müssen ausreichende Sicht auf die Schnittlinie zulassen (Beleuchtung der gesamten Schnittlinie), damit maßgerecht geschnitten werden kann.

Gegen seitliches Eingreifen in den Schnittbereich sind feste Verdeckungen anzubringen.

Bild 5-3: Schnittlinienschutz an einer Tafelschere

Wie bei allen Schutzgittern, durch die Arbeitsvorgänge beobachtet werden müssen, sollte das Schutzgitter mattschwarz gestrichen werden, um Blendwirkungen zu vermeiden.

Beim Schneiden dicker Bleche können selbsttätig herunterfallende Rohrabschnitte als Vorwarnschutzeinrichtung vor dem Schnittlinienschutz angebracht werden (Bild 5-4).

Werden dickere Bleche während des Schneidens festgehalten, sind Fingerquetschungen zwischen Blech und Auflage zu erwarten. Zur Vermeidung dieser Unfälle hilft der Einsatz von Hilfswerkzeugen (Bild 5-5) sowie eine gründliche Unterweisung.

Bild 5-4: Schnittlinienschutz mit Vorwarneinrichtung für dicke Bleche

Nach dem Schnitt fallen die Blechabschnitte auf der Scherenrückseite herunter und müssen von dort entfernt werden. Geschieht dies bei laufendem Scherenbetrieb, werden Personen an der Rückseite durch die Bewegungen des Messerbalkens oder des Anschlags und durch herabfallende Bleche gefährdet. Besonders bei großen Tafelscheren kann die an der Schere beschäftigte Person die Scherenrückseite nicht einsehen.

Die Scherenrückseite muss daher so gesichert sein, dass ein Betreten oder der Weiterbetrieb beim Betreten ausgeschlossen sind. Sicherheitstechnische Maßnahmen auch zur nachträglichen Ausrüstung sind Lichtschranken (Bild 5-6), Schutzgitter, Rutschen mit festen Anschlägen oder Rollenbahnen.

Bild 5-5: Hilfswerkzeuge zum Schneiden schmaler Blechabschnitte auf Tafelscheren

Ausschnitte aus Blechen werden durch Stanzen, Lochen, Nibbeln und andere Verfahren mit Handmaschinen oder stationären Werkzeugmaschinen hergestellt.

Quetsch- und Schergefahren durch die Werkzeugbewegung können durch einen geringen Hub oder Verdeckungen ausgeschlossen werden. Wird das Blech nicht von Hand geführt, sondern eingespannt und programmgesteuert unter das Werkzeug geführt, entstehen Quetschstellen zu festen Teilen der Umgebung, besonders zu gelagerten Blechen und Lagergestellen.

Das Unfallgeschehen zeigt aber auch, dass versucht wird, während der Bearbeitung nicht völlig gelöste Blechausschnitte ohne Hilfswerkzeug von Hand zu entfernen.

Bild 5-6: Nachträgliche Sicherung der Scherenrückseite durch Lichtschranken

Schnelle Werkstückbewegungen auf modernen Blechbearbeitungszentren führen dann zu Scherverletzungen an den Händen.

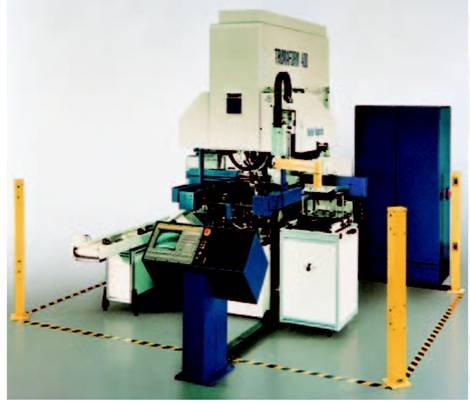

Als Schutzeinrichtung werden Umwehrungen und Umzäunungen in Verbindung mit Lichtschranken oder umspiegelnde Lichtschranken (Bild 5-7) an Blechbearbeitungszentren angebracht.

Zusätzlich können Lärmschutzmaßnahmen erforderlich werden (Bild 5-8).

Insbesondere durch Vermeidung des direkten Herunterfallens der Bleche und durch Belegen der Transportmittel mit schallabsorbierendem Material.

Bild 5-7: Sicherung eines Blechbearbeitungszentrums durch umspiegelnde Lichtschranken

Bild 5-8: Geräuschminderung an der Decke oberhalb einer automatischen Stanzmaschine und ergonomisch günstige Blechhandhabung durch Hubtisch, Vakuumheber und Hebezeug

5.3 Thermisches Schneiden

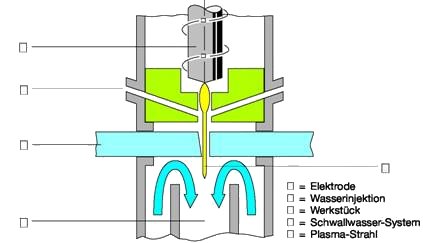

Das autogene Brennschneiden ist das am häufigsten angewandte Verfahren zum Schneiden dicker Bleche und Platinen. In zunehmendem Umfang werden Plasmaschneidverfahren eingesetzt, besonders bei nicht brennschneidfähigen Werkstoffen, wie austenitischen, korrosionsbeständigen Stählen und Nichteisen-Metallen. Durch einen Lichtbogen wird das durch den Brenner strömende Gas ionisiert und durch eine Düse eingeschnürt. Der so gebildete Plasmastrahl mit hoher Energiedichte und Temperatur schmilzt den metallischen Werkstoff örtlich auf und treibt die Schmelze aus der Schnittfuge.

Plasmaschneiden wird in der Blechbearbeitung als Handschneidverfahren und maschinelles Schneidverfahren angewandt.

Es entstehen nicht nur Schadstoffe in Form von Gasen und Stäuben, sondern auch Lärm und Strahlung.

Beim Einsatz von Plasmaschneidtechnik auf Maschinen können die Gesundheitsbelastungen auf ein zulässiges Maß verringert werden, wenn Wasserinjektions-Plasmabrenner oder Schwallwassersysteme unter dem Blech angeordnet sind und dafür sorgen, dass Schmelze, Schneiddämpfe und Hitze nicht austreten können (Bild 5-9).

Bild 5-9: Eine Glocke über der Blechebene und Schwallwasser unter dem Blech verhindern das Austreten von Schmelze, Hitze und Dämpfen

Beim Plasmaschneiden von Hand können nur Absaugungen an der Entstehungsstelle und persönliche Schutzausrüstungen eingesetzt werden. Beim thermischen Schneiden verzinkter, aluminium- oder kunststoffbeschichteter Bleche entstehen gesundheitsschädliche Gase, Dämpfe und Rauche in Abhängigkeit vom Beschichtungswerkstoff. Die Schadstoffe sind an der Entstehungsstelle zu erfassen.

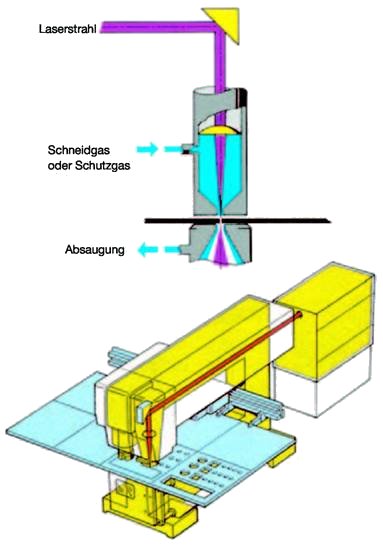

Bleche werden in zunehmendem Umfang auf Laser-Schneidanlagen bearbeitet (Bild 5-10). Zum Einsatz gelangen CO2-Laser, deren Laserlicht mit Spiegeln umgelenkt und auf weniger als 1 Millimeter fokussiert wird. Damit sind Leistungsdichten erzielbar, die nahezu jedes Material zum Schmelzen oder Verdampfen bringen können. Es werden aber auch Festkörperlaser eingesetzt. Die Führung des Laserlichts an die Bearbeitungsstelle erfolgt im Laserlichtkabel.

Die Laser-Schneidanlagen bestehen aus einem C-Rahmengestell, das von Stanz- und Nibbelmaschinen bekannt ist. Das zu bearbeitende Blech wird über eine Koordinatenführung an dem feststehenden Laserkopf vorbeigeführt. Bei einer anderen Bauform von Laser-Schneidanlagen liegt das Blech auf einem Gitterrost und der Laserschneidkopf bewegt sich. Es ist auch möglich, den Laserstrahl mit einer roboterähnlichen Führung zu versehen und damit dreidimensional Werkstücke zu bearbeiten.

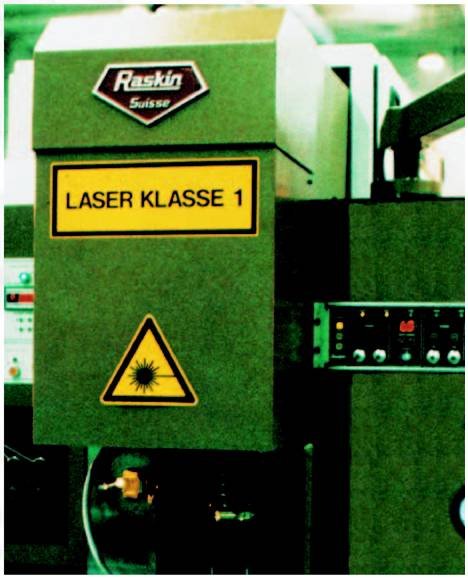

Den Laser-Schneidanlagen werden automatische Förderanlagen zum Beladen und Entsorgen zugeordnet, die in Verbindung mit einem Blech-Regallager ein Blechbearbeitungssystem ergeben. Laser-Schneidanlagen müssen den Bestimmungen der Maschinenverordnung und der Unfallverhütungsvorschrift "Laserstrahlung" (BGV B2) entsprechen. Nach dem Gefährdungspotenzial der energiereichen unsichtbaren Laserstrahlung werden Laseranlagen in verschiedene Klassen eingeteilt und gekennzeichnet (Bild 5-11). Im Normalbetrieb werden Laser-Schneidanlagen mit feststehendem Laserkopf in Klasse 1 eingestuft, wenn die Laserstrahlung außerhalb des Schneidkopfes an keiner Stelle aus dem Strahlengang entweichen kann.

Im Sonderbetrieb - Einrichten, Justieren, Prüfen - liegt ein höheres Gefährdungspotenzial vor. Die unsichtbare Laserstrahlung kann durch Direkt- oder Streustrahlung Augen und Haut schädigen. Es sind daher zusätzliche Schutzmaßnahmen - Laserschutzbrille, Abschirmungen - erforderlich.

Für den Betrieb von Lasereinrichtungen der Klassen 3R, 3B oder 4 sind Laserschutzbeauftragte schriftlich zu bestellen. In den meisten Betrieben wird es erforderlich sein, den Laserschutzbeauftragten an einer Ausbildungsmaßnahme zur Erlangung der Sachkunde teilnehmen zu lassen.

Beim Betrieb von Laser-Schneidanlagen ist es besonders wichtig, die Betriebsanleitung des Herstellers zu beachten und die wichtigsten Angaben zur Sicherheit und zum Gesundheitsschutz in eine Betriebsanweisung aufzunehmen, die auch als Grundlage zur Unterweisung dient.

Bild 5-10: Laserstrahlführung in einer Blechschneidmaschine

Bild 5-11: Laser-Schneidanlage mit Sicherheitskennzeichnung

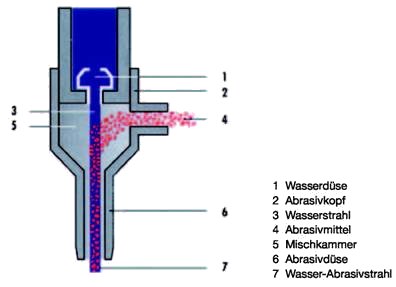

Wasserstrahl-Schneidanlagen ermöglichen eine Blechbearbeitung ohne die bekannten Gefährdungen aus thermischen Trennverfahren (außer Lärm).

Wasser wird in einer Pumpe auf einen Druck bis zu 4 000 bar gebracht und über eine Düse als Wasserstrahl auf die Blechoberfläche geleitet. Beim Abrasiv-Wasserstrahlschneiden wird dem Wasserstrahl eine genau dosierte Menge Abrasivmittel zugegeben, das mit dem Wasserstrahl auf eine hohe Geschwindigkeit beschleunigt wird (Bild 5-12). Die hohe kinetische Energie der einzelnen Partikel der Abrasivmittel bewirkt eine Mikrozerspanung, die auch eine Bearbeitung harter Werkstoffe ermöglicht.

Die Schnittkanten werden durch das Schneidverfahren nicht erwärmt und sind gratfrei. Schnittverletzungen und Verbrennungen werden dadurch vermieden.

Bild 5-12: Wasserstrahlschneiden

6 Biegen von Blechen

Bei der Herstellung von Behältern, Apparaten und Formteilen aus Blech muss eine Werkstoffumformung erfolgen. Die gebräuchlichsten Verfahren sind Walzen, Schwenkbiegen und Gesenkbiegen.

Beim Umformverfahren durch Walzen muss das Blech geführt werden. Eine Sicherung der Einzugstelle ist bei den meisten Anwendungsfällen nicht möglich.

Deshalb werden Nothalt-Einrichtungen vorgesehen, z.B. Schaltstangen oder Reißleinen am Walzeneinzug.

Wird die Bewegung von Blechbearbeitungsmaschinen mit rotierenden Werkzeugen durch einen Fußschalter ausgelöst, ist der Einsatz eines Drei-Stufen-Sicherheitsschalters von Vorteil (Bild 6-1).

Bild 6-1: Drei-Stufen-Sicherheitsschalter

Der Arbeitsablauf wird durch Herunterdrücken des Pedals bis zum Druckanschlag eingeleitet. In einer Notsituation wird das Pedal über den Druckanschlag hinaus nach unten gedrückt. Der Arbeitsablauf wird unterbrochen und ein Wiederanlauf durch die Steuerung selbsttätig verhindert. Besonders wirkungsvoll ist dieser Schalter, wenn die Blechbearbeitungsmaschine mit einem Bremsmotor ausgerüstet ist.

Eine besondere Gefährdung entsteht durch das Tragen von Schutzhandschuhen. Werden die Fingerspitzen der Handschuhe erfasst und in die Walze gezogen, bemerkt dies die gefährdete Person erst, wenn auch die Finger erfasst sind. Ein Herausziehen der Hand ist dann nicht mehr möglich. Handschuhe dürfen daher beim Arbeiten an rotierenden Werkzeugen, z.B. an Sicken- und Bördelmaschinen, Rundwalzen und Rollenrichtmaschinen, nicht getragen werden (Bilder 6-2 und 6-3). Nur an Maschinen mit gesicherten Einzugstellen dürfen Schnittschutzhandschuhe getragen werden (Bild 6-4).

Bild 6-2: Unterarmschutz ohne Schutzhandschuhe

Um jedoch der Gefahr von Schnittverletzungen auch bei diesen Arbeiten vorzubeugen, wurde versucht, Handleder einzusetzen. Ein sicheres Greifen und Halten von Blechen mit Handledern ist aber nur bedingt möglich.

Einige Betriebe stellen deshalb Handschuhe ohne Finger zur Verfügung. Damit wird der Handteller vor Schnittverletzungen geschützt und das gefährliche Erfasstwerden der Finger von Handschuhen vermieden (Bild 6-5).

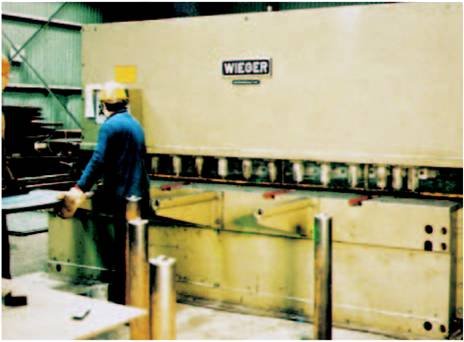

Das Unfallgeschehen bei Arbeiten an Schwenkbiegemaschinen (Bild 6-6) zeigt, dass der Spannvorgang die wesentliche Gefährdung darstellt.

Bild 6-3: Schutzhandschuhe dürfen bei Arbeiten an Walzenbiegemaschinen nicht getragen werden

Ist es nicht möglich, den Spannhub auf eine ungefährliche Höhe von 8 mm zu begrenzen oder den Schließvorgang mit einer Zweihand-Schaltung auszulösen, kann bei einer Fußsteuerung der bereits beschriebene Drei-Stufen-Sicherheitsschalter eingesetzt werden.

Arbeiten mehrere Personen gleichzeitig an der Maschine, sind auch diesen Personen Schutzmaßnahmen zuzuordnen. Bei automatisch betriebenen Schwenkbiegemaschinen sind weitere Schutzmaßnahmen (z.B. Einsatz von berührungslos wirkenden Schutzeinrichtungen oder Schaltmatten) zu treffen.

Bild 6-4: Bei Arbeiten an Maschinen mit gesicherten Einzugstelen dürfen Schutzhandschuhe getragen werden

Bild 6-5: Unterarmschutz mit Schutz der Handfläche, geeignet bei Arbeiten an Maschinen mit Einzugstelen

Bild 6-6: Schwenkbiegemaschine

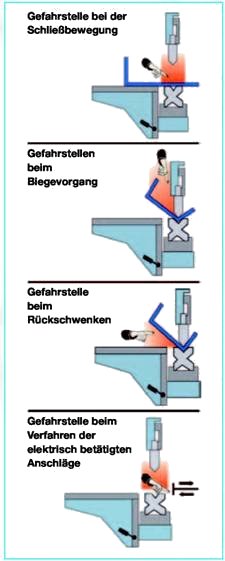

Beim Biegen von Blechen auf Gesenkbiegepressenbesteht die Gefahr von Handverletzungen (Bild 6-7)

Gesenkbiegepressen werden, abgesehen von einigen Ausnahmen, hydraulisch angetrieben und fallen damit unter den Geltungsbereich der BG-Regel "Betreiben von Arbeitsmitteln" (BGR 500). Nähere Angaben zur technischen Sicherheit finden sich in den Europäischen Produktnormen DIN EN 12622 (Gesenkbiegepressen) und DIN EN 693 (Hydraulische Pressen).

Im Unterschied zu anderen Arbeitsverfahren auf Pressen müssen größere Bleche während des Biegevorgangs geführt werden.

In den "Sicherheitsregeln für Biegearbeiten auf kraftbetriebenen Gesenkbiegepressen (Abkantpressen) der Metallbearbeitung" (ZH 1/387) sind daher besondere Handschutzmaßnahmen zusammengestellt:

Bild 6-7: Gefährdungen bei Arbeiten an Gesenkbiegepressen

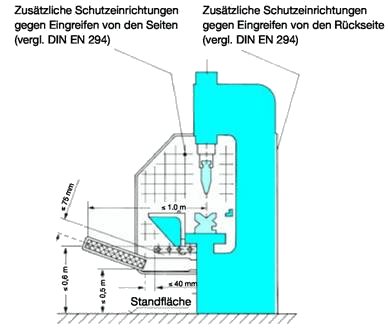

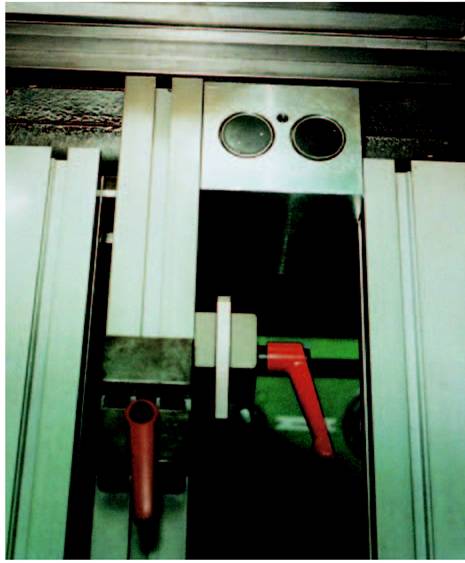

Die distanzierende berührungslos wirkende Schutzeinrichtung (Bild 6-8) kann als Lichtvorhang horizontal oder vertikal vor dem Biegewerkzeug angebracht werden. Eine gefährliche Schließbewegung kann nur ausgelöst werden, wenn sich Personen in einem durch die Schutzeinrichtung vorgegebenen Abstand vor den Gefahrstellen aufhalten.

Die Schutzeinrichtung muss so lange wirksam bleiben, bis die gefährliche Schließbewegung beendet ist. Eine Gefährdung durch die Schließbewegung ist nicht mehr zu erwarten, wenn ein lotrechter Abstand von 8 mm zwischen Unterkante des Oberwerkzeugs und Oberkante des Unterwerkzeugs erreicht wird.

Zum Führen oder Halten des Bleches kann dann in das Schutzfeld eingedrungen werden, da die Schutzeinrichtung nicht mehr wirksam ist.

Bild 6-8: Distanzierende berührungslos wirkende Schutzeinrichtung für Gesenkbiegepressen

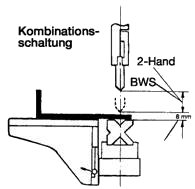

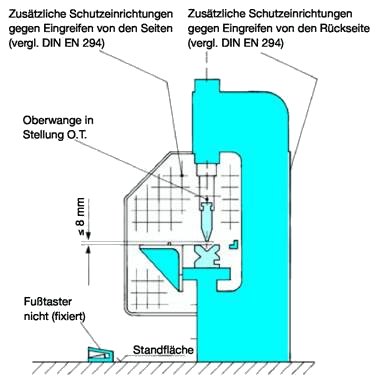

Bei einer Kombinationsschaltung (Bild 6-9) wird eine berührungslos wirkende Schutzeinrichtung (Bild 6-10) oder eine Zweihandschaltung mit einer Fußschaltung verknüpft (Bild 6-11).

Eine Kombinationsschaltung in der Variante Zweihand-Fußschaltung ist nicht mehr zulässig für Gesenkbiegepressen, die nach DIN EN 12022 hergestellt sind.

Bis zu einer zulässigen Öffnungsweite von 8 mm bleibt die Schutzeinrichtung wirksam. Die Schließbewegung wird dann selbsttätig unterbrochen und kann mit der Fußschaltung für den Biegevorgang fortgesetzt werden.

Bild 6-9: Einsatz einer Zweihand-Kombinationsschaltung bei Arbeiten an einer Gesenkbiegepresse

Bild 6-10: Prinzipskizze einer Kombinationsschaltung

Werden dicke Bleche auf Gesenkbiegepressen bearbeitet, ist die Einhaltung einer Öffnungsweite von maximal 8 mm nicht möglich.

Sie darf daher um die Dicke des Bleches erhöht werden, wenn

Bild 6-11: Kombinationsschaltung; Fußbetätigung während des Biegevorganges

Die Hubbegrenzung (Bild 6-12) kann als Handschutzmaßnahme eingesetzt werden, wenn das Blech nach dem Biegen noch bei einer Öffnungsweite von maximal 8 mm zwischen Unterkante Oberwerkzeug und Oberkante Unterwerkzeug entnommen werden kann.

Die Hubbegrenzung kann bis zu einer Blechdicke von etwa 6 mm angewandt werden.

Bild 6-12: Hubbegrenzung für Gesenkbiegepressen

Achtung!

Die Erhöhung der zulässigen Öffnungsweite durch Hinzuzählen der Blechdicke ist bei der Handschutzmaßnahme Hubbegrenzung nicht zulässig.

Zur Auslösung des Hubes genügt bei dieser Schutzmaßnahme die Fußschaltung.

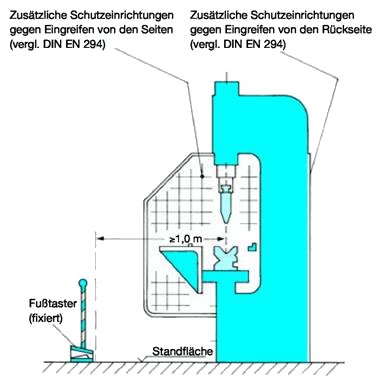

Die ortsbindende Befehlseinrichtung (Bild 6-13) ist nur bei Blechen großer Abmessung anwendbar. Der Fußschalter als Befehlseinrichtung muss bei dieser Schutzmaßnahme in einem waagerechten Abstand von mindestens 1 m zu den Gefahrstellen des Werkzeuges so angebracht werden, dass eine unbefugte Veränderung der Lage ausgeschlossen ist.

Bild 6-13: Ortsbindende Befehlseinrichtung für Gesenkbiegepressen

Bild 6-14: Magnethalterung und verstellbare Anschläge an Werkstückauflagen einer Gesenkbiegepresse

Die Schutzwirkung der ortsbindenden Befehlseinrichtung darf nicht auf einfache Weise umgangen werden können. Die an der Presse beschäftigte Person darf daher die Presse nicht auslösen können, wenn sie sich zwischen dem Fußschalter und der Presse aufhält. Beim Loslassen der Befehlseinrichtung muss die Schließbewegung unterbrochen werden.

Werden mehrere Personen an einer Gesenkbiegepresse beschäftigt, sind für jede Person Handschutzmaßnahmen zu treffen, die auch eine gegenseitige Gefährdung ausschließen.

Können in Einzelfällen die genannten Handschutzmaßnahmen aus fertigungstechnischen Gründen nicht eingesetzt werden, dürfen die Pressen mit einer Schließgeschwindigkeit kleiner oder gleich 10 mm/s und mit einer Befehlseinrichtung mit selbsttätiger Rückstellung ohne zusätzliche Schutzmaßnahmen betrieben werden. Diese reduzierte Geschwindigkeit darf jedoch nicht überschritten werden; dies wird z.B. verhindert durch Einbau fester Drosseln oder begrenzte Pumpenleistung.

Die Sicherheit bei Arbeiten auf Gesenkbiegepressen hängt wesentlich vom Einrichter ab. Beim Einrichten sind besonders folgende Maßnahmen zu beachten:

Eine bei allen Arbeiten auf Gesenkbiegepressen anwendbare Handschutzmaßnahme gibt es bisher nicht. Gesenkbiegepressen sollten daher mit verschiedenen Handschutzeinrichtungen ausgerüstet sein, damit beim Einrichten auch eine Auswahl zur Verfügung steht.

Weiter gehende Informationen enthält die BG-Information "Presseneinrichter" (BGI 551).

7 Vermeidung von Schnittverletzungen

Bei der Blechbe- und -verarbeitung kann der Anteil der Schnittverletzungen am gesamten Unfallgeschehen sehr hoch sein. Es hat daher nicht an Bemühungen gefehlt, durch geeignete Schutzhandschuhe die Anzahl der Schnittverletzungen zu verringern.

Anforderungen an die Gestaltung, Herstellung, Qualität, Prüfung und Kennzeichnung von Schutzhandschuhen (Bild 7-1) sind in der EG-Richtlinie für persönliche Schutzausrüstungen ( 89/686/EWG) enthalten, die durch die achte Verordnung zum Geräte- und Produktsicherheitsgesetz ( 8. GPSGV) vom 1. Juli 1992 in nationales Recht umgesetzt wurde. Persönliche Schutzausrüstungen dürfen danach nur noch in Verkehr gebracht werden, wenn die in der EG-Richtlinie 89/686/EWG genannten Voraussetzungen und insbesondere die grundlegenden Anforderungen für den Sicherheits- und Gesundheitsschutz erfüllt werden.

Persönliche Schutzausrüstungen werden in drei Kategorien eingeteilt (Bild 7-2). Schutzhandschuhe, die bei der Blechbe- und -verarbeitung und beim Transport von Blechen getragen werden, müssen den Anforderungen der Kategorie II entsprechen.

Die häufig in den Betrieben eingesetzten Billigprodukte, die nicht der Kategorie II und den Normen für Schutzhandschuhe entsprechen, dürfen als Schutzhandschuhe zur Vermeidung von Schnittverletzungen nicht mehr getragen werden. Die Benutzung von Schutzhandschuhen und anderen persönlichen Schutzausrüstungen ist in der Unfallverhütungsvorschrift "Grundsätze der Prävention" (BGV A1) und der Richtlinie über Mindestvorschriften für Sicherheit und Gesundheitsschutz bei der Benutzung persönlicher Schutzausrüstungen ( 89/656/EWG), die durch die PSA-Benutzungsverordnung vom 20. Dezember 1996 in nationales Recht umgesetzt wurde, geregelt.

Bild 7-1: Schutzhandschuhe aus Leder

Bild 7-2: Schutzhandschuhe der Kategorien I, II und III

Danach hat der Unternehmer geeignete Schutzhandschuhe zur Verfügung zu stellen und die Benutzer zu unterweisen, insbesondere über Ausführung, Einsatzmöglichkeiten, Tragedauer und Pflege der Handschuhe, aber auch über die Hautpflege. Zu berücksichtigen ist auch die Wiederverwendung nach erfolgter Reinigung.

Lederhandschuhe mit Verstärkung der Handflächen, besonders im Daumenbereich, werden bei der Grobblechverarbeitung und beim Blechtransport eingesetzt.

Bei der Feinblechverarbeitung müssen Schutzhandschuhe leicht, flexibel, öl-, fett- und schmutzabstoßend und schnittfest sein. Als besonders schnittfest haben sich Schutzhandschuhe aus Aramid-Fasern erwiesen; ein Material, das auch für kugelsichere Westen verwendet wird.

Beim Entlanggleiten an den sägezahnartigen Schnittkanten von Blechen können auch Schutzhandschuhe mit guter Schnittfestigkeit nicht immer Verletzungen verhindern. Es sind daher Schutzhandschuhe aus Fasern mit eingebetteten Stahldrähten entwickelt worden.

Beim Vergleich der hohen Anschaffungskosten mit den Folgen und Kosten von Unfällen ist der Einsatz dieser Handschuhe oft die sinnvollste Lösung (Bild 7-3).

In einigen Betrieben werden bei der Blechbearbeitung sogar schnittfeste Handschuhe getragen, die ursprünglich für Schlachtereien entwickelt worden sind.

Schnittverletzungen sind nicht nur an den Händen, sondern auch an den Unterarmen möglich. Aus den bekannten Handschuhmaterialien werden daher auch Unterarmschoner angeboten (Bild 6-2 und Bild 6-5) und in vielen Betrieben getragen.

Schutzhandschuhe sollten nach einer Gefährdungsbeurteilung ausgewählt werden (siehe BG-Regel "Einsatz von Schutzhandschuhen" [BGR 195]).

Auch die Hersteller von Schutzhandschuhen sind bei der Auswahl behilflich. Sie haben Kenntnis über technische . . Leistungsdaten ihrer Produkte und Erfahrung aus anderen Betrieben.

Schutzhandschuhe sollten in Trageversuchen von einer ausgewählten Mitarbeitergruppe getestet werden, bevor festgelegt wird, welche Schutzhandschuhe in den einzelnen Bereichen der Blechverarbeitung getragen werden müssen (Bild 7-4).

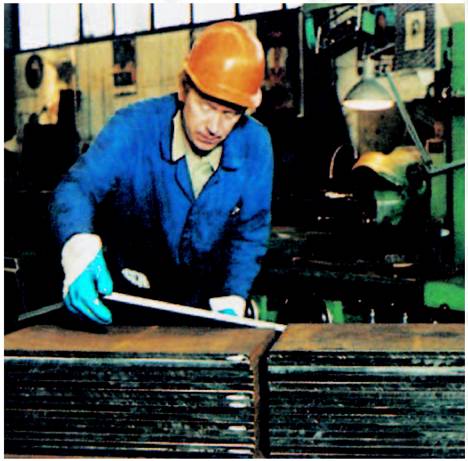

Zur Vermeidung von Handverletzungen trägt auch das Entgraten von Blechen bei.

Aus Kostengründen wird das Entgraten nur selten, und wenn, dann meistens in der letzten Fertigungsstufe vorgenommen.

Zum Entgraten können besondere Handwerkszeuge benutzt werden, die in einem Arbeitsgang beidseitig entgraten. Durch ein gabelförmiges Werkzeug und einen Handgriff mit Schnittschutz wird das Werkzeug sicher auf der Blechkante geführt und Verletzungsgefahren werden verringert (Bilder 7-5 bis 7-7).

Bild 7-3: Schutzhandschuhe aus Kunststoff, mit Stahldrahteinlage und aus Edelstahlgeflecht

Bild 7-4: Vermeidung von Handverletzungen durch Tragen von geeigneten Schutzhandschuhen und Absetzen über Eck

Bild 7-5: Entgratwerkzeug und Blechschere mit Sicherheitsgriffen

Bild 7-6: Vermeiden von Graten durch Verwendung spezieller Elektro- und Druckluftwerkzeuge

Bild 7-7: Entgratwerkzeuge mit Sicherheitsgriff

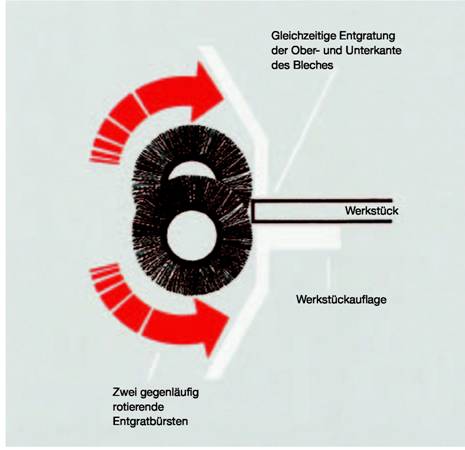

Entgratarbeiten lassen sich auch mit Maschinen durchführen (Bild 7-8). In einem Schutzgehäuse, das nur die für die Bearbeitung nötige Öffnung enthält, befinden sich Drahtbürsten, die beide Blechkanten gleichzeitig entgraten.

Bild 7-8: Entgratmaschine mit gegenläufig rotierenden Entgratbürsten

8 Lärm in der Blechbearbeitung

Aus Erhebungen der Berufsgenossenschaft geht hervor, dass Personen, die in Blech verarbeitenden Betrieben tätig sind oder tätig waren, ca. ein Drittel der Lärmschwerhörigkeitsfälle ausmachen.

Voraussetzung für eine wirksame und zugleich wirtschaftlich vertretbare Lärmbekämpfung ist die genaue Kenntnis der bestehenden Geräuschsituation hinsichtlich der Lärmquellen und der raumakustischen Verhältnisse.

Ergebnisse von Geräuschmessungen in Blech verarbeitenden Betrieben zeigen (Bild 8-1), dass Lärm besonders von Arbeiten mit dem Handhammer, beim Schleifen mit Winkelschleifmaschinen und dem Trennen von Blechen auf Tafelscheren, Stanz- und Nibbelmaschinen ausgeht.

Bild 8-1: Schalpegel bei der Blechverarbeitung

| Typische Schallquelle | db (A) |

| Tafelschere (Blech 0,7mm) | 96 |

| Tafelschere (Blech 7 mm) | 105 |

| Nibbelmaschine (Blech 0,5 mm) | 99 |

| Stanzen (Lamellenblech 0,5 mm) | 103 |

| Abkantpresse (Exzenterpresse) | 90 |

| Biegemaschine (Geräusch vom Hydraulikantrieb) | 82 |

| Richten (Blech 3 mm, 1x 2,5 m) auf dicker Richtplatte mit 2-kg-Hammer |

108 |

| Brennschneiden | 92 |

| Plasmaschneiden | 98 |

| Schutzgasschweißen | 93 |

| Handschleifmaschine | 93 |

| Winkelschleifer | 100 |

| Anmerkung: Die Ermittlungsunsicherheit der Mittelungspegel liegt bei ± 3 dB(A). | |

Aus vielen Versuchen, Lärmminderungsmaßnahmen in die Praxis umzusetzen, sind einige Maßnahmen zusammengestellt worden, die sich bewährt haben.

Zum Richten von Blechen und Blechkonstruktionen werden Stahlhämmer benutzt. Aus langjähriger Erfahrung wissen Fachleute, welche Wirkung ein gezielter Schlag mit dem Stahlhammer hat.

Viele Richt- und Fügearbeiten an leichten Blechkonstruktionen können aber auch mit Gummi- oder Kunststoffhämmern vorgenommen werden.

Größere Kräfte lassen sich mit rückschlagfreien Kunststoffhämmern erzielen (Bild 8-2), z.B. zur plastischen Verformung eines Werkstückes oder zur Überwindung der Haftreibung.

Bild 8-2: Kugelfülung in einem rückschlagfreien Hammer

Durch den Einsatz des rückschlagfreien Hammers anstelle des Stahlhammers kann der Schallpegel bis zu 15 dB(A) gesenkt werden.

Das laute Schlagen mit dem Stahlhammer kann auch durch hydraulische Drückeinrichtungen ersetzt werden, die ein genaueres und vor allem leiseres Richten und Fügen ermöglichen. Winkelschleifmaschinen zählen zu den unangenehmsten Lärmerzeugern. Durch den Einsatz von Verbundscheiben sind Schallpegelsenkungen bis zu 8 dB(A) zu erreichen. Werden lärmgeminderte elektrisch oder pneumatisch angetriebene Winkelschleifmaschinen in Verbindung mit Verbundschleifscheiben eingesetzt, sind Schallpegelsenkungen bis zu 12 dB(A) möglich (Bild 8-3 und Bild 8-4).

Bild 8-3: Winkelschleifmaschine lärmarm, mit Bremse und geschützter Ablage

Bild 8-4: Lärmarme Winkelschleifmaschinen

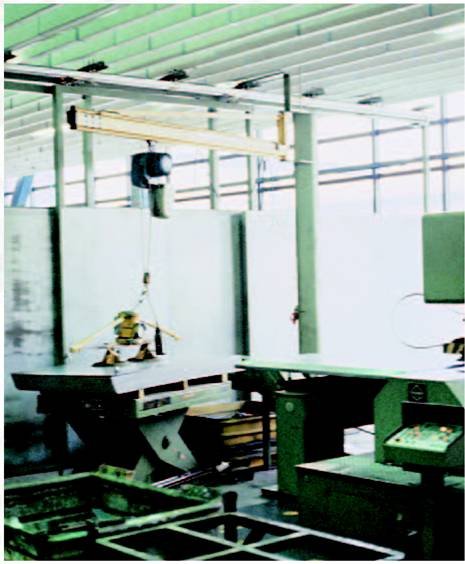

Bild 8-5: Bürstenauflagen nicht nur zur Schonung des Bleches, sondern auch zur Lärmminderung an einem Blechbearbeitungs-Automaten

Bei Tafelscheren wird der Lärm durch den Schneidvorgang und den herabfallenden Blechabschnitt verursacht. Lärmminderung lässt sich durch eine Rutsche schaffen, die mit Entdröhnungsmittel belegt oder aus Verbundblech aufgebaut ist.

Noch besser haben sich Rollenbahnen oder Fördereinrichtungen bewährt, die höhenverstellbar hinter der Schere angeordnet sind.

Bei automatisch ablaufenden Blechbearbeitungsverfahren, z.B. auf Stanz- und Nibbelautomaten, ist eine Kapselung die wirkungsvollste Lärmminderungsmaßnahme. Bei Kapselungen ist zu beachten, dass notwendige Öffnungen für den Materialtransport akustisch besonders geschützt werden müssen (Bild 8-5). Besteht 1100 der Kapseloberfläche aus ungeschützten Öffnungen, ist nur noch eine Lärmminderung von bis zu 20 dB(A) möglich. Bei einem Öffnungsanteil von 110 sinkt die Lärmminderungsmöglichkeit auf 10 dB(A).

Häufig wird in Betrieben versucht, durch Schallschutzschirme, die um Lärmquellen gestellt werden, eine Lärmminderung zu erreichen. Messungen haben ergeben, dass die Minderung 5 bis 8 dB(A) betragen kann. Je geringer die Entfernung des Schallschutzschirmes von der Schallquelle ist, umso größer ist der Erfolg.

Lärmintensive Bearbeitungsvorgänge können auch in Räume verlagert werden, deren Wände und Decken schallabsorbierend ausgeführt sind (siehe auch Bild 5-8).

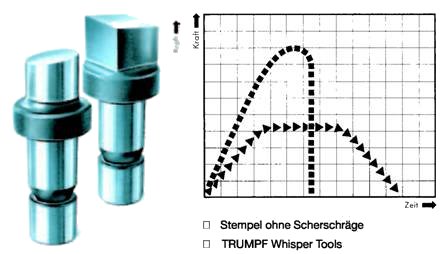

Sie vermeiden Reflexionen und verringern den störenden Nachhall. Die Wirkung raumakustischer Maßnahmen ist aber begrenzt, da der direkte Schall am Arbeitsplatz nicht beeinflusst wird. An Stanz- und Nibbelmaschinen können die Werkzeuge so gestaltet werden, dass der Schnittschlag auf einen längeren Weg verteilt wird. Mit einem Schräg- oder Stufenschliff (Bild 8-6) kann die Schallentstehung deutlich verringert werden, die Standzeit der Werkzeuge erhöht sich und die Maschinen werden geringer beansprucht.

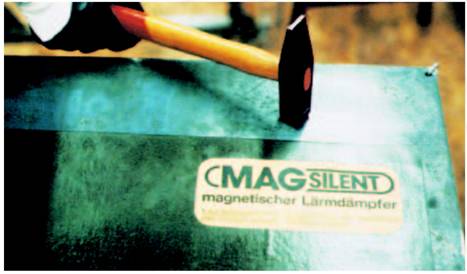

Blechbearbeitungsverfahren, die bisher auf stationären Maschinen durchgeführt wurden, können auch mit mobilen hydraulisch angetriebenen Werkzeugen durchgeführt werden. Besonders zum Falzen, Bördeln, Lochen und Fügen sind mobile Werkzeuge entwickelt worden, die auch zur Lärmminderung beitragen. Zur Verringerung des Körperschalls bei der Blechbearbeitung sollten größere, dicke Bleche gespannt werden. Bei dünneren Blechen kann der Körperschall auch durch das Auflegen von flexiblen Magnetplatten oder Magnetfolien gedämpft werden (Bild 8-7).

Im Allgemeinen reicht es, wenn nur ein Teil der Fläche in der Nähe der Bearbeitung mit einem Entdröhnungsmittel belegt wird. Werden ca. 30 % der Blechoberfläche bedeckt, können bei Blechen bis zu 5 mm Dicke Schallpegelminderungen von ca. 10 dB(A) erreicht werden.

Bild 8-6: Lärmminderung durch Schrägschliff-Stanzwerkzeuge

Bild 8-7: Körperschaldämpfung durch Auflegen einer Magnetplatte

9 Sicherheit durch Betriebsanweisungen und Unterweisung

Maschinen und Anlagen, die unter den Anwendungsbereich der Maschinenverordnung fallen, sind mit dem CEKennzeichen zu versehen.

Außerdem ist der Hersteller verpflichtet, eine Konformitätserklärung abzugeben und eine Betriebsanleitung einschließlich der zu erwartenden Restgefährdungen zu erstellen.

Der Inhalt der Betriebsanleitung ist im Anhang I der Maschinenverordnung vorgegeben.

Die Mindestangaben müssen auch Sicherheitshinweise enthalten zur gefahrlosen Durchführung der

Der Betreiber von Maschinen wird in zahlreichen Unfallverhütungsvorschriften verpflichtet, auf der Grundlage der Betriebsanleitungen und der betrieblichen Gegebenheiten eine Betriebsanweisung zu erstellen.

Neben Anweisungen für den Normalbetrieb sollten besonders Anweisungen für den Sonderbetrieb

aufgenommen werden.

Betriebsanweisungen können nach folgender Gliederung erstellt werden:

Betriebsanweisungen sollten besonders für größere Einzelmaschinen und Anlagen erstellt werden.

Die Bearbeitung von Blechen erfolgt vielfach noch nach handwerklichen Verfahren mit einfachen Werkzeugen und Handmaschinen. Im Unterschied zur spangebenden Fertigung kann Blech nur bei wenigen automatisierten Bearbeitungsverfahren eingespannt werden.

Üblich ist die Führung von Hand bei der Bearbeitung auf Maschinen. Mit konstruktiven Maßnahmen allein lässt sich Sicherheit bei der Blechbearbeitung nur in begrenztem Maße erreichen. Die Unterweisung ist daher von besonderer Bedeutung.

Betriebsanweisungen sind die Grundlage für Unterweisungen. Sie sollten nicht nur für die Bearbeitung, sondern auch für die Handhabung, den Transport und die Lagerung von Blechen erstellt werden (Bild 9-1).

Gute Unterweisungshilfen stellen auch die Merkkarten der Vereinigung der Metall-Berufsgenossenschaften dar (Bild 9-2).

Bild 9-1: Warnung vor Gesundheitsgefahren beim Transport von Blechen und Hinweis auf technische Hilfsmittel

Bild 9-2: Beispiele von Merkkarten der Vereinigung der Metall-Berufsgenossenschaften (früher Arbeitsgemeinschaft der Metall-Berufsgenossenschaften)

10 Vorschriften und Regeln

10.1 Unfallverhütungsvorschriften

10.2 BG-Regeln, BG-Informationen und sonstige Schriften

10.3 Gesetze und Verordnungen

|

ENDE |  |

(Stand: 24.07.2025)

Alle vollständigen Texte in der aktuellen Fassung im Jahresabonnement

Nutzungsgebühr: ab 105.- € netto

(derzeit ca. 7200 Titel s.Übersicht - keine Unterteilung in Fachbereiche)

Die Zugangskennung wird kurzfristig übermittelt

? Fragen ?

Abonnentenzugang/Volltextversion