Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I |

|

BGI 610 / DGUV Information 214-002 - Sicherer Betrieb von Lkw-Ladekranen - Ein Handbuch für Unternehmer und Kranführer

Berufsgenossenschaftliche Informationen für Sicherheit und Gesundheit bei der Arbeit (BGI)

(bisherige ZH 1/283)

(Ausgabe 03/1999aufgehoben)

| Redaktioneller Hinweis: Berufsgenossenschaften sind gemäß § 210 SGB VII Behörden; ihre amtlichen Veröffentlichungen nach § 15 SGB VII unterliegen gemäß § 5 Abs. 2 UrhG keinem Urheberrechtsschutz. |

Vorbemerkung

Ein hoher Prozentsatz aller Unfälle, die sich beim Transport von Lasten mit Kraftfahrzeugen ereignen, wird bei manuellen Be- oder Entladetätigkeiten verursacht. Vom Standpunkt des Arbeitsschutzes ist es daher zu begrüßen, wenn in immer größerem Umfang Fahrzeuge mit maschinell angetriebenen Ladehilfen, z.B. mit Lkw-Ladekranen, ausgerüstet werden. Dadurch entfällt das unfallträchtige Be- und Entladen von Hand. Außerdem wird das Fahrpersonal körperlich entlastet, was wiederum der eigentlichen Tätigkeit, dem Führen des Fahrzeuges im Verkehr, zugute kommt.

Durch die Einführung neuer Techniken sollen aber alte Gefahrenpotentiale nicht durch neue abgelöst werden. Neue Be- und Entlade-Verfahren müssen deshalb auf mögliche Gefahren hin analysiert werden. Bei der Entwicklung und Konstruktion der Ladehilfen ist eine Beseitigung erkannter Gefahren, mindestens aber eine Minimierung derselben, anzustreben. Gegen nicht zu beseitigende Gefahren sind Schutzmaßnahmen zu ergreifen. Über bestehende Rest-Gefahren ist der Benutzer in der Betriebsanleitung zu unterrichten und auf zu ergreifende Schutzmaßnahmen hinzuweisen.

Lkw-Ladekrane sind anspruchsvolle technische Arbeitsmittel, die einer umsichtigen und sachgerechten Bedienung bedürfen. Das Führen eines solchen Kranes darf vom Betreiber daher nur entsprechend ausgebildeten Mitarbeitern übertragen werden, denn diese sind für den unfallfreien Kranbetrieb mindestens so wichtig wie eine sichere Krankonstruktion.

Die vorliegende Broschüre stellt eine überarbeitete Fassung der Vorgängerbroschüren aus den Jahren 1978 und 1983 dar. Sie wendet sich vorrangig an Kranbetreiber (Unternehmer) und Kranführer, um ihnen Hilfen für den bestimmungsgemäßen und sicheren Einsatz von Lkw-Ladekranen an die Hand zu geben. Sie erscheint zu einem Zeitpunkt, zu dem für neue Krane die Bau- und Ausrüstungsbestimmungen der Unfallverhütungsvorschrift (UVV) "Krane" (BGV D6) durch Anhang 1 "Grundlegende Sicherheits- und Gesundheitsanforderungen bei Konzipierung und Bau von Maschinen und Sicherheitsbauteilen" der EG Maschinenrichtlinie ( 98/37/EG) abgelöst wurden. Harmonisierte europäische Normen für Ladekrane, Seiltriebe, Kranberechnung und Standsicherheit, die die grundlegenden Sicherheits- und Gesundheitsanforderungen des Anhang 1 Maschinenrichtlinie hinreichend präzisieren, bestehen noch nicht. Lediglich Entwürfe von Typ C-Normen, wie z.B. prEN 12999 "Krane - Sicherheit - Ladekrane", liegen vor.

Zur Zeit ist eine Neukonzeption des berufsgenossenschaftlichen Vorschriften- und Regelwerkes geplant. U.a. wird die bisherige Nummerierung, die in der vorliegenden Broschüre benutzt wird, durch eine geänderte ersetzt. Die neue Nummerierung konnte aber zum Zeitpunkt der Drucklegung noch nicht berücksichtigt werden.

1 Begriffsbestimmungen

Zur Festlegung eines einheitlichen Sprachgebrauchs und um Missverständnisse und Fehlauslegungen zu vermeiden, sind normierte Begriffe erforderlich.

1.1 Lkw-Ladekrane

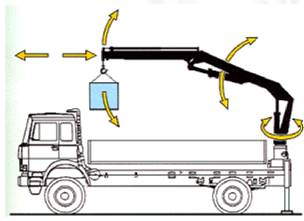

Die hier angesprochenen Lkw-Ladekrane sind Krane im Sinne der UVV "Krane" (BGV D6). Um einen Kran im Sinne der UVV "Krane" handelt es sich immer dann, wenn das technische Arbeitsmittel / die Maschine als Hebezeug eingesetzt wird, Lasten mit einem Tragmittel hebt und diese zusätzlich in eine oder mehrere Richtungen bewegen kann (Abb. 1).

Abb. 1: Begriff: Kran

Für die Einstufung als "Kran" ist es ohne Bedeutung, ob als Lastaufnahmeeinrichtung z.B. Lasthaken, Zangen oder Greifer Verwendung finden. Unerheblich ist es auch, ob die Lastaufnahmeeinrichtung, z.B. der Kranhaken, am Seil einer Hubwerks-Winde oder direkt am Ausleger befestigt ist.

Lkw-Ladekrane sind ferner Maschinen im Sinne von Artikel 1 Abs. 1 und 2 Maschinenrichtlinie.

Neben der Definition des Begriffes "Kran" legt die UVV "Krane" weitere Begriffe speziell für Ladekrane fest, z.B.:

Abb. 2: Lkw-Ladekran

Abb. 3: Lkw-Anbaukran

Abb. 4: Langholz-Ladekran

Alle diese Krane gelten als

1.2 Benennung der Hauptteile

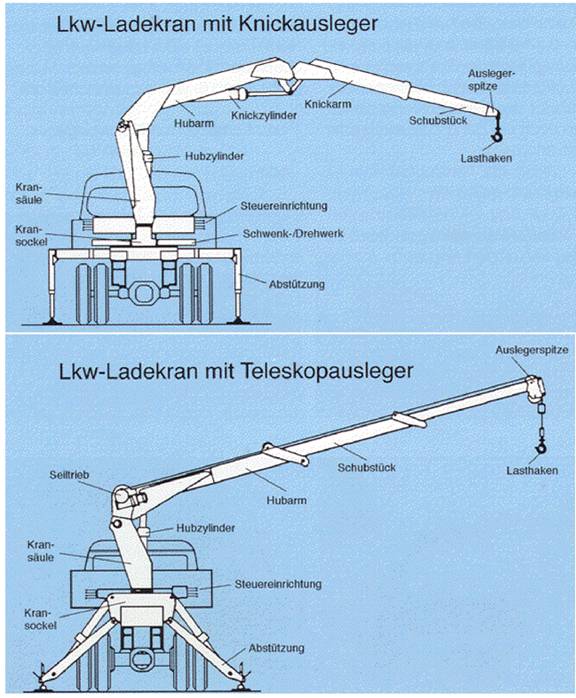

Über die voranstehenden Begriffsbestimmungen hinaus finden sich auch in den einschlägigen Normen Begriffsbestimmungen für Ladekrane, insbesondere in DIN 15004 "Lkw-Ladekrane; Benennungen der Hauptteile". Diese Norm unterscheidet Ladekrane nach der Bauart des Auslegersystems (Abb. 5 und 6) und bezeichnet sie als

Abb. 5: Lkw-Ladekran mit Knickausleger

Abb. 6: Lkw-Ladekran mit Teleskopausleger

Außerdem benennt sie die einzelnen Bauteile wie folgt (Abb. 7):

Abb. 7: Ladekrane; Bauart und Benennung der Hauptteile nach DIN 15004

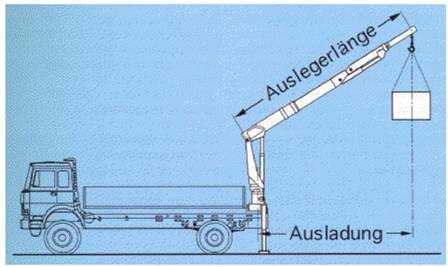

1.3 Auslegerlänge, Ausladung

Die Begriffe "Auslegerlänge" und "Ausladung" sind für den Führer eines Lkw-Ladekranes von Bedeutung für die Bestimmung der zulässigen Belastung des Kranes, d.h. für das Lesen des Tragfähigkeitsschildes oder -diagramms. Bei Lkw-Ladekranen wird die Ausladung immer von der senkrechten Drehachse des Auslegers - d.h. von Mitte Kransäule / Mitte

Kugeldrehverbindung - aus gemessen (Abb. 8). Die Ausladung ist der waagerechte Abstand von dieser Drehachse bis zum Schwerpunkt der Last.

Abb. 8: Begriff: Auslegerlänge und Ausladung

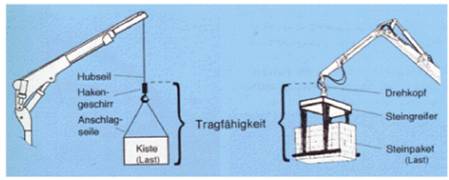

1.4 Tragfähigkeit

Die Angaben über die höchstzulässigen Belastungen von Ladekranen - "Tragfähigkeit" - unterscheiden sich von denen für ortsfeste Krane. Die Belastungsangaben umfassen im allgemeinen die Summe aller Gewichte (Massen) zwischen Lastaufnahmepunkt am Ausleger bis "Unterkante Last" (siehe Abb. 9). D.h., das zulässige Gewicht einer zu hebenden Last ist geringer als es die Belastungsangaben auf dem Tragfähigkeitsdiagramm angeben.

Abb. 9: Begriff: Tragfähigkeit

Entsprechende Hinweise des Kranherstellers in der Betriebsanleitung sind zu beachten, wenn es dort z.B. heißt:

"In den angegebenen Traglasten sind die Gewichte der Trag-, Lastaufnahme- und Anschlagmittel enthalten. Das zulässige Gewicht der zu hebenden Last ist also um o. g. Gewichte geringer."

In der Regel verringert sich die zulässige Belastung des Kranes, wenn die manuellen Schubstückverlängerungen in das hydraulische Schubstück eingesteckt sind - auch wenn sie eingeschoben sind.

1.5 Fahrbare Hubarbeitsbühnen

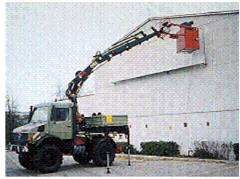

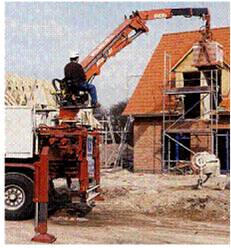

Als auswechselbare Ausrüstung gibt es für Lkw-Ladekrane Arbeitsbühnen, die unmittelbar am Ausleger befestigt werden. Mit diesen können Personen für Montage-, Instandhaltungs- und ähnliche Arbeiten befördert werden. Ausgerüstet mit solch einer Arbeitsbühne wird der Lkw-Ladekran zu einer fahrbaren Hubarbeitsbühne (Abb. 10) und fällt in diesem Rüstzustand in seiner Gesamtheit unter den Geltungsbereich der UVV "Hebebühnen" (VBG 14).

Abb. 10: Fahrbare Hubarbeitsbühne

Geräte dieser Art, die nach dem 31.12.1994 in Betrieb genommen wurden, fallen unter Anhang IV "Gefährliche Maschinen" der Maschinenrichtlinie, wenn die Absturzhöhe 3 m oder mehr beträgt. "Gefährliche Maschinen" unterliegen der EG-Baumusterprüfung und müssen von einer zertifizierten Prüfstelle geprüft werden. Für fahrbare Hubarbeitsbühnen besteht ein Normentwurf prEN 280 "Sicherheit von fahrbaren Hubarbeitsbühnen".

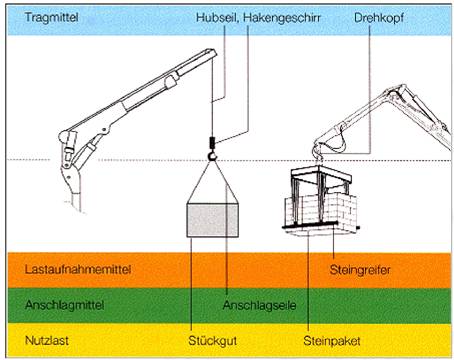

1.6 Lastaufnahmeeinrichtungen

Soll mit dem Lkw-Ladekran eine Last gehoben werden, sind zum Aufnehmen der Last zusätzliche Einrichtungen, sogenannte Lastaufnahmeeinrichtungen, notwendig (Abb. 11). Für Lastaufnahmeeinrichtungen finden sich Benennungen und Begriffe in der UVV "Lastaufnahmeeinrichtungen im Hebezeugbetrieb" (VBG 9a) sowie in den einschlägigen Normen. Zu diesen Einrichtungen gehören:

Abb. 11: Begriffe von Lastaufnahmeeinrichtungen

In DIN 15002 "Lastaufnahmeeinrichtungen; Benennungen" sind die Lastaufnahmeeinrichtungen in 3 Gruppen eingeteilt:

Typische Beispiele für Lastaufnahmeeinrichtungen und ihre Benennung, wie sie bei Lkw-Ladekranen Verwendung finden, zeigen die Tabellen im Anhang.

Unter "Anschlagen" versteht man das An- und Abhängen der Last

eines Kranes. Dies kann unter Verwendung von Anschlagmitteln oder Lastaufnahmemitteln geschehen.

2 Kranphysik

Das Heben von Lasten mit Lkw-Ladekranen ist ein physikalischer Vorgang. Die Gewichtskräfte der Last und die Beschleunigungskräfte aus den Kranantrieben wirken auf den Kran und müssen von diesem sicher aufgenommen werden. Der Kran darf dadurch weder zusammenbrechen noch umstürzen. In diesem Zusammenhang sind folgende Begriffe von Bedeutung:

2.1 Masse

Die Masse der zu hebenden Last oder der Kranbauteile wird in Kilogramm (kg) oder Tonnen (t) gemessen. Sie ergibt sich aus dem Volumen multipliziert mit der Dichte (spezifisches Gewicht).

Masse = Volumen x Dichte

Nach dem Trägheitsgesetz hat jeder Körper das Bestreben, in seinem momentanen Zustand (Ruhe oder Bewegung) zu verharren. Dies bezeichnet man auch als Massenträgheit.

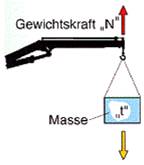

2.2 Gewichtskraft

Aufgrund der Erdbeschleunigung erzeugt die Masse Gewichtskräfte (Abb. 12). Sie ergeben sich aus der Masse multipliziert mit der Erdbeschleunigung.

Kraft = Masse x Beschleunigung

Diese können als Zug- oder Druckkräfte auftreten (Abb. 13 und 14). Die Maßeinheit der Kraft ist Newton (N).

Abb. 12: Masse, Gewichtskraft

Abb. 13: Zugkraft

Abb. 14: Druckkraft

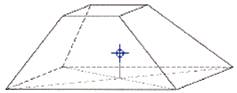

2.3 Schwerpunkt

Im Schwerpunkt kann man sich die Masse eines Körpers vereint in einem Punkt denken (Abb. 15). Wird der Körper in diesem Punkt (seinem Schwerpunkt) unterstützt, befindet er sich im Gleichgewicht. Hier - im Schwerpunkt - greift die Gewichtskraft an. Die Schwerpunkt-Lage ist daher von Bedeutung für die Bestimmung von Standmoment und Kippmoment, aber auch beim "Anschlagen" von Lasten an den Kran.

Abb. 15: Schwerpunkt Pyramide

Abb. 16: Schwerpunkt Winkel

Je nach Form eines Gegenstandes kann sein Schwerpunkt auch außerhalb - "in der Luft" - liegen (Abb. 16). Zur Kennzeichnung des Schwerpunktes von Maschinen, z.B. für das Verladen, wird das Bildzeichen nach DIN 55402 verwendet (Abb. 17/ 18).

Abb. 17

Abb. 18: Mit Schwerpunktsymbol gekennzeichnete Last

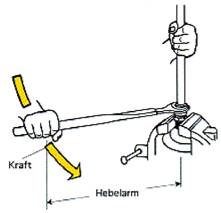

2.4 Moment

Das Moment - gemessen in Newtonmetern (Nm) - ergibt sich aus der Kraft multipliziert mit dem Hebelarm (Abb. 19).

Moment = Kraft x Hebelarm

Ein Moment kann verändert (vergrößert, verkleinert) werden, indem entweder die Kraft oder der Hebelarm oder beide verändert werden.

Abb. 19: Moment

Beim Lkw-Ladekran findet sich der Begriff "Moment" z.B. im "Lastmoment", "Standmoment" und "Kippmoment".

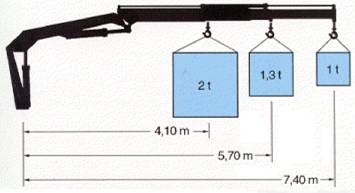

2.4.1 Lastmoment

Wirkt eine zu hebende Last an einem Hebelarm, dann erzeugt sie ein Lastmoment (Abb. 20). Aufgrund der Hebelwirkung verringert sich das zulässige Gewicht der zu hebenden Last bei größer werdender Ausladung. Bei Ladekranen verringern sich die zu hebenden Lasten zusätzlich um die Gewichtskräfte aus dem Auslegermoment.

Abb. 20: Lastmoment: Bei größer werdender Ausladung verringert sich die zulässige Belastung

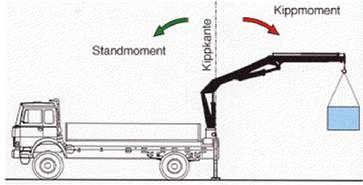

2.4.2 Standmoment

Das Standmoment eines Lkw-Ladekranes einschließlich seines Trägerfahrzeugs wird gebildet von den Gewichtskräften derjenigen Massen, die den Ladekran auf seine Aufstandsflächen drücken.

2.4.3 Kippmoment

Das Kippmoment wird gebildet von den Gewichtskräften derjenigen Massen des Kranes, die das Bestreben haben, den Ladekran umzukippen, sowie von der zu hebenden Last. (Abb. 21).

Abb. 21: Standmoment, Kippmoment

Ein Gegenstand (z.B. Last, Ladekran) kippt, wenn sein Schwerpunkt die Kippkante überschreitet.

2.5 Kippkanten

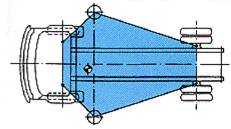

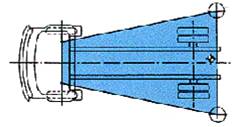

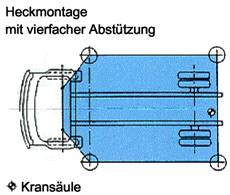

Die Kippkante eines Gegenstandes / Lkw-Ladekranes ist diejenige Linie, um die er kippt, wenn das Kippmoment größer wird als sein Standmoment. Sie ist für "Gleislose Fahrzeugkrane" in DIN 15019 Teil 2 festgelegt. Für Lkw-Ladekrane gilt je nach Montageort und Art der Abstützung das Nachfolgende (Abb. 22):

Abb. 22: Verlauf der Kippkanten

Frontmontage

zweifach abgestützt (Abstützung am Kran)

Heckmontage

zweifach abgestützt (Abstützung am Kran)

Heckmontage

mit vierfacher Abstützung

3 Vorschriften für Ladekrane

Festlegungen in Verordnungen, Unfallverhütungsvorschriften und anerkannten Regeln der Technik sollen den sicheren Betrieb von Lkw-Ladekranen gewährleisten. Eigenmächtige Änderungen der Krankonstruktion durch den Betreiber können die Sicherheit des Kranbetriebes in Frage stellen (Abb. 23). Sie sind von ihm zu verantworten und gehen zu seinen Lasten.

Abb. 23: Lebensgefährlich: Eigenmächtige Änderung der Krankonstruktion

3.1 Unfallverhütungsvorschriften

Ladekrane fallen unter den Geltungsbereich der UVV "Krane" (BGV D6). Neben der UVV "Krane" sind in Abhängigkeit vom technischen Aufbau und der Ausrüstung des Kranes weitere Unfallverhütungsvorschriften und sicherheitstechnische Regeln zu beachten. Davon sind die wichtigsten im Anhang aufgeführt.

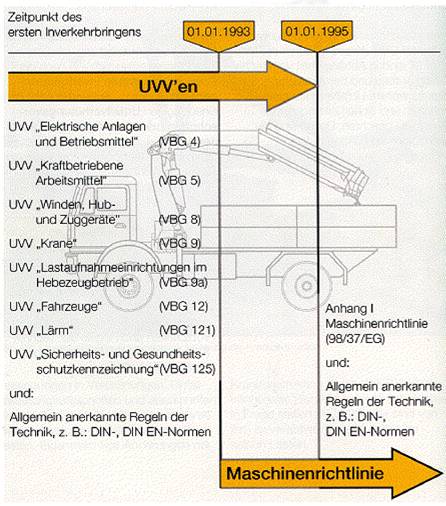

3.2 EG-Recht / UV-Recht

Anforderungen an die bauliche Ausführung und Ausrüstung von Lkw-Ladekranen regeln sich - je nach dem Zeitpunkt des ersten Inverkehrbringens des Kranes - entweder nach den einschlägigen Unfallverhütungsvorschriften oder nach Anhang 1 Maschinenrichtlinie. Ferner sind die jeweils gültigen allgemein anerkannten Regeln der Technik einzuhalten.

Die Sicherheit des Kranes als Hebezeug = Arbeitssicherheit ist für Krane, die

Abb. 24: Gültigkeit von Bau- und Ausrüstungs-Anforderungen: UVV-Recht / EG-Recht

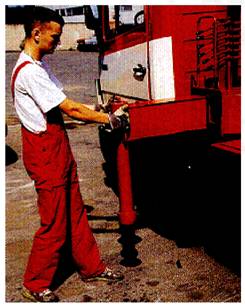

3.3 Betriebssicherheit

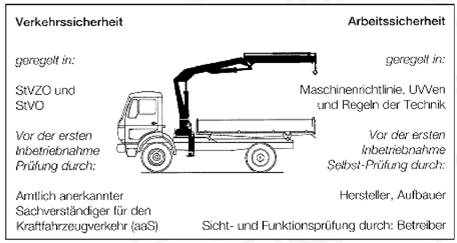

Lkw-Ladekrane sind im allgemeinen auf Fahrzeugen aufgebaut, die am Verkehr auf öffentlichen Straßen teilnehmen. Diese unterliegen nicht nur dem Arbeitsschutzrecht, sondern zusätzlich dem Verkehrsrecht (Abb. 25). Für die Zulassung des Fahrzeuges - einschließlich des montierten Lkw-Ladekranes - zum Verkehr benötigen sie eine Betriebserlaubnis. Deren Erlangung macht eine Überprüfung durch einen "amtlich anerkannten Sachverständigen für den Kraftfahrzeugverkehr" (aaS) notwendig. Dieser hat zu prüfen, ob die Bestimmungen der Straßenverkehrs-Zulassungs-Ordnung ( StVZO) eingehalten sind. Ist dies der Fall, so ist der Lkw-Ladekran verkehrssicher. Damit ist aber nicht zwangsläufig sichergestellt, dass auch die in den Arbeitsschutzvorschriften erhobenen Forderungen erfüllt sind, dass der Kran also auch arbeitssicher ist. Darum gilt:

Betriebssicherheit = Verkehrssicherheit + Arbeitssicherheit

Abb. 25: Verkehrssicherheit / Arbeitssicherheit

4 Gefährdungen

Für den sicheren Betrieb eines Lkw-Ladekranes ist nicht allein maßgeblich, dass der Kran durch seine stabile Bauweise in der Lage ist, die in der Tragfähigkeitstabelle angegebenen Lasten zu heben. Die Sicherheit wird z.B. auch bestimmt von der Anordnung und Gestaltung der Triebwerke, des Steuerstandes, der Steuereinrichtungen, der Aufstiege zu Steuerständen und dem Vorhandensein erforderlicher und geeigneter Sicherheitseinrichtungen. Darum ist der Hersteller / Aufbauer nach Anhang 1 Maschinenrichtlinie verpflichtet, eine Gefahrenanalyse vorzunehmen. Er muss den Ladekran unter Berücksichtigung seiner Analyseergebnisse entwerfen, bauen und montieren, wobei er eine Minimierung der Gefahren anzustreben hat.

4.1 Mechanische Gefährdungen

Bei allen Arten von technischen Arbeitsmitteln können sich auf dem Kraftübertragungsweg vom Antrieb zur Arbeitseinrichtung Gefahrstellen, die Träger mechanischer Energie sind, befinden. Gefahrstellen sind solche Stellen, an denen Personen durch Teile des Arbeitsmittels verletzt werden können, d.h. bei denen die wirksam werdende Kraft größer ist als der Widerstand des Körperteils, auf welches diese einwirkt. Gefahrstellen sind insbesondere

Abb. 26 Quetschstelle an Kranabstützung

Abb. 27: Scherstelle zwischen Hubarm und Kransäule

Abb. 28: Fangstelle an unverkleideter Welle des Nebenantriebes

Abb. 29: Stoßstelle

Abb. 30: Einzugstelle an ungesichertem Kettentrieb

Abb. 31: Einzugstelle zwischen ungesicherter Laufrolle und Abstützung

Die Sicherung von Gefahrstellen regelt sich im allgemeinen nach

in Verbindung mit

Abb. 32: Gefahr von Fingerquetschungen, da vorgeschriebener Sicherheitsabstand zu gering

In besonderen Fällen sind in den Spezial-Unfallverhütungsvorschriften abweichende Regelungen aufgeführt.

Gefahrstellen sind möglichst durch konstruktive Maßnahmen zu vermeiden. Ist dies technisch nicht möglich, sind sie - mindestens im Arbeits- und Verkehrsbereich - zu sichern (Abb. 33). Dabei ist zu beachten, dass nicht erfüllte Bau- und Ausrüstungsanforderungen nicht durch Betriebsanweisungen ersetzt bzw. erfüllt werden können (Abb. 34). Die Behebung eines technischen Mangels setzt im allgemeinen auch eine technische Maßnahme voraus.

Abb. 33: Verkleidete Laufrolle der Abstützung

Abb. 34: Warnzeichen: nur zulässig, wo technische Maßnahmen nicht möglich sind

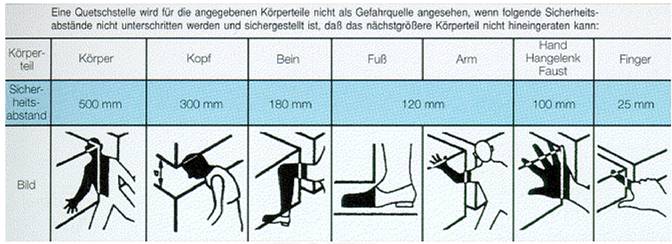

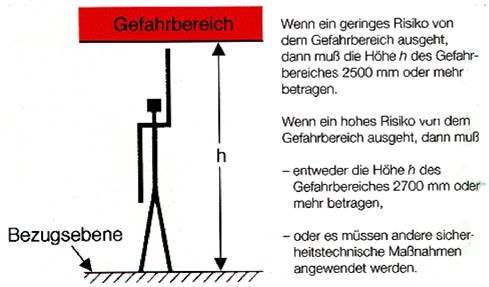

Im allgemeinen gilt eine mechanische Gefährdung als nicht gegeben, wenn folgende Bedingungen erfüllt sind:

Abb. 35: Mindestabstände zur Vermeidung von Quetschgefahren

sind verdeckt oder verkleidet.

Die Erreichbarkeit von Gefahrstellen ist unter Berücksichtigung des Arbeits- und Verkehrsbereiches zu beurteilen. Gefahrstellen können mit den oberen oder unteren Gliedmaßen erreicht werden, z.B. durch

Abb. 36: Mindestabstand beim Hinaufreichen

Beurteilungshilfen geben DIN EN 294 und DIN EN 811. Ist eine Gefahrstelle mindestens so hoch angeordnet wie in Abb. 36 gezeigt, kann eine Person z.B. durch "Hinaufreichen" nicht in sie gelangen.

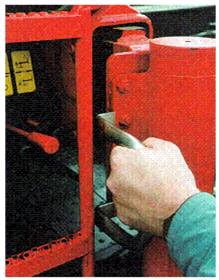

4.1.1 Von Hand bewegte Kranteile

Gefährdungen können nicht nur von maschinell bewegten Kranteilen ausgehen, sondern auch von Teilen, die von Hand bewegt werden (Abb. 37). Dies ist dann der Fall, wenn sie Gefahrstellen bilden und ihre Massen so groß sind, dass sie Verletzungen bewirken können.

Abb. 37: Quetschgefahr für Finger

Hier sind genauso wie bei kraftbewegten Teilen Maßnahmen zur Vermeidung von Quetsch-, Scher- oder Einzugsgefahren zu treffen. Ergonomisch bemessene und angeordnete Handgriffe mindern das Verletzungsrisiko (Abb. 38). Jedoch ist darauf zu achten, dass durch Form und Lage der Handgriffe keine neuen Gefahren entstehen. Eine um 180° gedrehte Anbringung des Griffes hätte die Quetschstelle vermieden.

Abb. 38: Quetschgefahr zwischen Handgriff und Leiter

4.1.2 Gefahrquellen

Gefahrquellen sind Stellen des Ladekranes, an denen Kranteile aus Führungen herausgleiten und ungeführt herabfallen und dabei Personen erreichen und verletzen können. Das können z.B. von Hand bewegte Abstützträger (Abb. 39) und manuelle Schubstückverlängerungen (Abb. 40) sein. Durch Anschläge oder gleichwertige konstruktive Maßnahmen muss verhindert sein, dass sie aus ihren Führungen herabfallen können.

Abb. 39: Gefahrquelle: Handbewegter Abstützträger

Abb. 40: Gefahrquelle: Manuelle Schubstückverlängerungen

4.2 Elektrische Gefährdungen

Die elektrische Anlage des Ladekranes und seines Trägerfahrzeuges muss so beschaffen sein, dass

Dies wird im allgemeinen durch Lage, Isolierung oder Abdeckung der aktiven Teile der elektrischen Anlage zu geschehen haben. Auch wenn die Nennspannungen nicht sehr hoch sind, fließen doch erhebliche Ströme, die Körperverletzungen durch Verbrennungen oder Lichtbogeneinwirkung zur Folge haben können. Darum sind mindestens die Pluspole von Batterien durch Pluspolabdeckungen gegen direktes Berühren zu sichern (Abb. 41, 42).

Abb. 41: Fehlende Polabdeckungen an Batterien

Abb. 42: Berührungsschutz durch Polabdeckungen

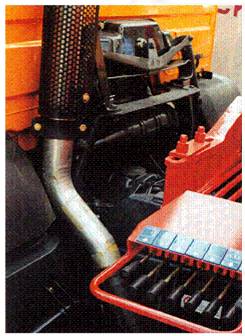

4.3 Thermische Gefährdungen

Durch Kontakt des Kranführers oder Dritter mit Auspuffleitungen kann die Gefahr von Verbrennungen gegeben sein (Abb. 43). Dem kann durch die Verkleidung der Auspuffleitungen mit einem Berührungsschutz vorgebeugt werden. Maßstab, ob ein solcher Schutz erforderlich ist, ist DIN EN 563. Bei der Ausführung und Gestaltung des Berührungsschutzes sind für die Beurteilung der Erreichbarkeit DIN EN 294 und 811 maßgebend (Abb. 44).

Abb. 43: Unzureichender Verbrennungsschutz in Reichweite des Kranführers

Abb. 44: Auspuff mit Berührungsschutz

4.4 Gefährdungen durch Lärm

Lärmeinwirkung kann Gehörverlust und physiologische Beeinträchtigungen zur Folge haben. Um Gehörverlust zu vermeiden, muss der Ladekran unter Anwendung der fortschrittlichen, in der Praxis bewährten Regeln der Lärmminderungstechnik so gebaut und auf dem Trägerfahrzeug installiert sein, dass auf den Kranführer kein das Gehör schädigender Lärm einwirkt. Das ist z. Zt. dann der Fall, wenn der Beurteilungspegel 85 dB(A) nicht erreicht.

Die Maschinenlärminformations-Verordnung ( 3. GSGV) fordert, dass in der Betriebsanleitung Angaben über das bei üblichen Einsatzbedingungen vom Kran ausgehende Geräusch enthalten sein müssen. Außerdem ist der Kran entsprechend zu kennzeichnen. Sind die technischen Lärmminderungsmaßnahmen ausgeschöpft und wirkt dennoch auf den Kranführer Lärm ein, so greifen die Vorschriften der UVV "Lärm" (BGV B3). Der Unternehmer hat dann u.a. den Kranführer über die Gefahren durch Lärm zu unterrichten und ihm persönliche Schallschutzmittel (Gehörschutz) zur Verfügung zu stellen. Bei einem ortsbezogenen Beurteilungspegel von 90 dB(A) und darüber ist der Kran als Lärmbereich zu kennzeichnen (Abb. 45). Außerdem muss der Kranführer durch regelmäßige arbeitsmedizinische Vorsorgeuntersuchungen überwacht werden. Näheres bestimmt die UVV "Arbeitsmedizinische Vorsorge" (VBG 5).

Abb. 45: Gebotszeichen "Gehörschutz benutzen"

4.5 Gefährdungen durch Vibrationen

Gefährdungen durch Vibration sind denkbar in Form von Ganzkörpervibrationen beim Aufenthalt des Kranführers auf Hochsitzen und hochgelegenen Steuerständen. Eine Gefährdung braucht dann nicht unterstellt zu werden, wenn beim Aufenthalt auf Hochsitzen Keq< 16,2 beträgt.

Eine Schwingungsbelastung im Stehen, z.B. bei Steuerständen, führt nach den derzeitigen Erkenntnissen nicht zu einer Schädigung der Wirbelsäule.

4.6 Gefährdungen durch Abgase

Abgasbestandteile, wie Kohlenmonoxid, NOX oder Dieselruß können den Kranführer am Steuerstand gefährden. Darum ist dafür Sorge zu tragen, dass z.B.

5 Hydraulische Anlage

Von der hydraulischen Anlage des Ladekranes können Gefährdungen ausgehen durch

Abb. 46: Geplatzte Hydraulik-Schlauchleitung

Entsprechend diesen Gefährdungsmerkmalen sind die Gefahrenabwehrmaßnahmen zu treffen.

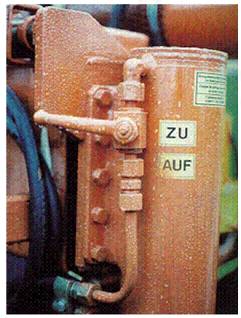

Der Druck in der hydraulischen Anlage und in ihren einzelnen Kreisläufen muss durch ein Haupt-Sicherheitsventil und in den einzelnen Kreisläufen ggf. zusätzlich durch Sekundär-Sicherheitsventile begrenzt werden. Sperrventile an den Zylindern verhindern ein unbeabsichtigtes Absinken der Last durch unkontrolliertes Einfahren des Zylinders z.B. bei Leckagen, Schlauch- oder Leitungsbruch. Das Maß der Gefährdung bestimmt die Art der zur Absicherung erforderlichen Ventile. So sind z.B. entsperrbare Rückschlagventile (sog. Lasthalteventile) an Kranabstützungen und an Hub-, Knick- und Schubstückzylindern erforderlich. Dies gilt insbesondere für Ladekrane mit Flursteuerung und für Ladekrane im Lasthakenbetrieb. Hierdurch wird eine Gefährdung des Kranführers und ggf. des Anschlägers durch unkontrollierte Senkbewegungen des Auslegersystems vermieden.

Abb. 47: Unzulässig: Von Hand zu betätigende Sperrventile

Von Hand zu betätigende Sperrventile dürfen an Hydraulikzylindern von Stützbeinen nicht verwendet werden (Abb. 47). Hier sind Lasthalteventile zwingend erforderlich (Abb. 48).

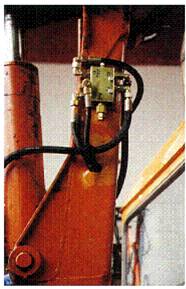

Abb. 48: Stützbein mit Lasthalteventil

Strömungsabhängige Rückschlagventile / Sperrventile (sog. Leitungsbruchsicherungen) dürfen nur dort eingesetzt werden, wo das dadurch konstruktionsbedingt mögliche Absinken des Auslegersystems bzw. der Last ausschließlich vertretbare Restgefahren zur Folge hat. Über diese Restgefahren sind die Benutzer zu informieren, die zur Gefahrenabwendung notwendigen Ersatzmaßnahmen sind anzugeben.

Der Einbau der Rückschlagventile soll möglichst im oder unmittelbar am Zylinder erfolgen (Abb. 49). Die Sicherung darf nicht durch Schlauchleitungen mit dem abzusichernden Zylinder verbunden sein (Abb. 50). Verbindungsrohrleitungen sind zulässig, aber möglichst geschützt zu verlegen.

Abb. 49: Richtig: Über Rohrleitungen am Hydraulikzylinder angeschlossenes Lasthalteventil

Abb. 50: Unzulässig: Anschluss des Lasthalteventils über Schlauchleitungen

Ladekrane, die nach Nr. 4.2.1.4 Anhang 1 Maschinenrichtlinie bzw. nach § 16 UVV "Krane" (BGV D6) nicht mit einer Belastungskontrolle bzw. einem Lastmomentbegrenzer ausgerüstet sein müssen, sind ausschließlich über das Hauptsicherheitsventil und Sekundär-Druckbegrenzungsventile gegen Überlastung geschützt. Wird bei diesen Kranen z.B. eine Last aus einer Steilstellung durch Neigen des Auslegers abgesenkt, kann es zu einer Überschreitung des zulässigen Lastmomentes kommen. Um ein Versagen des Auslegersystems durch Überlastung auszuschließen, öffnen die Sekundär-Druckbegrenzungsventile, und es kommt zu einem unkontrollierten Absinken von Ausleger und Last (Abb. 51).

Abb. 51: Unkontrolliertes Absinken bei fehlender Belastungskontrolle nach Ansprechen der Druckbegrenzungsventile

Die Gefährdung des unkontrollierten Absinkens kann z.B. durch Einbau eines Lastmomentbegrenzers auch in diese kleinere Krane verhindert werden. Bisher beschränken sich die Kranhersteller jedoch auf einen Warnhinweis in der Betriebsanleitung.

5.1 Hydraulik-Leitungen

Die Hydraulikflüssigkeit wird den Verbrauchern von der Pumpe über Rohr- oder Schlauchleitungen zugeführt. Rohre und Schläuche sowie ihre Armaturen müssen den in der einschlägigen Normung festgelegten Spezifikationen entsprechen.

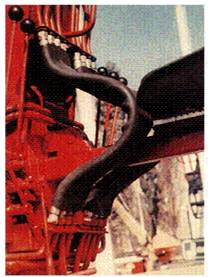

Die Ausführung, Verwendung, Verlegung, Überwachung und das Auswechseln von Hydraulik-Schlauchleitungen (Abb. 52) ist in den "Sicherheitsregeln für Hydraulik-Schlauchleitungen" (ZH 1/74) geregelt. Dort wird auch auf die einschlägigen Normen verwiesen. Auf die normgerechte Verlegung ist besonders zu achten.

Abb. 52: Mit Kennzeichnung versehene Hydraulikschlauchleitung

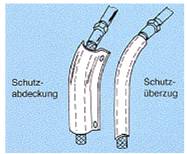

Am Kransteuerstand sowie an Plätzen mit Stellteilen sind Schlauchleitungen geschützt zu verlegen oder mit Schutzüberzügen oder Abschirmungen zu versehen, damit die dort Tätigen durch unter Druck austretende Hydraulikflüssigkeit oder unkontrolliert umherschlagende Schläuche nicht verletzt werden können (Abb. 53, 54). Eine Gefährdung ist in der Regel dann gegeben, wenn

Abb. 53: Abschirmung Hydraulikschlauchleitung

Abb. 54: Hydraulikschlauchleitungen mit Schutzüberzug im Bereich des Hochsitzes

Abb. 55: Hydraulikschlauchleitungen mit Schutzüberzug im Bereich der Flursteuerung

Schlauchleitungen unterliegen einer natürlichen Alterung. Dadurch sind ihre Lager- und Verwendungszeiten begrenzt. Es ist dafür zu sorgen, dass Schlauchleitungen in angemessenen Zeitabständen ausgewechselt werden, auch wenn sie keine äußeren Verschleißerscheinungen zeigen. Die Verwendungsdauer - einschließlich der Lagerzeit - beträgt im allgemeinen max. 6 Jahre, es sei denn, der Hersteller oder Lieferer garantiert eine längere Verwendungsdauer. Schreibt er eine kürzere Dauer vor, so ist diese einzuhalten.

6 Winden, Hub- und Zuggeräte

Die einzelnen Bewegungen des Kranes z.B. zum

werden mit Hilfe von hydraulischen Kolbengeräten (Hydraulikzylindern) ausgeführt. Gelegentlich kommen auch Hubwerks winden zum Einsatz. Spezielle Sicherheitsanforderungen, die den Stand der Technik angeben, finden sich z.B. in UVV "Winden, Hub- und Zuggeräte" (BGV D8). Für die Auslegung des Seiltriebes ist DIN 15020 Teil 1 zugrunde zu legen, so lange es noch keine harmonisierten Normen für Seiltriebe gibt.

Die UVV "Winden, Hub- und Zuggeräte" gilt z.B. bei Ladekranen für

Bei diesen Geräten ist grundsätzlich zu unterscheiden zwischen

Dabei ist als Last nicht nur die im Kranhaken hängende Last zu verstehen, sondern auch das Gewicht der Kranbauteile, die mit diesen Geräten bewegt werden.

6.1 Geräte zum Heben von Lasten

Winden, Hub- und Zuggeräte, die zum Heben von Lasten oder zum Bewegen von Lasten auf schiefen Ebenen bestimmt sind, sollen die angehobene Last in der jeweiligen Stellung sicher halten. Ein unbeabsichtigtes Zurücklaufen der Last muss verhindert sein (Rücklaufsicherung). Je nach Konstruktion der Geräte kann die Sicherung gegen ungewollten Lastrücklauf z.B. erreicht werden durch

Weiterhin müssen die Geräte eine selbsttätig wirkende Bremseinrichtung haben. Mit dieser muss die Last aus jeder Richtung abgebremst und gehalten werden können.

Als Bremseinrichtung kommen z.B. in Frage

6.2 Seilwinden/Seiltriebe

Im Sinne der Norm gehören zu einem "Seiltrieb" die auf Seiltrommeln und/oder über Seilrollen laufenden Drahtseile sowie die zugehörigen Seiltrommeln, Seilrollen und Ausgleichsrollen. Einschlägige Regel der Technik für Seiltriebe in Lkw-Ladekranen ist z. Zt. noch DIN 15020 Blatt 1 "Hebezeuge; Grundsätze für Seiltriebe, Berechnung und Ausführung". Auf der Grundlage dieser Norm sind

zu bestimmen. Dazu sind die Seiltriebe in Abhängigkeit von der Häufigkeit und Höhe der Belastung und der täglichen durchschnittlichen Benutzungsdauer der Winde in Triebwerkgruppen 1 Em bis 5m einzustufen. Die Seiltriebe von Lkw-Ladekranen sind in

Abhängigkeit von ihrer Betriebsweise im allgemeinen wie folgt eingestuft:

Darüber hinaus gibt es weitere Anforderungen an Seiltrommeln und Seilrollen; diese müssen z.B. so bemessen oder ausgebildet sein, dass ein seitliches Ablaufen und ein Herausspringen der Seile verhindert wird. Die Sicherung muss sowohl unter Last als auch bei Schlaffseilbildung wirksam sein.

6.3 Ablaufsicherung an Seiltrommeln

Diese kann bei Seiltrommeln erreicht werden durch

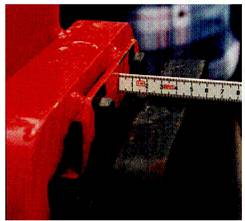

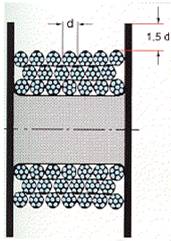

Bordscheiben als alleinige Sicherung sind dann geeignet, wenn ihr Überstand über die obere Seillage mindestens das 1,5fache des Seildurchmessers (d) beträgt (Abb. 56).

Abb. 56: Bordscheibenüberstand

6.4 Ablaufsicherung an Seilrollen

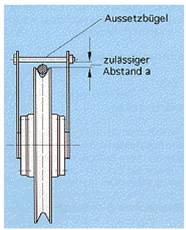

Das seitliche Ablaufen oder Herausspringen der Seile aus Seilrollen muss verhindert werden z.B. durch Anbringung von Aussetzbügeln oder Kapselung der Seilrolle.

Werden Aussetzbügel verwendet, darf das Spiel (a) zwischen Aussetzbügel und Seilrolle gemäß Nr. 7.3 DIN 15020 Blatt 1 nicht größer sein als 1/3 des Seildurchmessers oder 10 mm, wobei der kleinere Wert einzuhalten ist (Abb. 57).

Abb. 57: Aussetzbügel

6.5 Sicherheitswindungen

Damit die von der Last herrührende Zugkraft nicht direkt auf die Seilendverbindung an der Seiltrommel übertragen wird, muss sichergestellt sein, dass bei tiefster Stellung des Tragmittels (Unterflasche, Hakengehänge) noch mindestens 2 Seilwindungen auf der Trommel verbleiben (§ 35 (2) BGV D8 i.V.m. Nr. 7.1 DIN 15020 Blatt 1). Schreibt der Kran- oder Windenhersteller mehr Sicherheitswindungen vor, sind diese Werte einzuhalten. Durch den Senkendschalter wird erreicht, dass die geforderte Anzahl der Sicherheits-Seilwindungen eingehalten wird.

6.6 Lasthaken/Hakengeschirr/Unterflasche

Lasthaken, Hakengeschirr oder Unterflaschen müssen so bemessen sein, dass sie - bei bestimmungsgemäßem Einsatz - die höchstzulässigen Belastungen des Ladekrans sicher aufnehmen können. Dies kann unterstellt werden, wenn sie nach den einschlägigen Regeln der Technik bemessen, gefertigt und ausgewählt wurden.

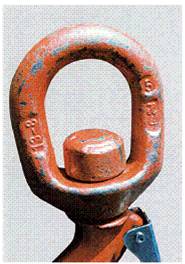

Sind sie nicht mit der Krankonstruktion dauernd verbunden, sondern auswechselbar ausgeführt (Abb. 58), müssen sie mit allen für ihre Übereinstimmung und die Sicherheit bei der Verwendung notwendigen Hinweisen, z.B. Tragfähigkeit, gekennzeichnet sein.

Abb. 58: Montieren des auswechselbaren Lasthakens

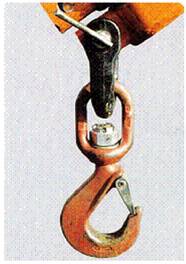

Die Lasthaken müssen mit einer Sicherung gegen ungewolltes Aushängen der Anschlagmittel oder Lastaufnahmemittel ausgerüstet sein (Abb. 59).

Abb. 59: Hakensicherung sowie ordnungsgemäße Befestigung des Hakens mittels Hakenmutter und Splint

Da an Hubseilen befestigte Hakengeschirre und Unterflaschen Gefahrstellen (Stoßstellen) bilden, sind sie mit einem Warnanstrich, z.B. in gelb oder gelb/schwarz gestreift, zu versehen.

Schweißen an geschmiedeten Lasthaken führt zu Gefügeveränderungen im Werkstoff und ändert somit die Werkstoffeigenschaften. Es ist daher nicht zulässig (Abb. 60). Eine Ausnahme bildet die Verdrehsicherung der Hakenmutter durch Heftschweißung, wenn sie nach den Regeln der Technik angewendet und ausgeführt wird (siehe DIN 15404).

Abb. 60: Unzulässige Verschweißung der Hakenmutter

Für Seilrollen, z.B. in Unterflaschen, ist hinsichtlich des Rollendurchmessers das im Abschnitt "Seiltriebe", hinsichtlich Aussetzbügel das im Abschnitt "Ablaufsicherungen an Seilrollen" Gesagte zu beachten.

7 Steuerstände

In Abhängigkeit vom Verwendungszweck können Ladekrane mit unterschiedlichen Steuerständen ausgerüstet sein. Üblich sind

Abb. 61: Ladekran mit Flursteuerung

Abb. 62: Ladekran mit ortsfestem, hochgelegenem Steuerstand

Abb. 63: Ladekran mit Hochsitz

oder

Abb. 64: Ladekran mit Funkfernsteuerung

Gleichgültig, welche Art von Steuerstand zur Anwendung gelangt, muss dieser so ausgeführt, angeordnet und ggf. zusätzlich gesichert sein, dass

7.1 Flursteuerung

Bei der Flursteuerung sind die Stellteile / Bedienungshebel auf einer oder beiden Seiten der Kransäule im Bereich der Abstützungen angeordnet. Der Kranführer steht neben dem Kran auf der Fahrbahn.

Dieser Steuerstand gelangt am häufigsten zur Anwendung. Er ist der gefährlichste - und sicherheitstechnisch gesehen überholt -, weil er den Kranführer zwingt, sich im Gefahrenbereich des Auslegers aufzuhalten (Abb. 65). Bei Bedienungsfehlern oder Versagen von Kran-Tragkonstruktion oder -Steuerung kann er sich selbst mit dem Kran oder der Last einquetschen. Beim Kranumsturz steht er meistens auf der Seite, zu der hin der Kran kippt. Regelmäßig eintretende schwere, zum Teil auch tödliche Unfälle sind die Folge.

Abb. 65: Gefährlich: Bei der Flursteuerung muss sich der Kranführer im Gefahrbereich des Auslegers aufhalten

Einen absoluten Schutz gibt es bei der Flursteuerung nicht, da die Abmessungen zu hebender Lasten nicht genormt sind. So kann eine Gefährdungsminderung nur dadurch erreicht werden, dass

Im Regelfall wird der Ladekran so auf das Trägerfahrzeug montiert, dass die Flursteuerung zwischen der Kranabstützung und dem Lkw-Führerhaus zu liegen kommt. Dadurch steht der Kranführer relativ geschützt durch die Kranabstützung. Wird der Kran um 180° gedreht montiert, so dass die Stellteile zwischen Fahrzeugaufbau und Kranabstützung liegen, erhöht sich das Gefährdungspotential. Der Kranführer muss den Kran wie in einer "Mausefalle" steuern. Ihm ist im Gefahrenfalle jeder Fluchtweg versperrt (Abb. 66). Diese Art der Montage muss daher verworfen werden!

Abb. 66: Fluchtweg versperrt - Steuerstand wird zur "Mausefalle"

|

weiter . |  |

(Stand: 24.07.2025)

Alle vollständigen Texte in der aktuellen Fassung im Jahresabonnement

Nutzungsgebühr: ab 105.- € netto

(derzeit ca. 7200 Titel s.Übersicht - keine Unterteilung in Fachbereiche)

Die Zugangskennung wird kurzfristig übermittelt

? Fragen ?

Abonnentenzugang/Volltextversion