Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I |

|

BGI 801 / DGUV Information 203-022 - Gestaltungsregeln für Anlagen zur Behandlung von Siebdruckformen - Hinweise für Hersteller und Betreiber

Berufsgenossenschaftliche Informationen für Sicherheit und Gesundheit bei der Arbeit (BGI)

(bisherige ZH 1/197)

(Ausgabe 04/2005; 05/2009aufgehoben)

| Redaktioneller Hinweis: Berufsgenossenschaften sind gemäß § 210 SGB VII Behörden; ihre amtlichen Veröffentlichungen nach § 15 SGB VII unterliegen gemäß § 5 Abs. 2 UrhG keinem Urheberrechtsschutz. |

Vorbemerkung für den Betreiber

BG-Informationen richten sich in erster Linie an den Unternehmer und sollen ihm Hilfestellung bei der Umsetzung seiner Pflichten aus staatlichen Arbeitsschutzvorschriften, Unfallverhütungsvorschriften und gegebenenfalls Regeln geben. Dabei sollen Wege aufgezeigt werden, wie Arbeitsunfälle, Berufskrankheiten und arbeitsbedingte Gesundheitsgefahren vermieden werden können.

Der Unternehmer kann bei Beachtung der in diesen BG-Informationen enthaltenen Empfehlungen, insbesondere den beispielhaften Lösungsmöglichkeiten, davon ausgehen, dass er damit geeignete Maßnahmen zur Verhütung von Arbeitsunfällen, Berufskrankheiten und arbeitsbedingten Gesundheitsgefahren getroffen hat. Andere Lösungen sind möglich, dabei hat der Unternehmer in einer Gefährdungsbeurteilung festzustellen, dass eine vergleichbare Sicherheit erreicht wird. Sind zur Konkretisierung staatlicher Arbeitsschutzvorschriften von den dafür eingerichteten Ausschüssen technische Regeln erarbeitet worden, sind diese vorrangig zu beachten.

Die in BG-Informationen gegebenenfalls enthaltenen technischen Lösungen schließen andere, mindestens ebenso sichere Lösungen nicht aus, die auch in technischen Regeln anderer Mitgliedsstaaten der Europäischen Union oder anderer Vertragsstaaten des Abkommens über den Europäischen Wirtschaftsraum enthalten sind.

Diese BG-Information wurde von der Berufsgenossenschaft Druck und Papierverarbeitung herausgegeben. Sie wurde in das Sammelwerk des Hauptverbandes der gewerblichen Berufsgenossenschaften aufgenommen und kann bei der

Berufsgenossenschaft Druck und Papierverarbeitung

Rheinstraße 6-8

65185 Wiesbaden

unter der Bestell-Nummer BGI 801 bezogen werden.

Die in dieser BG-Information nachfolgenden Gestaltungsregeln werden anlagenbezogen dargestellt. Die hierdurch zwangsläufig auftretenden Dopplungen bzw. Mehrfachnennungen werden bewusst in Kauf genommen. Diese Form der Darstellung erleichtert es dem Leser in Bezug auf "seine Anlage" alle erforderlichen Informationen nacheinander zu erfassen.

Hinweis an die Hersteller von Siebwaschanlagen:

Die BGI 801 stellt keine Beschaffenheitsanforderung im Sinne der europäischen Richtlinie für Maschinen (RL 98/37/EG ) dar, sondern fasst die in verschiedenen Rechtsnormen vorhandenen Anforderungen bezogen auf Siebwaschanlagen zusammen. Sie ist vor allem als Entscheidungshilfe für die Anwender gedacht und soll Anlagenhersteller sowie Betreiber bei der Aufstellung und Erarbeitung von Sicherheitskonzepten unterstützen.

1 Anwendungsbereich

In den nachfolgenden Gestaltungsregeln sollen die verschiedenen Gesetze zum Arbeits- und Umweltschutz sowie dazugehörige Regeln, Normen und Richtlinien für die Praxis zusammengefasst, erläutert und präzisiert werden.

Die Gestaltungsregeln wurden für alle Anlagen zur Behandlung von Siebdruckformen (Bauarten siehe nachstehend) erarbeitet.

Sie basieren für die Kapitel "Bau und Ausrüstung" auf der europäischen Richtlinie für Maschinen 98/37/EG , der europäischen Richtlinie zum Explosionsschutz 94/9/EG (ATEX 951) sowie den dazugehörigen europäischen Normen bzw. Normenentwürfen. Die EG-Maschinenrichtlinie wurde durch die Maschinenverordnung ( 9. Verordnung zum Geräte - und Produktsicherheitsgesetz), die ATEX 95 durch die Explosionsschutzverordnung ( 11. Verordnung zum GPSG) in nationales Recht umgesetzt. Bei den Normen wurden insbesondere die EN 1010-1 und EN 1010-2 (Sicherheit von Maschinen -Sicherheitsanforderungen an Konstruktion und Bau von Druck- und Papierverarbeitungsmaschinen) sowie die EN 129213 (Maschinen zur Oberflächenreinigung und -vorbehandlung von industriellen Produkten mittels Flüssigkeiten und Dampfphasen) zugrunde gelegt.

Für die Kapitel "Aufstellungsort" sind die Richtlinien 1999/92/EG (ATEX 137 1 ), 2000/39/EG (Schutz der Arbeitnehmer vor der Gefährdung durch chemische Arbeitsstoffe) sowie die Richtlinie 89/391/EWG (Durchführung von Maßnahmen zur Verbesserung der Sicherheit und des Gesundheitsschutzes der Arbeitnehmer bei der Arbeit) maßgebend. Diese wurden durch das Arbeitsschutzgesetz ( ArbSchG), die Gefahrstoffverordnung und die Betriebssicherheitsverordnung ( BetrSichV) in nationales Recht umgesetzt.

2 Begriffsbestimmungen

Im Sinne dieser BG-Information werden folgende Begriffe bestimmt:

2.1 Siebdruck

ist ein Druckverfahren, bei dem die Übertragung des Druckbildes mit einem Siebgewebe erfolgt. Dabei wird die Druckfarbe mit einer Druckrakel durch die offenen Stellen in den Maschen des Gewebes auf den Bedruckstoff gedrückt.

2.2 Die Siebdruckform

besteht aus einem Siebdruckrahmen (meistens aus Leichtmetall), auf dem ein Gewebe gespannt ist. Dieses Gewebe wird mit einer Kopierschicht bedeckt, die an den nicht druckenden Stellen mit UV-Licht ausgehärtet wird. Die druckenden Stellen werden ausgewaschen, so dass die Maschen geöffnet sind (sog. Siebdruckschablone).

2.3 Siebreiniger

ist diejenige Waschflüssigkeit, die zum Reinigen der Siebdruckform verwendet wird. Es ist in der Regel eine Zubereitung (Gemisch) aus organischen Lösemitteln, zum Teil auch in Verbindung mit Tensiden und Wasser.

2.4 Entschichter

ist diejenige Zubereitung, mit der nach dem Waschvorgang die Kopierschicht wieder vom Gewebe der Siebdruckform entfernt wird. Es handelt sich in der Regel um eine wässrige Perjodat-Lösung.

2.5 Gefährdungen

Die Behandlung von Siebdruckformen kann zu Gesundheitsgefahren für die Beschäftigten am Arbeitsplatz und zu einer Gefährdung der Umwelt führen.

Die Gesundheitsgefahren für die Beschäftigten sind:

2.6 Parameter

Gesundheitsschutz am Arbeitsplatz

Explosionsschutz

Umweltschutz

2.7 Bauarten

Die folgenden Bauarten für Siebwasch- und Entschichtungsanlagen werden in den einzelnen Kapiteln näher beschrieben:

2.8 Arbeitsprozesse

Die Arbeitsprozesse sind in Anhang 1 definiert und beschrieben.

3 Anforderungen an das Waschgut

3.1 Typ der Waschanlage

Der überwiegende Anteil der im Siebdruck verwendeten Siebwaschanlagen sind nach der EN 12921-3 Anlagen vom Typ B, wobei das Innere der Waschkammer in Zone 0 einzustufen ist. Dabei muss sicher verhindert sein, dass das zu waschende Gut eine potentielle Zündquelle darstellt (Gefährdung durch statische Elektrizität).

3.2 Zündquellen durch Siebdruckformen

Als potentielle Zündquellen gelten gemäß BGR 132 alle isolierenden bzw. elektrostatisch nicht ableitfähigen Gegenstände (Flächen) mit einem Oberflächenwiderstand größer 1 Megaohm (106Ω), falls sie die höchstzulässigen Oberflächen / Durchmesser / Breiten aus den Tabellen 1a / 1b für Zone 0 und Explosionsgruppe IIa (BGR 132 Ziffer 3.1.2.1) überschreiten.

Zündgefahren in Zone 0 sind für die Ex-Gruppe IIa nicht zu erwarten, wenn z.B. die Oberfläche isolierender Gegenstände max. 50 cm2 beträgt. Ist die Fläche größer, muss ein experimenteller Nachweis vorliegen, dass nicht mit gefährlichen Aufladungen zu rechnen ist.

Der experimentelle Nachweis wurde für das Waschen von herkömmlichen Siebdruckformen, bei denen das Polyester- und Nylongewebe direkt auf dem Metallrahmen verklebt ist, mit Siebreinigern mit hoher Leitfähigkeit (>10-9 S/m) erbracht. Dabei muss innerhalb der Waschkammer eine leitfähige Verbindung zwischen dem Siebrahmen und der Rahmenaufnahme sichergestellt sein. Bei den so genannten eingeschweißten Metallsieben ("Trampolinsiebe", die vorwiegend im keramischen Siebdruck Verwendung finden), wird ein Metallsieb mit einem Polyestergewebe verbunden, das mit dem Rahmen verklebt wird. Dadurch ist das Metallgewebe nicht leitfähig mit dem Rahmen verbunden und kann sich während des Waschvorgangs elektrostatisch aufladen ("Kondensatoreffekt"). Die Entladung der Metallsiebe kann ausreichend Energie freisetzen, um das versprühte Waschmittel innerhalb der Waschanlage zu zünden. Deshalb muss bei diesem Schablonentyp der Siebdruckrahmen dauerhaft leitfähig mit dem eingeschweißten Metallgewebe verbunden werden.

3.3 Zündquellen durch anderes Waschgut

Ein eventuelles Waschen von Rakeln mit nicht ableitfähiger Kunststoffbasis oder von sonstigen Gegenständen aus nicht ableitfähigem Material ist unzulässig, wenn die Abmessungen gemäß BGR 132 überschritten werden (50 cm2).

3.4 Herstellerhinweise

Nach dem Geräte- und Produktsicherheitsgesetz ( GPSG) ist der Hersteller von Siebwaschanlagen verpflichtet, in seiner Bedienungsanleitung Hinweise zum bestimmungsgemäßen Gebrauch aufzuführen. Diese Hinweise umfassen auch die Eigenschaften des zulässigen Waschguts, wobei auch ein vorhersehbarer Missbrauch mit berücksichtigt werden muss. Die in Kapitel 3.2 genannten eingeschweißten Metallsiebe sind ausdrücklich zu verbieten, wenn sie nicht die Anforderungen an die Leitfähigkeit erfüllen. Das Gleiche gilt für die unter 3.3 genannten Kunststoffteile.

Falls der Hersteller in seiner Bedienungsanleitung mit Verweis auf seine durchgeführte Gefährdungsbeurteilung bestimmte Gegenstände zulässt, bzw. bei Altanlagen auf Anfrage die Zulässigkeit durch den Hersteller der Anlage schriftlich bestätigt wird, kann sich der Betreiber ohne weitere Prüfung darauf verlassen.

4 Informationen für die Gestaltung und die Aufstellung von Siebwasch- und Entschichtungseinrichtungen

4.1 Manuelle Siebwaschplätze

4.1.1 Kurzbeschreibung

Manuelle Siebwaschplätze sind Einrichtungen, in denen farbverschmutzte Siebdruckformen mit Hilfe eines Siebreinigers von Hand gereinigt werden. Sie sind in der Regel als an der Stirnseite (Breitseite) offene, nahezu senkrechte Stände ausgeführt, die vorzugsweise aus Metall bestehen. Der Siebreiniger wird aus einem Vorratstank (meist unterhalb des Reinigungsbereiches oder neben der Auswaschwanne) über eine Pumpe einer Reinigungsbürste zugeführt und damit auf die zu reinigende Siebdruckform aufgebracht. Der herablaufende und herabtropfende, verunreinigte Siebreiniger wird in der Auswaschwanne aufgefangen und läuft meist durch Schwerkraft wieder in den Vorratstank zurück.

Abb. 1 Manueller Siebwaschplatz

4.1.2 Gesundheitsschutz am Arbeitsplatz

4.1.2.1 Bau und Ausrüstung

Unabhängig vom Flammpunkt der eingesetzten Siebreiniger gilt:

Bei Verwendung von Siebreinigern mit einem Flammpunkt > 40°C und < 55°C gilt zusätzlich:

4.1.2.2 Aufstellungsort

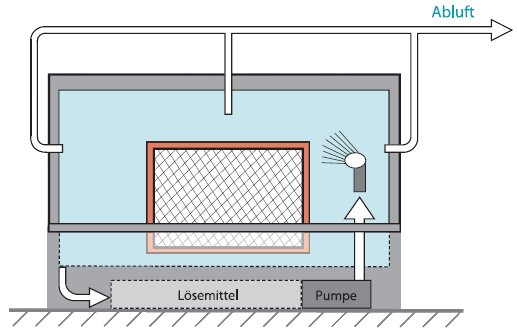

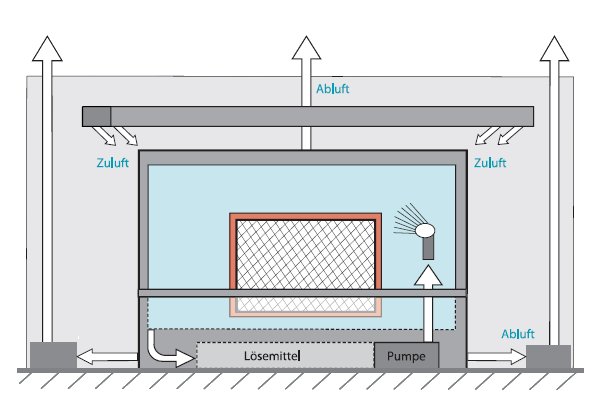

Abb. 2 Lüftung im Raum mit manuellem Siebwaschplatz

4.1.2.3 Betrieb

4.1.3 Explosionsschutz

4.1.3.1 Bau und Ausrüstung

Unabhängig vom Flammpunkt der eingesetzten Siebreiniger gilt:

Bei Verwendung von Siebreinigern mit einem Flammpunkt > 40°C und < 55°C gilt zusätzlich:

Bei Verwendung von Siebreinigern mit einem Flammpunkt ≥ 55°C gilt: Der Werkstoff des Siebwaschplatzes muss ausreichen beständig gegen die eingesetzten Chemikalien sein.

4.1.3.2 Aufstellungsort

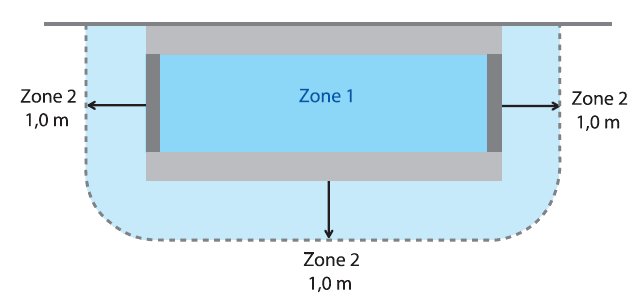

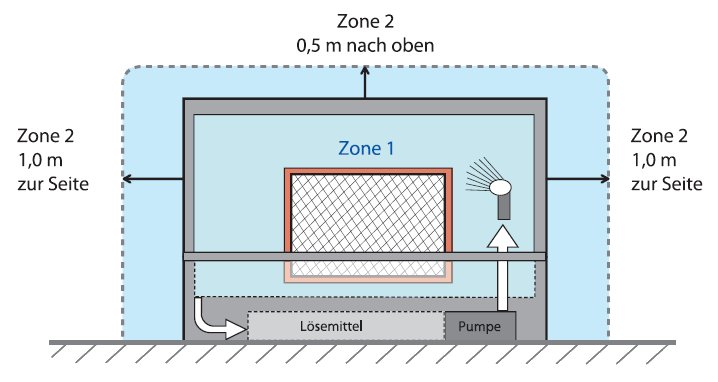

Zone 1:

Das Innere des Waschplatzes, jedoch bis mindestens 50 cm von der Sieboberfläche

Zone 2:

1,0 m - um die Anlage herum

0,5 m - nach oben

Hinweis:

Nach Abschnitt 4.1.2.1 dürfen nur Lösemittel mit einem Flammpunkt > 40°C eingesetzt werden. Werden diese über diese Temperatur erwärmt oder ist es aus produktionstechnischen Gründen notwendig, Produkte mit einem niedrigeren Flammpunkt einzusetzen, sind strengere Maßstäbe bei der Zoneneinteilung anzulegen.

Abb. 3 Zoneneinteilung an einem manuellen Siebwaschplatz (Draufsicht) bei Verwendung eines Siebreinigers mit Flammpunkt > 40°C und < 55°C

Abb. 4 Zoneneinteilung an einem manuellen Siebwaschplatz (Vorderansicht) bei Verwendung eines Siebreinigers mit Flammpunkt > 40°C und < 55°C

4.1.3.3 Betrieb

4.1.4 Umweltschutz

4.2 Siebwasch- und Entschichtungsanlagen in getrennter Kammerbauweise

4.2.1 Kurzbeschreibung

Wasch- und Entschichtungsanlagen in getrennter Kammerbauweise sind Einrichtungen, in denen Siebdruckformen in einer geschlossenen Kammer mit einem Siebreiniger gereinigt und in einer weiteren geschlossenen Kammer mit einer Entschichterchemikalie behandelt werden. Das Material der Anlagen ist vorzugsweise Edelstahl. Die zu behandelnden Siebdruckformen werden entweder manuell oder automatisch in die jeweilige Kammer befördert und diese durch eine Tür verschlossen. Durch eine individuelle Programmautomatik wird das entsprechende Behandlungsprogramm gestartet. Nach einer Abtropfzeit kann die Siebdruckform der jeweiligen Behandlungskammer entnommen und weiteren Behandlungsschritten zugeführt werden.

Abb. 5 Siebwasch- und Entschichtungsanlage in getrennter Kammerbauweise

Zur Reinigung von Siebdruckformen gibt es zwei verschiedene Anlagentypen:

Die für die Behandlung notwendigen Chemikalien sind in separaten Vorratstanks untergebracht. Diese sind meistens neben oder unter der entsprechenden Behandlungskammer angeordnet. Die Chemikalien werden aus den Vorratstanks über Schläuche oder Rohrleitungen an die jeweilige Verwendungsstelle gepumpt und fließen anschließend meist per Schwerkraft wieder in den entsprechenden Vorratstank zurück.

Die Entfernung der Siebdruckschablone erfolgt in der Entschichterkammer entweder durch Aufsprühen der Entschichterchemikalie mit Druck oder durch bewegte Bürsten. Danach werden die Siebdruckformen in dieser Kammer noch mit Hochdruckwasser (Frisch- oder Kreislaufwasser) und eventuell mit Entfettungsmitteln behandelt und mit Frischwasser klargespült.

4.2.2 Gesundheitsschutz am Arbeitsplatz

4.2.2.1 Bau und Ausrüstung

4.2.2.2 Aufstellungsort

4.2.2.3 Betrieb

4.2.3 Explosionsschutz

4.2.3.1 Bau und Ausrüstung

Nach der Explosionsschutzrichtlinie 94/9/EG (ATEX 95) unterliegen Geräte mit potentieller Zündquelle in Zone 0 der Pflicht zur EG-Baumusterprüfung und nachfolgender Fertigungskontrolle oder alternativ der Einzelprüfung durch eine benannte Stelle.

Der Hersteller hat im Rahmen einer Gefahrenanalyse zu prüfen, ob die eingebauten nichtelektrischen Teile potentielle Zündquellen darstellen (EN 13463-1). Die Prüfung und das Ergebnis sind schriftlich zu dokumentieren. Bei mechanischen Geräten können das bewegte Teile, heiße Oberflächen oder elektrisch aufladbare Teile oder Flüssigkeiten sein.

Dazu zählen insbesondere:

Bei Absaugvorgängen nach dem Waschvorgang aus der Zone 0 nimmt durch die nachströmende Umgebungsluft die Konzentration des Lösemittels sehr rasch ab. Gemäß EN 129213 ist das Innere des Absaugventilators Zone 1, d.h. er muss Kategorie 2 G entsprechen. Zusätzlich kann zur Begrenzung der Lösemittelkonzentration in der Abluft ein Tropfenabscheider vorgesehen oder Frischluft auf der Saugseite des Ventilators zugemischt werden.

Unabhängig vom Flammpunkt der eingesetzten Siebreiniger gilt Folgendes:

Wenn Siebreiniger mit einem Flammpunkt > 40°C und < 55°C eingesetzt werden, gilt zusätzlich:

Wenn Siebreiniger mit einem Flammpunkt ≥ 55°C eingesetzt werden (= Typ B Reinigungsanlage gemäß EN 129213), gilt:

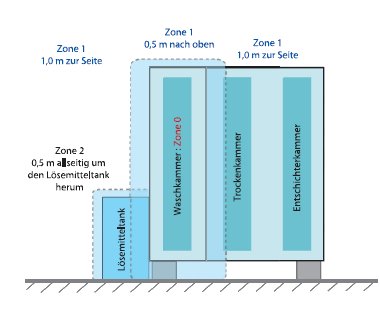

4.2.3.2 Aufstellungsort

| Zone 1: | ||

| 1,0 m |

|

|

|

||

| 0,5 m |

|

|

| Zone 2: | ||

| 0,5 m |

|

|

Siehe Abbildungen 6 + 7

Hinweis:

Nach Abschnitt 4.2.2.1 dürfen nur Lösemittel mit einem Flammpunkt > 40°C eingesetzt werden. Werden diese über diese Temperatur erwärmt oder ist es aus produktionstechnischen Gründen notwendig, Produkte mit einem niedrigeren Flammpunkt einzusetzen, sind strengere Maßstäbe bei der Zoneneinteilung anzulegen.

Abb. 6 Zoneneinteilung bei einer Siebwasch- und Entschichtungsanlage in getrennter Kammerbauweise (Draufsicht)

Abb. 7 Zoneneinteilung bei einer Siebwasch- und Entschichtungsanlage in getrennter Kammerbauweise (Vorderansicht)

4.2.3.3 Betrieb

4.2.4 Umweltschutz

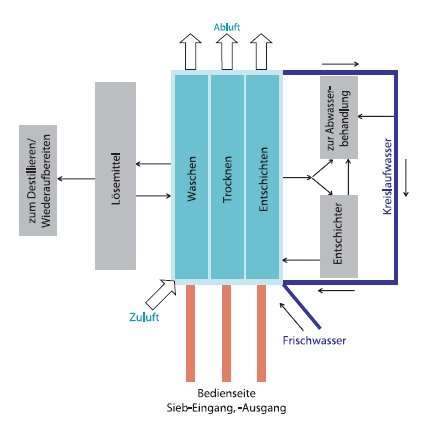

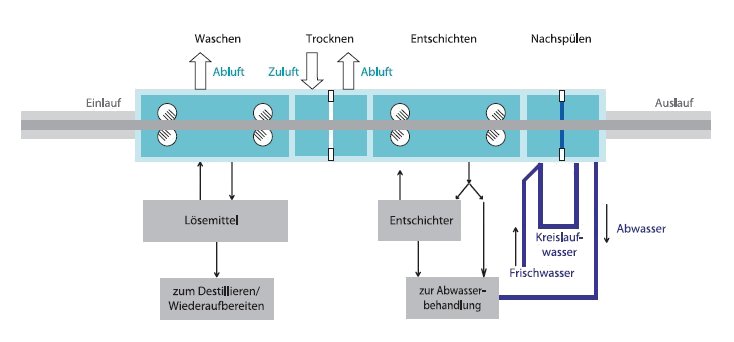

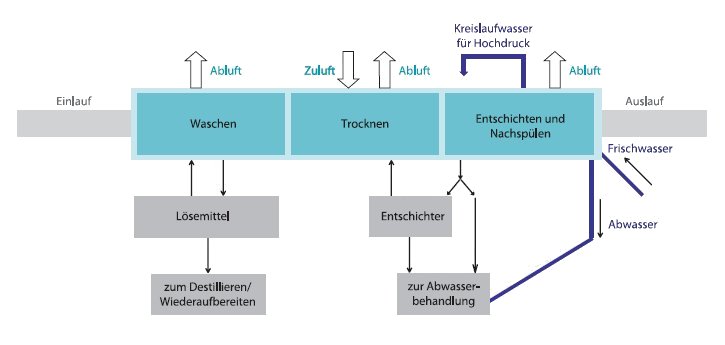

4.3 Inlineanlagen zum Waschen und Entschichten von Siebdruckformen

4.3.1 Kurzbeschreibung

Inlineanlagen zum Waschen und Entschichten von Siebdruckformen sind automatische Einrichtungen, in denen die Siebdruckformen in einer verketteten Anlage mit einem Siebreiniger gereinigt und mit einer Entschichterchemikalie behandelt werden. Hierzu sind zwei verschiedene Versionen gebräuchlich:

Abb. 8 Inline-Durchlaufanlage mit Bürsten

Abb. 9 Inline-Kammeranlage

Bei Inline-Durchlaufanlagen gibt es in der Regel zwei Anlagentypen zur Reinigung von Siebdruckformen:

Je nach Bauart der Anlage wird dabei der Siebreiniger mit Drücken größer oder kleiner 70 kPa (0,7 bar) versprüht.

Die für die Behandlung notwendigen Chemikalien sind in separaten Vorratstanks untergebracht. Diese sind meistens neben oder unter der entsprechenden Behandlungskammer angeordnet. Die Chemikalien werden aus den Vorratstanks über Schläuche und/oder Rohrleitungen an die jeweilige Verwendungsstelle gepumpt und fließen anschließend meist per Schwerkraft wieder in den entsprechenden Vorratstank zurück.

Die Entfernung der Siebdruckschablone erfolgt in der Entschichterkammer entweder durch Aufsprühen der Entschichterchemikalie mit Druck oder durch bewegte Bürsten. Es gibt Anlagensysteme, bei denen die Chemikalien zur Siebentschichtung im Kreislauf gefahren werden.

4.3.2 Gesundheitsschutz am Arbeitsplatz

4.3.2.1 Bau und Ausrüstung

4.3.2.2 Aufstellungsort

4.3.2.3 Betrieb

4.3.3 Explosionsschutz

4.3.3.1 Bau und Ausrüstung

Dazu zählen insbesondere:

Bei Absaugvorgängen nach dem Waschvorgang aus der Zone 0 nimmt durch die nachströmende Umgebungsluft die Konzentration des Lösemittels sehr rasch ab. Gemäß EN 129213 ist das Innere des Absaugventilators Zone 1, d.h. er muss Kategorie 2 G entsprechen. Zusätzlich kann zur Begrenzung der Lösemittelkonzentration in der Abluft ein Tropfenabscheider vorgesehen oder Frischluft auf der Saugseite des Ventilators zugemischt werden.

Unabhängig vom Flammpunkt der eingesetzten Siebreiniger gilt Folgendes:

Wenn Siebreiniger mit einem Flammpunkt > 40°C und < 55°C eingesetzt werden, gilt zusätzlich:

Wenn Siebreiniger mit einem Flammpunkt ≥ 55°C eingesetzt werden (= Typ B Reinigungsanlage gemäß EN 129213), gilt:

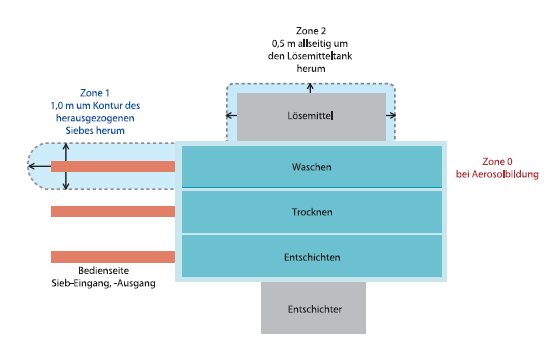

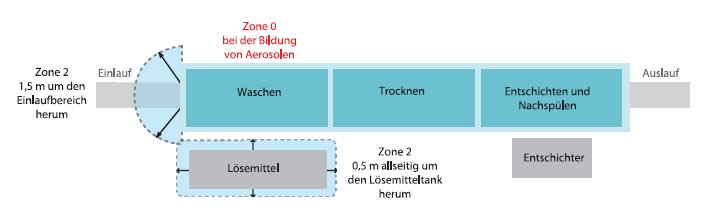

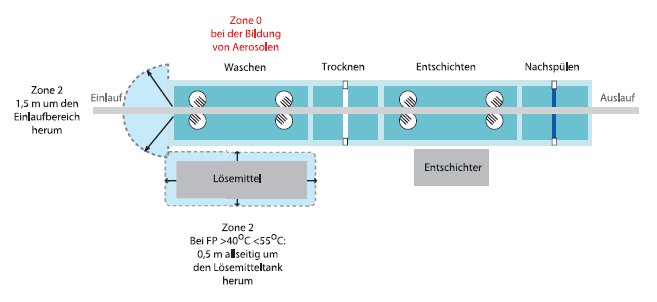

4.3.3.2 Aufstellungsort

4.3.3.2.1 Verwendung von Siebreinigern mit Flammpunkten > 40 und < 55°C

| Zone 2: | ||

| 1,5 m |

|

|

| 0,5 m |

|

|

| 0,5 m |

|

|

Hinweis:

Nach Abschnitt 3.3.2 Buchstabe a) dürfen nur Lösemittel mit einem Flammpunkt > 40 °C eingesetzt werden. Werden diese erwärmt oder ist es aus produktionstechnischen Gründen notwendig, Produkte mit einem niedrigeren Flammpunkt einzusetzen, sind strengere Maßstäbe bei der Zoneneinteilung anzulegen.

Abb. 10 Zoneneinteilung Inline-Kammeranlagen

Abb. 11 Zoneneinteilung bei Inline-Durchlaufanlagen

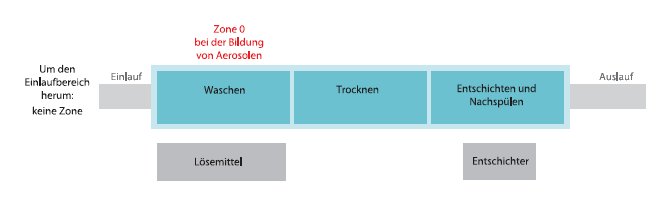

4.3.3.2.2 Verwendung von Siebreinigern mit Flammpunkten ≥ 55°C

Bei Verwendung von Siebreinigern mit Flammpunkten ≥ 55°C ist bei Inline-Kammeranlagen im Außenbereich keine Zone mehr vorhanden, da aufgrund der verschlossenen Türen keine Sprühnebel nach außen dringen.

Abb. 12 Inline-Kammeranlage (Flammpunkt ≥ 55 °C)

Bei Inline-Durchlaufanlagen ist aufgrund des ständig offenen Einlaufbereichs infolge eines möglichen Austritts von Sprühnebeln während des Waschvorgangs in seltenen Fällen mit explosionsfähiger Atmosphäre zu rechnen (vergleiche auch EN 12921-3). Wird der Einlaufbereich wirkungsvoll abgesaugt, kann die Ausweisung von Zone 2 um den Einlaufbereich ggf. entfallen, wenn dies in einer gesonderten Gefährdungsbeurteilung nachgewiesen wird.

Abb. 13 Inline-Durchlaufanlage (Flammpunkt ≥ 55 °C)

4.3.3.3 Betrieb

4.3.4 Umweltschutz

5 Sicherheitshinweise für Arbeiten an automatischen Siebwasch- und Entschichtungsanlagen durch den Anwender

5.1 Wartung durch Fachpersonal

Anlagen zur automatischen Reinigung und Entschichtung von Siebdruckformen müssen regelmäßig gewartet werden. Diese Wartungen dürfen nur von Personen mit der geeigneten Fachkunde, d.h. in der Regel nur durch Service-Monteure von Fachbetrieben durchgeführt werden.

5.2 Regelmäßige Prüfungen

Sind in explosionsgefährdeten Bereichen Einrichtungen oder Anlagen vorhanden, die wiederkehrende Prüfungen erfordern, muss der Betreiber in einer Gefährdungsbeurteilung die Prüffristen ermitteln und festlegen, wer diese Prüfungen durchführt (befähigte Person oder zugelassene Überwachungsstelle). Diese Prüfungen müssen fristgerecht durchgeführt werden, das Ergebnis der Prüfungen ist zu dokumentieren ( Betriebssicherheitsverordnung § 15).

Um die sicherheitsgerechte und optimale Funktionsfähigkeit der Wascheinrichtungen zu gewährleisten, ist darüber hinaus vom Anlagenbetreiber in der Gefährdungsbeurteilung festzulegen und in einer Betriebsanweisung für die Anlage aufzuführen, in welchen Zeiträumen Düsen und Bürsten gereinigt, Pumpenansaugstutzen überprüft und Filter gesäubert oder gewechselt werden müssen.

5.3 Gefahren bei Wartungsarbeiten

Folgende Gefahren können bei diesen Wartungsarbeiten entstehen:

5.4 Grundsätzliche Anforderungen

Unabhängig von der Bauart der Siebwaschanlage sind folgende Sicherheitsvorschriften zu beachten:

5.5 Spezielle Maßnahmen

5.5.1 Maßnahmen gegen Explosionsgefahr durch Funkenbildung bei Verwendung von Siebreinigern mit Flammpunkt < 55°C

5.5.2 Maßnahmen gegen Explosionsgefahr durch elektrostatische Entladungen bei Verwendung von Siebreinigern mit Flammpunkt < 55°C

5.5.3 Maßnahmen gegen Gesundheitsschäden durch Einatmen von Dämpfen

5.5.4 Maßnahmen gegen Flüssigkeitsspritzer auf die Haut oder Augen

5.5.5 Maßnahmen gegen Sturz- und Rutschgefahr

| Begriffe und Beschreibung der Arbeitsprozesse und Anlagenmerkmale | Anhang 1 |

1 Beschicken

Das Beschicken einer Siebwaschanlage kann entweder manuell oder über eine Beschickungseinrichtung erfolgen. Automatische Beschickungseinrichtungen unterliegen der EU-Maschinenrichtlinie 98/37 EG.

2 Siebwaschen

Zum Entfernen der Farbreste werden die Siebrahmen mit einem Siebreiniger gewaschen.

2.1 Typ A1 Reinigungsanlagen (EN 12921-3) sind Anlagen, in denen bei bestimmungsgemäßer Verwendung keine explosionsfähige Atmosphäre während des Normalbetriebes auftritt und bei denen die Flüssigkeit unter diesen Umständen die Grenztemperatur im Normalbetrieb nicht erreichen kann und in denen beim Versprühen von Flüssigkeiten keine explosionsfähige Atmosphäre durch Aerosole erzeugt werden kann.

ANMERKUNG: Die Bildung von Aerosolen hängt ab von der Form der Düse, den Produkteigenschaften (Dichte, Viskosität usw.) und dem Druck. Bei Drücken von < 70 kPa ist die Bildung von Aerosolen unwahrscheinlicher.

2.2 Typ A2 Reinigungsanlagen (EN 12921-3) sind Anlagen in denen bei bestimmungsgemäßer Verwendung keine explosionsfähige Atmosphäre während des Normalbetriebes auftritt und bei denen die Flüssigkeit unter diesen Umständen die Grenztemperatur im Normalbetrieb nicht erreichen kann und in denen beim Versprühen von Flüssigkeiten keine explosionsfähige Atmosphäre durch Aerosole erzeugt werden kann.

Diese Anlagen sind ausgestattet mit einem Heizsystem, einem Ultraschallschwinger, einer Umwälzpumpe oder anderen Heizquellen, deren Energie ausreicht, um die Reinigungsflüssigkeit bis zur Grenztemperatur zu erwärmen.

ANMERKUNG Die Bildung von Aerosolen hängt ab von der Form der Düse, den Produkteigenschaften (Dichte, Viskosität usw.) und dem Druck. Bei Drücken von < 70 kPa ist die Bildung von Aerosolen unwahrscheinlicher; dies muss aber für jeden Einzelfall nachgewiesen werden.

2.3 Typ B Reinigungsanlagen (EN 12921-3) sind Anlagen, in denen eine brennbare Waschflüssigkeit mit einem Sprühdruck von mehr als 70 kPa versprüht wird und in denen die Flüssigkeitstemperatur immer kleiner als oder gleich der Grenztemperatur ist. Unter den Begriff "brennbar" fallen auch Reiniger mit Flammpunkten über 100°C oder bestimmte wassergemischte Reiniger (s. unter Siebreiniger).

2.4 Siebreiniger

Der Siebreiniger ist in der Regel eine Zubereitung (Gemisch) aus organischen Lösemitteln, zum Teil auch in Verbindung mit Tensiden und Wasser. Eine Explosionsgefahr kann auch noch bei wassergemischten Reinigern bestehen, bei denen kein Flammpunkt feststellbar ist.

2.5 Sprühen ist ein Versprühen von Waschflüssigkeiten mit einem Sprühdruck von mehr als 70 kPa (0,7 bar).

2.6 Spülen ist ein Verarbeiten von Waschflüssigkeiten mit einem Sprühdruck von weniger als 70 kPa (0,7 bar).

2.7 Grenztemperatur ist die Temperatur des Flammpunktes einer Reinigungsflüssigkeit abzüglich einer Sicherheitstoleranz von mindestens 15 K bei organischen Lösemittelgemischen.

2.8 Gefährliche Aufladung von Waschflüssigkeiten. Um gefährliche Aufladung von Waschflüssigkeiten bei stark ladungserzeugenden Prozessen, wie z.B. Versprühen bei Sprühdrücken über 70 kPa (0,7 bar), zu vermeiden, müssen alle Anlagenteile und das Waschgut leitfähig miteinander verbunden und elektrostatisch geerdet sein. Bei Besprühen von im trockenen Zustand nicht leitfähigen Geweben von Siebdruckformen kann das durch die Verwendung eines leitfähigen Siebreinigers (Leitfähigkeit >10-9 S/m) realisiert werden.

2.9 Tropfen- oder auch Aerosolabscheider ist eine Einrichtung in einem Lüftungsrohr der Reinigungsanlage zum Verringern der Tröpfchenkonzentration, so dass die abgesaugte Luft nicht mehr explosionsfähig ist.

3 Siebentschichten

Nach dem Drucken wird die Schablone in den meisten Fällen wieder entfernt. Dazu wird nach dem Reinigen mit einer Entschichterlösung die Kopierschicht gelöst und mit Wasser ausgespült.

4 Geisterbild entfernen

Nach dem Entschichten bleiben manchmal Rückstände in den Gewebefäden zurück. Diese Rückstände werden Geisterbild genannt und in einem separaten Arbeitsgang mit speziellen Chemikalien ("Geisterbildentferner") beseitigt.

5 Trocknen

An das Entschichten des Drucksiebes schließt sich ein Trockenprozess an, um das Drucksieb wieder fertig zum Auftragen der nächsten Kopierschicht zu bekommen.

Zoneneinteilung und Gerätegruppen

1 Flammpunkt

Niedrigste Temperatur, bei der unter vorgeschriebenen Versuchsbedingungen eine Flüssigkeit brennbares Gas in solcher Menge freisetzt, dass bei Kontakt mit einer wirksamen Zündquelle sofort eine Flamme auftritt (EN 13237:2003)

2 Explosionsfähige Atmosphäre

Gemisch aus Luft und brennbaren Gasen, Dämpfen, Nebeln oder Stäuben unter atmosphärischen Bedingungen, in dem sich der Verbrennungsvorgang nach erfolgter Entzündung auf das gesamte unverbrannte Gemisch überträgt (EN 13237:2003)

3 Zündquelle

Energiequelle, die stark genug ist, um eine explosionsfähige Atmosphäre zu zünden

4 Zoneneinteilung

Die Zoneneinteilung ist die Aufteilung von Betriebsbereichen in gefährdete Bereiche und nicht gefährdete Bereiche und eine Unterteilung der gefährdeten Bereiche in Zonen:

Zone 0Bereich, in dem explosionsfähige Atmosphäre als Mischung brennbarer Stoffe in Form von Gas, Dampf oder Nebel mit Luft ständig oder langzeitig oder häufig vorhanden ist (siehe Anhang B.2 EN 1127-1:2007)

Zone 1

Bereich, in dem damit zu rechnen ist, dass explosionsfähige Atmosphäre als Mischung brennbarer Stoffe in Form von Gas, Dampf oder Nebel mit Luft bei Normalbetrieb gelegentlich auftritt (siehe Anhang B.2 EN 1127-1:2007)

Zone 2

Bereich, in dem bei Normalbetrieb nicht damit zu rechnen ist, dass explosionsfähige Atmosphäre als Mischung brennbarer Stoffe in Form von Gas, Dampf oder Nebel mit Luft auftritt, wenn sie aber dennoch auftritt, dann nur kurzfristig (siehe Anhang B.2 EN 1127-1:2007)

5 Gerätekategorien

Gerätekategorie 1, Gruppe II

Geräte dieser Kategorie sind zur Verwendung in Bereichen bestimmt, in denen ständig oder langzeitig oder häufig eine explosionsfähige Atmosphäre vorhanden ist, die aus einem Gemisch von Luft und Gasen, Dämpfen oder Nebeln oder Staub/Luft-Gemischen besteht. (Siehe 3.2.3 von EN 13463-1:2001)

ANMERKUNG: Geräte der Kategorie 1 sind für die Verwendung in Zone 0 geeignet.

Gerätekategorie 2, Gruppe II

Geräte dieser Kategorie sind zur Verwendung in Bereichen bestimmt, in denen damit zu rechnen ist, dass eine explosionsfähige Atmosphäre aus einem Gemisch von Luft und Gasen, Dämpfen oder Nebeln oder Staub/Luft-Gemischen gelegentlich auftritt. (Siehe 3.2.4 von EN 13463-1/AC:2002)

ANMERKUNG: Geräte der Kategorie 2 sind für die Verwendung in Zone 0 und Zone 1 geeignet

Gerätekategorie 3, Gruppe II

Geräte dieser Kategorie sind zur Verwendung in Bereichen bestimmt, in denen nicht damit zu rechnen ist, dass eine explosionsfähige Atmosphäre durch Gemische aus Luft und Gasen, Dämpfen oder Nebeln oder Staub/Luft-Gemischen auftritt, jedoch wenn sie doch auftritt, dann wahrscheinlich nur selten und kurzzeitig. Für nichtelektrische Betriebsmittel gilt, dass Geräte ihre eigenen potentiellen Zündquellen aufweisen, wenn sie bei bestimmungsgemäßer Verwendung (das schließt auch Funktionsstörungen usw. in einem von der jeweiligen Gerätekategorie abhängigen Umfang mit ein - siehe Anhang I der Richtlinie) in einem explosionsgefährdetem Bereich diesen entzünden können, sofern keine konkreten Sicherheitsmaßnahmen eingeleitet werden. Daher müssen die Geräte den geforderten Schutzgrad sicherstellen (ATEX Guideline August 2008). Siehe 3.2.5 von EN 13463-1/AC:2002)

ANMERKUNG: Geräte der Kategorie 3 sind für die Verwendung in Zone 2 geeignet.

Einen Überblick über die Zoneneinteilung und die Zuordnung von Geräten (Gerätekategorie nach 94/9/EG) für die entsprechenden Zonen ist in der folgenden Tabelle dargestellt.

Bestehen bei der Einteilung in Zonen Zweifel, so sollte sich in dem gesamten explosionsgefährdeten Bereich der Umfang der Schutzmaßnahmen nach der jeweils höchstmöglichen Wahrscheinlichkeit des Auftretens gefährlicher explosionsfähiger Atmosphäre richten. In solchen Fällen empfiehlt sich das Einschalten einer fachkundigen Stelle. In den Zonen 0 und 1 dürfen nur elektrische Betriebsmittel verwendet werden, für die eine Konformitätsbescheinigung oder Baumusterprüfbescheinigung vorliegt. In Zone 0 jedoch nur solche, die hierfür ausdrücklich zugelassen sind. In der Zone 2 dürfen elektrische Betriebsmittel eingesetzt werden, die den grundlegenden Sicherheitsanforderungen der Richtlinie 94/9/EG entsprechen und für die eine Konformitätserklärung des Herstellers vorliegt. Selbstverständlich dürfen in Zone 2 auch Betriebsmittel eingesetzt worden, die für die Zone 0 und 1 bescheinigt sind.

Für nichtelektrische Betriebsmittel gilt, dass Geräte ihre eigenen potentiellen Zündquellen aufweisen, wenn sie bei bestimmungsgemäßer Verwendung (das schließt auch Funktionsstörungen usw. in einem von der jeweiligen Gerätekategorie abhängigen Umfang mit ein - siehe Anhang I der Richtlinie) in einem explosionsgefährdeten Bereich diesen entzünden können, sofern keine konkreten Sicherheitsmaßnahmen eingeleitet werden. Daher müssen die Geräte den geforderten Schutzgrad sicherstellen (ATEX Guideline August 2008).

| Definition (94/9/EG): Explosionsfähige Atmosphäre ist vorhanden: |

Zone | Verwendbare Gerätekategorie | |

| ständig oder langzeitig oder häufig | Zone 0

Zone 20 |

Gase, Dämpfe, Nebel

Stäube |

Kategorie 1 G

Kategorie 1 D |

| gelegentlich | Zone 1

Zone 21 |

Gase, Dämpfe, Nebel

Stäube |

Kategorie 2 G

Kategorie 2 D |

| selten oder kurzfristig | Zone 2

Zone 22 |

Gase, Dämpfe, Nebel

Stäube |

Kategorie 3 G

Kategorie 3 D |

| Anhang 2 |

Auszüge aus der EN 1010, EN 1010-1: 2005-03

5.2.4 Explosionsschutz

5.2.4.1 Alle elektrischen und nichtelektrischen Betriebsmittel und deren Komponenten, die zur Verwendung in potentiell explosionsfähigen Atmosphären bestimmt sind, müssen nach den Grundsätzen guter technischer Praxis konstruiert und gebaut sein und den erforderlichen Kategorien der Betriebsmittel Gruppe II entsprechen, um die Vermeidung von Zündquellen sicherzustellen, wie in 5.3 der EN 1127-1:1997 gefordert. Zur Festlegung der Kategorie der Betriebsmittel muss eine entsprechende Zündungs-Gefährdungsanalyse nach 5.2 der EN 13463- 1:2001 durchgeführt werden.

5.2.4.2 Explosionsschutzmaßnahmen sind nicht erforderlich für Maschinen, in denen keine brennbaren Flüssigkeiten mit einem Flammpunkt unter 55 °C verwendet und bei denen betriebsmäßig keine brennbaren Flüssigkeiten aufgesprüht oder über ihren Flammpunkt erhitzt werden. Alle anderen Maschinen müssen entsprechend den Anforderungen der EN 1127-1:1997 in Übereinstimmung mit den in Anhang a gegebenen Zone- Bedingungen konstruiert sein.

ANMERKUNG 1 Waschanlagen von Druckmaschinen siehe 5.6.7 des EN 1010-2:2006.

ANMERKUNG 2 Das betriebsmäßige Erhitzen von brennbaren Flüssigkeiten ist z.B. erforderlich in Film- und Druckplatten- Entwicklungsgeräten mit Badheizung. Angaben über leitfähige Fußböden in der Betriebsanleitung siehe 7.2.4.

5.2.4.3 Elektrische Betriebsmittel

5.2.4.3.1 Alle elektrischen Betriebsmittel zur Verwendung in Bereichen, in denen mit der Entstehung von explosionsfähigen Atmosphären aus Gas, Dämpfen, Nebel oder Stäuben zu rechnen ist, müssen den Anforderungen der EN 50014 entsprechen. Gegebenenfalls können diese Anforderungen je nach Bedarf durch EN 50015:1998, EN 50016:1995, EN 50017:1998, EN 50018:2000, EN 50019:2000, EN 50020:1994 und EN 50039:1980 ergänzt oder modifiziert werden.

5.2.4.3.2 Betriebsmittel der Gruppe II Kategorie 1G, 2G oder 3G zur Verwendung in einem bestimmten Bereich müssen nach Abschnitt 5 der EN 60079-14:1998 ausgewählt sein.

5.2.4.3.3 Betriebsmittel der Gruppe II Kategorie ID, 2D oder 3D zur Verwendung in einem bestimmten Bereich müssen nach EN 50281-1-2:1999 ausgewählt sein.

5.2.4.4 Nichtelektrische Betriebsmittel

5.2.4.4.1 Alle nichtelektrischen Betriebsmittel zur Verwendung in Bereichen, in denen mit der Entstehung von explosionsfähigen Atmosphären aus Gas, Dämpfen, Nebel und Stäuben zu rechnen ist, müssen den Anforderungen von EN 13463-1:2001 und prEN 13463-5:2003 genügen sowie den gegebenenfalls anzuwendenden Normen für die jeweilige Art der Entzündung.

5.2.4.4.2 Bei Betriebsmitteln der Gruppe II Kategorie 1G oder ID zur Verwendung in Zone 0 oder 20 darf auch bei zu erwartenden oder bei selten auftretenden Störungen keine wirksame Zündquelle vorhanden sein.

5.2.4.4.3 Bei Betriebsmitteln der Gruppe II Kategorie 2G oder 2D zur Verwendung in Zone 1 oder 21 darf auch unter normalen Betriebsbedingungen oder bei zu erwartenden Störungen keine wirksame Zündquelle vorhanden sein.

5.2.4.4.4 Bei Betriebsmitteln der Gruppe II Kategorie 3G oder 3D zur Verwendung in Zone 2 oder 21 darf auch unter normalen Betriebsbedingungen keine wirksame Zündquelle vorhanden sein.

5.2.4.5 Die maximale Oberflächentemperatur von Komponenten der Kategorie 1 und 2 nichtelektrischer Betriebsmittel, bei denen mit einem Kontakt mit explosionsfähigen Atmosphären zu rechnen ist, sowie die Temperatur der explosionsfähigen Atmosphäre dürfen 80 % der Zündtemperatur der Gase oder Dämpfe in °C nicht überschreiten. Die Oberflächentemperatur von heißen Teilen, bei denen die Gefahr des Kontaktes mit Staubwolken besteht, darf 2/3 der niedrigsten Zündtemperatur der Staubwolke in °C nicht überschreiten.

5.2.4.6 Wo das Absetzen von glimmfähigen Stäuben nicht zwangsläufig verhindert werden kann, darf die Oberflächentemperatur aller Komponenten von nichtelektrischen Betriebsmitteln die um 75 K verminderte niedrigste Zündtemperatur der möglichen Staubschicht nicht überschreiten. Siehe prEN 50281-1-3:2002.

5.2.4.7 Bremsen und Kupplungen müssen so gebaut sein, dass sie nicht als Zündquelle wirksam werden können entsprechend prEN 13463-5:2003.

5.2.4.8 Unerwünschte elektrostatische Aufladungen müssen durch Erdung und Kopplung aller metallischer Komponenten vermieden sein.

ANMERKUNG Weitere Informationen über dieses Thema sind dem CENELEC-Bericht R044-001 "Sicherheit von Maschinen - Richtlinien und Empfehlungen zur Vermeidung von Gefährdungen durch elektrostatische Aufladung" zu entnehmen.

5.2.4.9 Schläuche und Rohre zum Absaugen brennbarer Stäube und sonstiger brennbarer Stoffe (Papier, Kunststoff etc.) müssen elektrisch leitfähig und elektrostatisch geerdet sein (Ableitwiderstand kleiner als 106 &). Ein entsprechender Hinweis muss in der Betriebsanleitung enthalten sein.

5.2.4.10 Schläuche und Rohre für Farben, Beschichtungs- und Imprägnierungsmaterial und Klebstoffe sowie zum Absaugen von Lösungsmitteldämpfen müssen elektrisch leitfähig und elektrostatisch geerdet sein (Ableitwiderstand kleiner als 106 Ω).

ANMERKUNG Hinweis in der Betriebsanleitung siehe 7.2.4.

5.2.4.11 Der Abstand zwischen elektrischem Antriebsmotor und Rührwerk für die Viskositätsregelung und dem Begrenzungsflansch des Rührwerks muss mindestens 50 mm betragen (so genannte Laterne). Es empfiehlt sich auch, auf der Welle eine Scheibe anzubringen, um die Schutzfunktion zu verbessern.

5.2.4.12 Der elektrische Antriebsmotor für das Umpumpwerk an Vorratsbehältern für Farben, Beschichtungs- und Imprägniermaterial und Klebstoffe muss in der Zündschutzart nach EN 50018:2000 ausgeführt sein. Wenn der Motorschutzschalter direkt an der Pumpe angebracht ist, ist EN 50019:2000 ausreichend.

Anhang a (informativ) Zoneneinteilung für Druck- und Veredelungsmaschinen (gemäß 5.2.4)

Die Norm EN 1127-1 beschreibt Verfahren zur Festlegung von gefährlichen Situationen, die zu einer Explosion führen können. Sie enthält eine detaillierte Beschreibung der konstruktiven und baulichen Maßnahmen, mit denen die geforderte Sicherheit erzielt werden kann.

Sie stellt die Beziehung zwischen Kategorien und Zonen dar sowie die in den einzelnen Zonen zulässigen Betriebsmittel.

Angaben über die Steuerung und Klassifizierung von Gefahrenbereichen für Gase und Dämpfe durch Lüftung sind enthalten in EN 60079-10:2001.

Angaben über die Klassifizierung von Gefahrbereichen durch Stäube sind enthalten in prEN 50281-1-3:2002.

Nachstehend folgt ein Beispiel für die Zoneneinteilung verschiedener Maschinen, die je nach den vorhandenen Be- und Entlüftungsmöglichkeiten und Aufstellungsort der Maschine unterschiedlich sein kann:

A.7 Auswaschmaschinen, Waschmaschinen, in denen brennbare Flüssigkeiten mit einem Flammpunkt unter 55°C verwendet werden

Zone 0: Das Innere der Maschine.

Zone 1: Der Bereich der Maschine in einem Umkreis von 5,0 m allseitig und die senkrechte Projektion dieses Bereiches bis zum Fußboden sowie bis zu einer Höhe von 1,5 m über der Maschine.

EN 1010-2: 2006

5.6.7 Druckform-, Walzen- und Rakelwaschanlagen

5.6.7.1 An externen Druckform-,Walzen- und Rakelwaschanlagen muss eine Gefährdung der beschäftigten Personen durch Austritt von Waschmittel verhindert sein. Möglichkeiten zur Verhinderung der Gefährdung sind eine oder mehrere der folgenden Maßnahmen:

Gefährdungen der beschäftigten Personen können z.B. entstehen durch die Einwirkung von Gefahrstoffen oder durch Bildung explosionsfähiger Atmosphäre.

5.6.7.2 Bei Verwendung von Lösemitteln mit einem Flammpunkt unter 55 °C oder wenn durch das Versprühen der Waschmittel mit Explosionsgefahren zu rechnen ist, müssen alle Teile im Inneren von externen Druckform-, Walzen- und Rakelwaschanlagen elektrisch leitfähig miteinander verbunden und elektrostatisch geerdet sein (Ableitwiderstand kleiner 106Ω).

Wenn die Anlagen nur mit einem Waschmittel über 55 °C betrieben werden dürfen, muss dies in der Betriebsanleitung angegeben sein (siehe 7.1.8).

5.6.7.3 An externen Druckform-, Walzen- und Rakelwaschanlagen muss bei Verwendung von Lösemitteln mit einem Flammpunkt unter 55 °C eine Gefährdung durch unbeabsichtigt austretendes Lösemittel, z.B. infolge von Leckagen oder Umpumpvorgängen, entsprechend 6.2.3.2 der EN 1127-1:1997 verhindert sein. Ein unbeabsichtigtes Austreten in nicht explosionsgeschützte Bereiche kann verhindert werden durch Installation geeignet dimensionierter Auffangwannen.

Auszug aus der Europäischen Explosionsschutzrichtlinie 94/9/EG (ATEX 95)

KAPITEL I - Anwendungsbereich, Inverkehrbringen und freier Warenverkehr

Artikel 1

Artikel 5

KAPITEL II - Konformitätsbewertungsverfahren

Artikel 8

KAPITEL III - CE-Konformitätskennzeichnung

Artikel 10

Anhang I - Entscheidungskriterien für die Einteilung der Gerätegruppen in Kategorien

Anhang II - Grundlegende Sicherheits- und Gesundheitsschutzanforderungen für die Konzeption und den Bau von Geräten und Schutzsystemen zur bestimmungsgemäßen Verwendung in explosionsgefährdeten Bereichen

Anhang VI - Modul: Konformität mit der Bauart

Anhang VII - Modul: Qualitätssicherung Produkt

Anhang VIII - Modul: Interne Fertigungskontrolle

| Abbildungsverzeichnis |

Anhang 3 |

| Abb. 1 | Manueller Siebwaschplatz |

| Abb. 2 | Lüftung im Raum mit manuellem Siebwaschplatz |

| Abb. 3 | Zoneneinteilung an einem manuellen Siebwaschplatz (Draufsicht) bei Verwendung eines Siebreinigers mit Flammpunkt > 40°C und < 55 °C |

| Abb. 4 | Zoneneinteilung an einem manuellen Siebwaschplatz (Vorderansicht) bei Verwendung eines Siebreinigers mit Flammpunkt > 40°C und < 55 °C |

| Abb. 5 | Siebwasch- und Entschichtungsanlage in getrennter Kammerbauweise |

| Abb. 6 | Zoneneinteilung bei einer Siebwasch- und Entschichtungsanlage in getrennter Kammerbauweise (Draufsicht) |

| Abb. 7 | Zoneneinteilung bei einer Siebwasch- und Entschichtungsanlage in getrennter Kammerbauweise (Vorderansicht) |

| Abb. 8 | Inline-Durchlaufanlage mit Bürsten |

| Abb. 9 | Inline-Kammeranlage |

| Abb. 10 | Zoneneinteilung Inline-Kammeranlagen |

| Abb. 11 | Zoneneinteilung bei Inline-Durchlaufanlagen |

| Abb. 12 | Inline-Kammeranlage (Flammpunkt ≥ 55°C ) |

| Abb. 13 | Inline-Durchlaufanlage (Flammpunkt ≥ 55°C ) |

1) ATEX 95 und ATEX 137 sind umgangssprachliche Begriffe. Sie leiten sich aus der französischen Abkürzung für explosionsfähige Atmosphären ab und resultieren aus dem Inkrafttreten der Richtlinien während der französischen Ratspräsidentschaft. Da sie in Fachkreisen aus Vereinfachungsgründen weithin Verwendung finden, werden sie auch in dieser BGI benutzt.

|

ENDE |  |

(Stand: 24.07.2025)

Alle vollständigen Texte in der aktuellen Fassung im Jahresabonnement

Nutzungsgebühr: ab 105.- € netto

(derzeit ca. 7200 Titel s.Übersicht - keine Unterteilung in Fachbereiche)

Die Zugangskennung wird kurzfristig übermittelt

? Fragen ?

Abonnentenzugang/Volltextversion