|

zurück |  |

Die drei aufgeführten Stoffe (Dichlormethan, TRI, PER) sind als krebsverdächtig eingestuft.

Wenn CKW eingeatmet werden, kann es zu Übelkeit, Schwindel, Kopfschmerz und Rauschzuständen kommen. Sehr hohe Konzentrationen können zum Tode führen.

Bild 8-3: Materialaufgabe einer geschlossenen Entfettungsanlage

Jedoch werden durch CKW nicht nur die Werkstücke gründlich entfettet, sondern bei Hautkontakt auch die Haut. Ein Hautkontakt ist wegen möglicher Hauterkrankungen unbedingt zu vermeiden. Die BG-Regeln "Benutzung von Hautschutz" (BGR 197) und die BG-Information "Hautschutz in Metallbetrieben" (BGI 658) sind zu beachten.

Der offene Umgang mit Chlorkohlenwasserstoffen - zum Beispiel als Bestandteil der altbekannten Kaltreiniger - ist drastisch eingeschränkt oder gar verboten. Die BG-Regeln "Reinigen von Werkstücken mit flüssigen Reinigungsmitteln" (BGR 180) sind zu beachten.

Als Alternative kommt der Einsatz brennbarer Lösemittel wie

besonders dann in Betracht, wenn zum Beispiel aus verfahrenstechnischen Gründen wässrige Systeme ungeeignet erscheinen.

Kraftstoffe dürfen wegen des Benzolgehaltes keine Anwendung finden. Die Verwendung brennbarer und/oder explosionsfähiger Lösemittelgemische in Reinigungsanlagen erfordert die Installation von Explosionsschutzeinrichtungen.

Beim Einsatz von Kohlenwasserstoffgemischen sind - in Abhängigkeit von Aromaten-, n-Hexan- oder Cyclo-Isohexan-Gehalten - verschiedene Grenzwerte (nach TRGS 900) einzuhalten.

Zündquellen (Rauchen, offene Flammen, Schweißperlen, Schleiffunken, Schlagfunken, heiße Oberflächen, elektrostatische Aufladung) sind zu vermeiden.

Kaltreiniger wurden und werden speziell für die Entfettung in offener Arbeitsweise bei Raumtemperaturen eingesetzt.

Die im Handel - unter verschiedenen Bezeichnungen - angebotenen Lösemittel bzw. Lösemittelgemische enthielten früher häufig CKW zur Flammpunktunterdrückung. CKW-haltige Produkte finden nach Auskunft namhafter Hersteller heutzutage immer seltener Anwendung; die Forderung nach Ersatz dieser CKW-haltigen Produkte durch gefahrlosere Produkte (§ 16 Absatz 2 Gefahrstoffverordnung) wird zwar größtenteils heute schon erfüllt, aber leider noch nicht überall.

Viele lösemittelhaltige Kaltreiniger der neuen Generation basieren auf Kohlenwasserstoffgemischen (z.B. Paraffine, Benzine, Naphthene), die möglichst einen Flammpunkt über 55 °C aufweisen sollten.

Auch hier sind die Grenzwerte nach TRGS 900 einzuhalten. Zündquellen, Inhalation, Augen- und Hautkontakt sind zu vermeiden.

Je nach Prozentanteil gesundheitsschädlicher oder entzündlicher Komponenten müssen Kaltreiniger nach GefStoffV (Anhang II) und/oder nach der Verordnung über brennbare Flüssigkeiten ( VbF) gekennzeichnet werden. Durch unterschiedlich schnelle Verdampfung der Inhaltsstoffe (z.B. schnellere Verflüchtigung nicht brennbarer CKW) erhöht sich möglicherweise die Entflammbarkeit des betreffenden Produktes nach längerem Gebrauch.

Auch ist darauf zu achten, dass schwer entflammbare Produkte bei Vergrößerung der Oberfläche (z.B. durchtränkte Kleidung, Versprühen) leichter entflammen als die vorliegende Flüssigkeit selbst.

Da die Einzelkomponenten der Zubereitung teilweise bewusst unterhalb der Kennzeichnungsgrenze gewählt werden, sollte beachtet werden, dass ein nicht kennzeichnungspflichtiger Kaltreiniger noch lange kein ungefährlicher Arbeitsstoff ist.

Nach § 14 der GefStoffV muss der Produkthersteller, -lieferant oder -einführer ein vollständig ausgefülltes Sicherheitsdatenblatt mitliefern.

Die Anforderungen nach Anhang I Nr. 5 der GefStoffV und nach TRGS 220 müssen erfüllt werden.

Eine Alternative zu den organischen Lösemitteln sind die Reiniger auf wässriger Basis. Die Emission von Gefahrstoffen ist hier wegen der schwerflüchtigen Bestandteile deutlich reduziert.

Sie reinigen nach einem anderen Wirkungsprinzip und werden häufig durch Hochdruck- oder Dampfstrahlverfahren mit Flüssigkeitsstrahlern, durch Anwendung höherer Temperaturen, durch Ultraschall etc., unterstützt.

Bild 8-4: Alkalische Entfettungsanlage mit Ultraschallunterstützung

(Beim Verarbeiten von Säuren und Laugen wird das Benutzen der Kombination Schutzschild und Schutzbrille dringend empfohlen)

Es handelt sich hier um Vielkomponentengemische, die zumeist nicht so universell einsetzbar sind, wie die o.a. organischen Lösemittel. Auskünfte hinsichtlich der Einsetzbarkeit in der Praxis sollten deshalb von den Produktherstellern eingeholt werden. Zur Lösung der vielfältigen Reinigungsprobleme befindet sich deshalb eine große Anzahl von

Reinigern im Handel.

Von den Inhaltsstoffen dieser Reiniger (Laugen, wie z.B. Natriumhydroxid, Tenside, Amine, Komplexbildner, Korrosionsinhibitionen, Silikate, Phosphate, Konservierungsmittel u.a.) können ebenfalls Gesundheitsgefährdungen ausgehen, die aber in erster Linie die Haut betreffen. So sind wegen der zum Teil ätzenden, reizenden und entfettenden Wirkungen der Konzentrate und Gebrauchslösungen Augen-, Haut- und Schleimhautkontakte durch Tragen geeigneter Personenschutzausrüstung (vgl. BGI 658) Gesichtsschutz, Brille, Körperschutz, Handschuhe, Stiefel, Hautschutzpräparate zu vermeiden.

Die ätzende Wirkung von Säuren und Laugen nimmt mit steigender Temperatur, steigender Konzentration und längerer Kontaktzeit zu.

Krebsverdächtige Stoffe sollten als Komponenten nicht im Produkt vorhanden sein. Wie bei den Kühlschmierstoffen sollte aus Gründen einer möglichen Nitrosaminbildung der Anteil an sekundären oder verkappten sekundären Aminen im angelieferten Produkt 0,2 Gew. -% nicht übersteigen.

Bei bestimmten Reinigungsverfahren, die mit einer Anätzung der Oberfläche verbunden sind, kann eine explosionsfähige Atmosphäre durch Wasserstoffentwicklung gebildet werden; der Produktlieferant ist hier im Einzelnen zu befragen.

Das Einatmen von Aerosolen ist zu vermeiden.

Bei Einsatz der wässrigen Reiniger tritt eine Verlagerung der Umweltproblematik von der Abluftseite auf die Abwasserseite auf. Infolgedessen haben die Betreiber von Reinigungsanlagen auf wässriger Basis Abwasseraufbereitungsanlagen zu installieren und/oder eine sachgerechte Entsorgung der Rückstände zu gewährleisten.

In der letzten Zeit haben sich Reinigungsmittel auf der Basis von Pflanzenölester für viele Reinigungsvorgänge in der Metallindustrie als geeignet erwiesen. U.a. ist die relative Verdunstungszahl, auch gegenüber A-III-Testbenzinen, sehr gering, wodurch die inhalative Belastung des Anwenders sehr minimiert wird. Die Metall-Berufsgenossenschaften können im Einzelfall um Auskunft gebeten werden.

Für alle Reinigungsarbeiten sind nach § 20 GefStoffV Betriebsanweisungen zu erstellen und Unterweisungen durchzuführen.

9 Gefahrstoffe beim Beizen

Beim Beizen sollen Zunder, Rost und andere Metallverbindungen von der Oberfläche der Werkstücke durch chemische Behandlung entfernt werden. Als Beizmittel werden überwiegend verdünnte Säuren, beispielsweise Schwefel-, Salz-, Fluss-, Phosphor-, Salpetersäure, eingesetzt. Beizpasten enthalten u.a. ebenfalls diese Säuren; beim Umgang mit ihnen ist grundsätzlich mit ähnlichen Gefährdungen zu rechnen.

Säuren sind farblose bis gelbliche Flüssigkeiten, die je nach Konzentration wasserähnlich bis ölig sind und Indikatorpapier rot färben.

Auch Laugen, u. a. natronlaugehaltige Zubereitungen, werden z.B. zum Beizen von Aluminiumoberflächen eingesetzt.

Laugen sind ebenfalls zumeist farblose, wasserklare, sich seifig anfühlende Flüssigkeiten, die Indikatorpapier blau färben.

Die o. a. Stoffe und Zubereitungen zur Herstellung von Beizbädern und Beizpasten unterliegen der Kennzeichnungspflicht nach den §§ 5 bis 14 der Gefahrstoffverordnung ( GefStoffV). Produkte, die weder mit Kennzeichnung oder Gefahrensymbolen auf Verpackung oder Behälter noch mit einem Sicherheitsdatenblatt nach § 14 GefStoffV angeliefert werden, dürfen nicht mehr akzeptiert werden.

Auf folgende Gefährdungen, die von den hier eingesetzten Produkten ausgehen können, und auf entsprechende Maßnahmen muss hingewiesen werden:

Hautgefährdungen

Die ätzenden Wirkungen von Säuren und Laugen nehmen mit steigender Konzentration und Temperatur zu.

Hautschädigungen durch Laugen sind in der Regel tiefgreifender als die durch Säuren gleicher Konzentration. Nur die giftige Flusssäure, die in Edelstahlbeizen vorkommt, verursacht sehr schnell schwere und schwer heilende Verätzungen, wenn die Konzentration sieben Gewichtsprozente erreicht.

Die Benutzung einer geeigneten, dichten und haltbaren Personenschutzausrüstung (z.B. Handschuhe, Gummischürze, Gummistiefel) muss vorgeschrieben werden. Auf geeignete vorbeugende Hautschutzpräparate und deren Benutzung sollte gegebenenfalls in einem Hautschutzplan hingewiesen werden. Siehe auch BGI 658 "Hautschutz in Metallbetrieben".

Gefährdung der Augen

Besonders beim Ansetzen der Beizbäder, also meistens beim Verdünnen der Säuren mit Wasser und/oder Mischen mit anderen Säuren, kann sehr viel Lösungswärme frei werden. Diese Tatsache kann zum plötzlichen Verspritzen von Säuren führen. Um dieses zu verhindern, muss immer zuerst das Wasser und dann - langsam und unter ständigem Rühren - die Säure oder Lauge zugegeben werden.

Durch die Benutzung geeigneter Abfülleinrichtungen, wie z.B. Heber oder Dosierhähne - möglichst an fest installierten Stationen -, wird die Gefährdung minimiert.

Selbstverständlich sind beim Umgang mit Säuren und Laugen die Augen durch dicht anliegende Schutzbrillen oder durch Gesichtsvisiere, welche das Gesicht vollständig abdecken, gegen Spritzer zu schützen.

Gefährdungen durch Einatmung

Dämpfe und Aerosole (Nebel), die aufgrund von Badbewegungen oder erhöhter Temperatur freigesetzt werden, verätzen die Luftwege - in Abhängigkeit von ihrer Konzentration - mehr oder weniger schnell und tief.

Flusssäuredämpfe und "Nitrose- Gase" (Stickoxide), die bei fluss- und/oder salpetersäurehaltigen Beizen emittiert werden können, werden zusätzlich als giftig bzw. sehr giftig eingestuft. Stickoxide sind in niedriger Konzentration farblos, jedoch in höherer Konzentration braun. Außerdem können Schäden der Zähne durch Säuredämpfe oder - aerosole entstehen.

Alle Stellen, an denen diese Dämpfe, Gase und Aerosole entstehen, müssen eingehaust oder abgesaugt werden. Bei unzureichender Lüftung oder Absaugung sind - nach Ausschöpfung aller technischen und zumutbaren Möglichkeiten - zusätzliche geeignete Atemschutzgeräte (vgl. BG-Regeln "Einsatz von Atemschutzgeräten", BGR 190) zu benutzen.

Gefährdungen durch Wasserstoffentwicklung

Säuren reagieren mit vielen Metallen unter Bildung des hochentzündlichen Wasserstoffgases; Wasserstoff bildet mit dem Sauerstoff der Luft einen sehr breiten Explosionsbereich. Diese Tatsache ist bei den Schutzmaßnahmen und den Verhaltensregeln zu berücksichtigen.

Weitere Maßnahmen

Es sind arbeitsbereichs- und stoffbezogene Betriebsanweisungen nach § 20 GefStoffV zu erstellen, in denen u.a. die Gefährdungen und Maßnahmen aufgeführt sind; das ausgesuchte Personal ist regelmäßig (mindestens einmal pro Jahr) zu unterweisen.

In den betreffenden Arbeitsbereichen müssen stets einsatzbereite Notduschen vorhanden sein.

Tiefer liegende Becken sind durch Geländer gegen das Hineinfallen von Personen abzusichern.

Bild 9-1: Einsetzen von Werkstücken in ein Beizbad

(Beim Verarbeiten von Säuren und Laugen wird das Benutzen der Kombination Schutzschild und Schutzbrille dringend empfohlen)

10 Gefahrstoffe beim Galvanisieren

Beim Galvanisieren werden Metalle aus entsprechenden wässrigen Metallsalzlösungen an einem Werkstück elektrolytisch abgeschieden. Die Metallabscheidung dient dem Korrosionsschutz, kann aber auch zur dekorativen und funktionellen Veredelung eingesetzt werden.

Eine grobe Unterteilung der metallabscheidenden Elektrolyte erfolgt in

Die sauren Elektrolyte enthalten meistens einfache Salze der Metalle, wie Sulfate und/oder Chloride gelöst in den jeweiligen Säuren, Schwefelsäure und/oder Salzsäure, z.B. Kaliumchromat/Chromtrioxid gelöst in Schwefelsäure (saure Galvanik).

Als neutrale Elektrolyte werden solche bezeichnet, die im schwach sauren bis schwach alkalischen pH-Bereich arbeiten. Dazu zählen Pyrophosphatelektrolyte sowie Gold- und Palladium-Nickel-Legierungselektrolyte (neutrale Galvanik).

Zu den alkalischen Elektrolyten zählen Elektrolyte, die freies Alkalicyanid enthalten, wie cyanidische Kupfer-, Zinn-, Cadmium-, Silber- und Goldelektrolyte (alkalisch cyanidische Galvanik).

Die Gefahren im galvanischen Betrieb gehen überwiegend von den Badflüssigkeiten aus - insbesondere von den sauren oder von den alkalisch cyanidischen Flüssigkeiten, die stark ätzend wirken und Augen- und Hautschädigungen verursachen können.

Da cyanidische Verbindungen nicht nur über die Haut aufgenommen werden können, sondern auch über den Magen, ist das Rauchen und das Aufbewahren und Einnehmen von Speisen und Getränken in entsprechenden Arbeitsbereichen verboten.

Beim Ansetzen dieser ätzenden Flüssigkeiten und beim Betrieb der Bäder ist ein Haut- und Augenkontakt zu vermeiden.

Geeignete persönliche Schutzausrüstungen für den Hand-, Gesichts- und Körperschutz sind in einer Betriebsanweisung für Gefahrstoffe - § 20 GefStoffV - festzulegen und zu verwenden. Unterweisungen beim Umgang mit den hier genannten ätzenden und giftigen Stoffen sind nach Gefahrstoffverordnung dringend geboten.

Wenn cyanidhaltige Bäder betrieben werden, ist insbesondere darauf zu achten, dass die cyanidhaltigen Verbindungen nicht mit Säuren in Berührung kommen, da sich sonst giftiges Blausäure-Gas (Bittermandel-Geruch!) bildet (getrennte Badabläufe).

Blausäure ist außerordentlich giftig beim Einatmen, Verschlucken und Berühren mit der Haut. Schon geringe Mengen dieser Substanz können sehr schnell zum Tode führen.

Neben den metallabscheidenden Bädern sind Vorbehandlungsbäder (Entfetten, Beizen, Dekapieren) und Nachbehandlungsbäder (Passivieren, Färben) erforderlich. Auch hier wird eine Vielzahl von ätzenden und giftigen Verbindungen eingesetzt.

Bild 10-1: Betrieb einer automatischen galvanotechnischen Anlage

Beim Betrieb von sauren Chrom- und Chromatierungsbädern sowie Nickel- und Cadmiumbädern ist auf die Freisetzung von Chrom-VI-, Nickel- und Cadmiumverbindungen in Form atembarer Tröpfchen/Aerosole am Arbeitsplatz zu achten.

Die hier eingesetzten Chrom-(VI)- und Cadmiumverbindungen sind nach der TRGS 905 als krebserzeugend eingestuft. Die eingesetzten löslichen Nickelsalze sind krebsverdächtig und fallen nach § 4a GefStoffV in die Kategorie K3.

In Entmetallisierungsbädern können Krebs erzeugende Nitrosamine entstehen, wenn mit Produkten auf Basis von sekundären und tertiären Aminen entmetallisiert wird. Deshalb sind Produkte auf Basis von Ammoniak oder primären Aminen zu verwenden.

Hautkontakt zu Chromat- und Nickelsalzen kann zur Sensibilisierung führen.

11 Gefahrstoffe bei der Beschichtung

Beschichtungsstoffe, wie z.B. Klar- oder Decklacke, Anstrichstoffe, Füller und Spachtelmassen, setzen sich aus einer Vielzahl von Rohstoffen zusammen.

Zur Reduzierung der Lösemittelemissionen werden z.B. in der Neuwagenlackierung bereits seit einiger Zeit Wasserbasislacke eingesetzt; u.a. deshalb sollen diese Lacktypen auch zukünftig verstärkt im Reparaturbereich Anwendung finden.

Bei Beschichtungsstoffen handelt es sich um Zubereitungen aus folgenden Komponenten:

Nach § 14 der GefStoffV und der TRGS 220 "Sicherheitsdatenblatt für gefährliche Stoffe und Zubereitungen" hat der Lieferant gefährliche Inhaltsstoffe und deren Gefährdungen zu benennen; bei verbleibenden Ungewißheiten ist er nach § 16 Absatz 3 der GefStoffV zu befragen.

Besonders die Spritzlackierung (mittels Druckluft-, Fließbecher- oder Airless-Verfahren) stellt ein stark gesundheitsgefährdendes Verfahren dar, da hier durch die stets vorhandene Aerosolbildung und Verdunstung der Lösemittel Haut- und Schleimhautkontakte sowie Inhalation aller Inhaltsstoffe möglich sind.

Beim Streichen, Rollen oder Tauchen besteht in der Regel nur eine Gefährdung durch Lösemitteldämpfe; bei Arbeiten in engen Räumen ist jedoch auch direkter Hautkontakt zum Produkt möglich.

Gefahren durch

Schutzmaßnahmen

Nach § 16 Abs. 2 GefStoffV muss der Arbeitgeber prüfen, ob nicht gefahrlosere Produkte - wie z.B. Wasserbasislacke oder Pulverlacke - eingesetzt oder emissionsärmere Verfahren verwendet werden können.

§ 19 der GefStoffV legt die Rangfolge der Schutzmaßnahmen fest. Folgende Punkte sind u.a. zu beachten:

Bild 11-1: Beschichten von Werkstücken. Halbmasken jedoch nur bei Kurzzeittätigkeit verwenden

12 Gefahrstoffe beim Schweißen und Schneiden

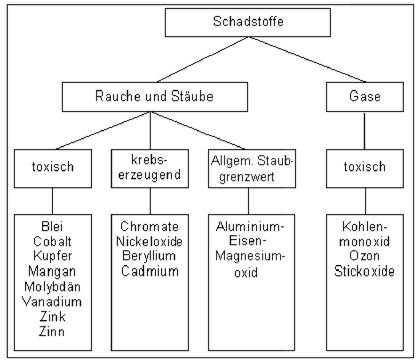

Neben toxischen Gasen treten bei den Schmelzschweißverfahren überwiegend Rauche und Stäube in der metalloxidischen Form auf.

Die Aufnahme in den Körper erfolgt über die Atemwege und kann zu Gesundheitsschäden führen.

Bild 12-1: Schadstoffe beim Schweißen

Die Art und Menge ist abhängig vom Schweißverfahren, vom Schweißzusatz, von den Werkstücken, deren Werkstoff und von den geometrischen Abmessungen.

Ferner vom Oberflächenzustand und von den erforderlichen schweißtechnischen Parametern, wie Schweißstrom und Spannung, Stromart und Polung, Schutzgasart, Brennergröße.

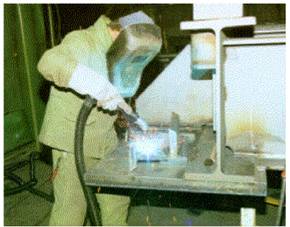

Bild 12-2: Lichtbogenhand-Schweißarbeiten

Bild 12-3: Schutzgasschweißen mit Rauchgas-Absaugbrenner

Stickoxide (NOx) - Nitrose-Gase - entstehen am Rand der Flamme oder des Lichtbogens durch Oxidation des Luftstickstoffes. Beim Einatmen können Lungenschädigungen entstehen.

Ozon (O3) bildet sich durch die intensive ultraviolette Strahlung aus dem Sauerstoff der Luft bei allen Lichtbogenverfahren, bei denen der Lichtbogen nicht abgedeckt ist und "blanke" Oberflächen (Alu-Bleche, Chrom-Nickel-Stähle) verschweißt werden. Ozon hat einen charakteristischen Geruch, ist sehr giftig und kann Reizungen der Schleimhäute, Müdigkeit und Kopfschmerzen hervorrufen.

Eine krebserzeugende Wirkung wird z.Z. arbeitsmedizinisch diskutiert.

Kohlenmonoxid (CO) entsteht bei unvollständiger Verbrennung von Brenngasen bei autogenen Schweißverfahren oder durch thermischen Zerfall von Kohlendioxid bei Schutzgasschweißverfahren, wenn Kohlendioxid oder deren Gemische als Schutzgas verwendet werden.

Kohlenmonoxid ist ein Blutgift. Es verhindert die Sauerstoffaufnahme durch seine starke Bindung an den roten Blutfarbstoff.

Stickoxide, Ozon und Kohlenmonoxid können in der Atemluft auf einfache Weise mit Prüfröhrchen gemessen werden.

Kohlendioxid (CO2) entsteht durch vollständige Verbrennung bei den gleichen

Arbeitsverfahren wie das Kohlenmonoxid. Kohlendioxid ist schwerer als Luft. Es verdrängt die Luft und setzt so den Sauerstoffgehalt in der Atemluft herab.

Gesundheitsstörungen können auftreten, wenn der Sauerstoffgehalt weniger als 17 Volumenprozent Sauerstoff beträgt.

Beim Lichtbogenhandschweißen entstehen je nach Stabelektrodentyp mit ihrer Umhüllung unterschiedliche Rauche.

Bei kalkbasischumhüllten Elektroden ist die Rauchentwicklung besonders hoch. Sauerumhüllte Elektroden entwickeln wesentlich weniger Stäube und Rauche.

Die entstehenden Siliciumoxide bei sauerumhüllten Elektroden liegen nicht in Form von freier kristalliner Kieselsäure vor. Daher besteht keine Silikosegefährdung.

Die beim Lichtbogenhand- und bei den Schutzgasschweißverfahren entstehenden Metalloxidrauche sind abhängig vom Schweißzusatzwerkstoff.

Bild 12-4: Schweißrauchbestandteile nach Stabelektrodentyp

| Rauchbestandteile | entstehende Schweißrauche bei Stabelektrodentyp | ||||

| sauerumhüllt % |

rutilumhüllt % |

basischumhüllt % |

zelluloseumhüllt % |

||

| Natriumoxid | Na2O | 2 ... 4 | 2 ... 4 | 2 ... 4 | 2 ... 4 |

| Aluminiumoxid | Al2O3 | 1 ... 2 | 1 ... 2 | 1 ... 2 | 1 ... 2 |

| Siliciumdioxid | SiO2 | 30 ... 40 | 30 ... 40 | < 10 | < 10 |

| Kaliumoxid | K2O | 10 ... 20 | 10 ... 20 | 20 ... 30 | - |

| Calciumoxid | CaO | 1 ... 2 | 1 ... 2 | 15 ... 20 | - |

| Titandioxid | TiO2 | < 1 | < 5 | < 1 | < 1,5 |

| Manganoxid | MnO | < 10 | < 7 | < 6 | < 5 |

| Eisen-III-oxid | Fe2O3 | < 40 | 20 ... 30 | 20 ... 30 | 70 ... 80 |

| Fluoride | F- | - | - | 12 ... 16 | - |

Bei mittel- und hochlegierten Werkstoffen wurden unter anderem in den Schweißrauchen Nickeloxide und Chromate festgestellt. Bei der Frage, welcher Nickel-Grenzwert, der MAK-Wert für Nickel oder der TRK- Wert für Nickeloxide heranzuziehen ist, ist nach der TRGS 901, Nr. 78, Nickellegierungen zu entscheiden. Beide Stoffe zählen zu den krebserzeugenden Arbeitsstoffen. Beim Wolfram-Inertgasschweißen - WIG - werden in der Regel die TRK- Werte für Nickel und Chromate unterschritten.

Das WIG- Schweißen ist das emissionsärmste Schweißverfahren und sollte bevorzugt eingesetzt werden.

Beim Schweißen und Schneiden von Werkstücken, die mit metallischen und/oder nichtmetallischen Überzügen versehen sind, werden die aufgebrachten Korrosionsschutzstoffe durch die Temperatur des Schweißvorganges thermisch zersetzt: Es entstehen atembare Schadstoffe, die für den Schweißer zu einer zusätzlichen Gesundheitsgefahr führen können.

Die chemische Zusammensetzung der Korrosionsschutzstoffe ist vielfach nicht bekannt. So weit z.B. Sicherheitsdatenblätter nicht vorliegen, muss der Verwender die notwendigen Informationen z.B. vom Hersteller oder Lieferer beschaffen, damit die erforderlichen Schutzmaßnahmen getroffen werden können.

Für Schweiß- und Schneidarbeitsplätze sind Betriebsanweisungen zu erstellen. Die Beschäftigten sind anhand dieser Betriebsanweisung regelmäßig zu unterweisen.

Auf die speziellen BG-Informationen

wird verwiesen.

Bild 12-5: Mögliche Zersetzungsprodukte

| Metallische Überzüge | Blei | Bleioxid | |

| Cadmium | Cadmiumoxid/Cadmiumverbindungen | ||

| Zink | Zinkoxid | ||

| Beschichtungsstoffe | Harze | Alkydharz | Buttersäure |

| Epoxidharz | Phenol, Blausäure, Formaldehyd | ||

| Polyurethane | Isocyanate, Blausäure | ||

| Phenolharz | Phenol, Formaldehyd | ||

| Pigmente | Blei | Bleioxid | |

| Zinkchromat | Chromate | ||

13 Gefahrstoffe bei der Kunststoffverarbeitung

Im Metallbereich hat die Kunststoffverarbeitung ständig zugenommen. Die Weiterverarbeitung der Kunststoffe geschieht im wesentlichen durch

Je nach Kunststofftyp werden unterschiedliche Reaktionspartner - Harze, Lösemittel, Füllstoffe, Härter - eingesetzt.

Bei der Verarbeitung der einzelnen Kunststoffe können unter anderem folgende Gesundheitsgefahren auftreten:

Besonders während der Aushärtphase (z.B. bei Laminierarbeiten) können durch Reaktionswärme leichter flüchtige Komponenten (z.B. Styrol) emittiert werden. Zur dauerhaft sicheren Einhaltung betreffender Grenzwerte ist eine effiziente Absaugung meistens unerlässlich.

Nachdem der Kunststoff ausgehärtet ist, treten Gesundheitsgefahren nicht mehr auf, da die gefährlichen Bestandteile abgebunden sind.

Wenn Kunststoffteile spanabhebend bearbeitet bzw. geschliffen werden, müssen die entstehenden Stäube angesaugt werden. An diesen Arbeitsplätzen ist der allgemeine Staubgrenzwert von 6 mg/m3 Feinstaub einzuhalten. Da in absehbarer Zeit mit einer deutlichen Absenkung dieses Grenzwertes zu rechnen ist, empfiehlt sich eine Rückfrage bei Ihrer Berufsgenossenschaft. Darüber hinaus sind insbesondere wegen der allergisierenden Wirkung der Stäube die stoffspezifischen Grenzwerte einzuhalten.

Bild 13-1: Nachbearbeitung von GFK-Teilen (glasfaserverstärkter Kunststoff)

Auf die Einhaltung der Grenzwerte für Lösemittel, die häufig zur Reinigung von Werkzeugen (z.B. Pinsel) benutzt werden, muss geachtet werden.

Im Brandfall, bei Schweißarbeiten an beschichteten Teilen, aber auch bei Temperaturen oberhalb der Verarbeitungstemperatur bilden sich Zersetzungsprodukte.

Bild 13-2: Zersetzungsprodukte von Kunststoffen

| Kunststoffe | Gefährliche, flüchtige Zersetzungsprodukte u.a. |

| Polyester (Styrolvernetzt, ungesättigt) | Styrol, niedrige Styrolpolymere, Kohlenmonoxid |

| Epoxidharze und Melaminharze | abhängig vom Typ und vom Füllmaterial, Ammoniak, Amine, Formaldehyd, Kohlenmonoxid |

| Polyurethane | Cyanate, Isocyanate, Amine, Blausäure, Ammoniak, Alkohole |

| Polyvinylchlorid | Chlorgas, Chlorwasserstoff, Ruß, Phosgen, Chlorkohlenwasserstoffe, Kohlenmonoxid, Dioxine und Furane (PCDD/PCDF) bei Bränden |

| Polyacrylnitril | Acrylnitril, Ammoniak, Blausäure, Kohlenmonoxid |

| Phenolharze | Formaldehyd, Ameisensäure, Phenol, Kohlenmonoxid |

Auch Flammschutzzusätze können zu gefährlichen Zersetzungsprodukten führen.

Die Menge und die Zusammensetzung der Zersetzungsprodukte sind abhängig von den Verfahrens- bzw. Bearbeitungsbedingungen. Bei Unklarheiten ist in jedem Fall der Produktlieferant - unter Nennung der Bedingungen - nach gefährlichen Emissionen zu befragen (§ 16 Abs. 3 GefStoffV).

Für die Verarbeitung von Kunststoffen sind Betriebsanweisungen zu erstellen und Unterweisungen durchzuführen.

14 Gefahrstoffe beim Einsatz von wassergemischten Kühlschmierstoffen

Wassergemischte Kühlschmierstoffe werden bei der Mehrzahl der Metallzerspanungen (z.B. Drehen, Schleifen, Fräsen, Bohren, Sägen) und -umformungen (z.B. Walzen, Pressen) verwendet. Sie bestehen im Gegensatz zu den nichtwassermischbaren (z.B. Honöle) zum größten Teil aus Wasser (90-98 %). Um den unterschiedlichen Anwendungszwecken gerecht zu werden, enthalten wassergemischte Kühlschmierstoffe eine Vielzahl verschiedener Komponenten.

Neben Mineralöl oder teilsynthetischen Produkten als Grundbestandteil und Emulgatoren, die die stabile Durchmischung von Öl und Wasser (Emulsion) bewerkstelligen, sind hier vor allem die sog. Additive zu nennen, z.B. Hochdruck-(EP)-Zusätze, polare Zusätze, Biozide (Konservierungsmittel), Korrosionsschutzzusätze, Alterungsschutzstoffe, Antinebelzusätze und Entschäumer. Von vielen dieser Inhaltsstoffe gehen gesundheitliche Gefährdungen, vor allem für die Haut und die Atemwege, aus, ohne dass sie namentlich auf der Kennzeichnung oder im Sicherheitsdatenblatt aufgeführt sind.

Bild 14-1: Messung von Kühlschmierstoff-Dampf und -Aerosolen an einer Zerspanungsmaschine

Neben den beabsichtigt zugesetzten Additiven werden beim Einsatz im Betrieb auch unbeabsichtigt Verunreinigungen in den Kühlschmierstoffkreislauf eingeschleppt. Hierbei kann es sich sowohl um Korrosionsschutzmittel-, Öl- und Beschichtungsreste handeln, als auch um so vermeidbare Verunreinigungen wie Essensreste, Zigarettenstummel und Papiertaschentücher. Weiterhin werden Schmier- und Bettbahnöle, Fette und Hydrauliköle, Metall- und Schleifkörperabrieb eingeschleppt. Bedingt durch das große Nährstoffangebot in der Emulsion kann es zu vermehrtem Wachstum von Bakterien, Hefen und Schimmelpilzen kommen, die mit ihren Stoffwechselprodukten den Kühlschmierstoff belasten. Je nach Inhaltsstoffen können sich aus zunächst harmlosen Komponenten z.B. krebserzeugende Nitrosamine bilden.

Kühlschmierstoffe werden also meistens erst beim Umgang zu Gefahrstoffen; die angelieferten Konzentrate sind im Allgemeinen nicht kennzeichnungspflichtig nach der Gefahrstoffverordnung.

Als Erkrankungen beim Umgang mit wassergemischten Kühlschmierstoffen können auftreten:

Zur Vermeidung dieser Erkrankungen sind neben stofflichen Anforderungen an das Kühlschmierstoff-Konzentrat vor allem technische, organisatorische und persönliche Schutzmaßnahmen zu ergreifen. Das Konzentrat muss frei von Nitrit und sekundären Aminen sein oder wirksame Inhibitoren enthalten. Ein Kontakt der Haut und der Atemwege mit dem wassergemischten Kühlschmierstoff kann z.B. durch Kapselung der Maschine, durch Absaugungen oder Spritzschutzbleche verringert werden. Für Kühlschmierstoff-Dampf und -Aerosole gilt seit März 1996 die MAK von 10 mg/m3. Betriebsanweisungen und Unterweisungen sollen die Beschäftigten auf den Umgang mit einem Gefahrstoff hinweisen und zu entsprechendem Verhalten anleiten.

|

weiter . |  |

(Stand: 21.02.2019)

Alle vollständigen Texte in der aktuellen Fassung im Jahresabonnement

Nutzungsgebühr: ab 105.- € netto

(derzeit ca. 7200 Titel s.Übersicht - keine Unterteilung in Fachbereiche)

Die Zugangskennung wird kurzfristig übermittelt

? Fragen ?

Abonnentenzugang/Volltextversion