Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI / DGUV-I |

|

BGI 553 / DGUV Information 209-010 - Lichtbogenschweißer

Berufsgenossenschaftliche Informationen für Sicherheit und Gesundheit bei der Arbeit (BGI)

(bisher ZH 1/101)

(Ausgabe 10/2005; 2008; 07/2013aufgehoben)

| Redaktioneller Hinweis: Berufsgenossenschaften sind gemäß § 210 SGB VII Behörden; ihre amtlichen Veröffentlichungen nach § 15 SGB VII unterliegen gemäß § 5 Abs. 2 UrhG keinem Urheberrechtsschutz. |

Redaktioneller Stand Dezember 2013

Archiv 2008

Vorwort

Lichtbogenschweißeinrichtungen sind aus unserer Arbeitswelt nicht mehr wegzudenken. In fast allen Gewerbezweigen wird lichtbogengeschweißt. Schweißer tragen eine große Verantwortung. Jede Schweißnaht muss sorgfältig ausgeführt sein. Eine einzige Nachlässigkeit kann zu erheblichen Schäden führen.

Der erfahrene Schweißer weiß sehr wohl, dass von seiner Arbeit Leben und Gesundheit vieler Menschen abhängen. An eines aber denkt er oft nicht: Dass er bei seiner Arbeit auch für seine eigene Sicherheit zu sorgen hat. Immer wieder zeigen Unfälle, dass Gefahren unterschätzt oder - schlimmer noch - dass sie gar nicht erkannt worden sind. Beim Lichtbogenschweißen können vielfältige Gefahren auftreten:

Diese BG-Information soll dazu beitragen, diese Gefahren und ihre erforderlichen Schutzmaßnahmen kennen und verstehen zu lernen. Denn nur wer die Gefahren kennt und weiß, wie man sich gegen sie schützen kann, ist in der Lage, das Lichtbogenschweißen ohne Risiko und sicher anzuwenden.

1 Lichtbogenschweißen und verwandte Verfahren

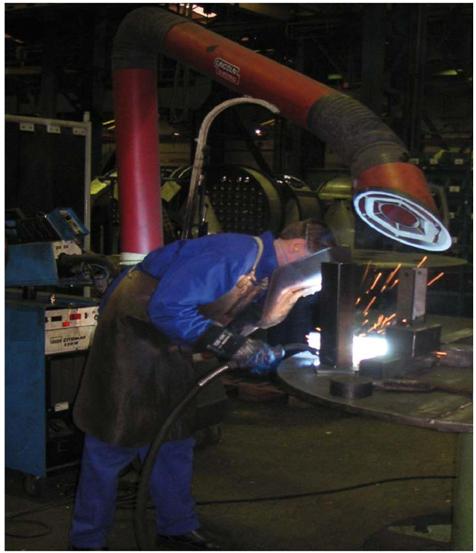

Lichtbogen-Schweißverfahren (Bild 1-1) und verwandte Verfahren verwenden einen Lichtbogen zur Bearbeitung von Metallteilen. Es handelt sich dabei um Lichtbogen-Schweiß-, -Schneid- und -Spritzverfahren.

Für alle diese Verfahren sind die hier behandelten Gefahren typisch. Infolgedessen erfordern diese Verfahren auch gleichartige Schutzmaßnahmen.

Bild 1-1: Die wichtigsten Lichtbogenverfahren

2 Gefahren durch elektrischen Strom

Beim Lichtbogenschweißen steht der elektrische Strom als Gefahr an erster Stelle. Das leuchtet vielleicht nicht sofort ein, denn jeder hat mit elektrischen Geräten sowohl zu Hause als auch am Arbeitsplatz zu tun, ohne dass ständig die Gefahr des elektrischen Stromes betont wird. Hier besteht jedoch ein wichtiger Unterschied.

Bei Elektrowerkzeugen dient elektrischer Strom dazu, mit Motoren mechanische Bewegungen oder mit Heizelementen Wärme zu erzeugen. Alle unter elektrischer Spannung stehenden Teile sind gegen Berühren geschützt und es besteht, solange das Gerät ohne Fehler ist, keine Möglichkeit, unter Spannung stehende Teile zu berühren.

Beim Lichtbogenschweißen dagegen kann die Schweißspannung leicht zur Berührungsspannung werden, wenn z.B. Elektrode und Werkstück gleichzeitig berührt werden, denn hierbei wird der Strom im Lichtbogen unmittelbar als "Werkzeug" benutzt.

Im Schweißstromkreis bestehen deshalb für einige unter Spannung stehende Teile Ausnahmen von der Grundforderung des Berührungsschutzes, z.B. für:

Der elektrische Unfall hat die Besonderheit, dass er sofort zum Tode führt oder irreversible Schädigungen verursacht oder - wie beim elektrischen Schlag - bleibende Folgen nicht hinterlässt und deshalb oft gar nicht als Unfall angesehen wird. Schon leichte elektrische Schläge sind deshalb wichtige Hinweise. Im Wissen um die Gefahr des elektrischen Stromes sollten solche Hinweise immer ernst genommen werden und dazu führen, eine Situation, die zu einem elektrischen Schlag geführt hat, zu untersuchen und Missstände zu beseitigen. Oft hängt es nur von Zufällen ab, ob es zu einem tödlichen Unfall oder "nur" zu einem elektrischen Schlag kommt.

2.1 Wirkung des elektrischen Stromes auf den Menschen

Netzspannung von 230/400 Volt kann bekanntlich zu tödlichen Unfällen führen. Aber auch die fälschlich für ungefährlich gehaltene Schweißspannung führt immer wieder zu elektrischen Unfällen. Wie kann es dazu kommen?

Die Steuerung der menschlichen Lebensfunktionen erfolgt durch körpereigene kleinste elektrische Ströme. Diese Vorgänge können durch von außen dem Körper zugeführte Ströme gestört werden. Das Herz hat ein eigenes Steuerungssystem und ist gegen elektrische Ströme von außen besonders empfindlich.

Bei genügend großem Stromfluss verkrampft ein Muskel. Handelt es sich dabei um die Muskeln in einer Hand, so kann man einen erfassten Gegenstand nicht mehr loslassen. Ist der Brustkorb betroffen, so tritt Atemstillstand ein. Am Herzen kann Herzstillstand ausgelöst werden oder der geregelte Ablauf der einzelnen Herzmuskelbewegungen wird durcheinander gebracht, sodass eine ungeordnete Bewegung ohne Pumpwirkung entsteht - das Herzkammer flimmern.

Die Wirkung des elektrischen Stroms hängt ab:

Bei Wechselstrom verkrampfen Muskeln schon bei geringen Stromstärken ab etwa10/1000 Ampere = 0,01 a = 10 mA.

2.1.1 Ermittlung der Stromstärke beim Stromfluss durch den Menschen

Ein Strom I kann nur fließen, wenn eine Spannung U ihn durch einen Widerstand R treibt.

Die Verknüpfung dieser drei Größen drückt das ohmsche Gesetz aus:

Der Strom fließt umso stärker durch den Widerstand, je größer die Spannung bei unverändertem Widerstand ist oder je kleiner der Widerstand bei unveränderter Spannung ist. Entscheidend für die Größe des Stromes sind also Spannung und die Größe des zu durchfließenden Widerstandes. Dieser Widerstand setzt sich aus der Summe aller Einzelwiderstände des Stromkreises zusammen. Das sind z.B. beim Lichtbogenhandschweißen folgende Widerstände:

Der Widerstand der für die Fortleitung des Schweißstromes vorgesehenen Leiter ist gering. Für die Sicherheit des Schweißers sind deshalb zunächst nur

von Bedeutung. Ihr Isolationswert kann von "ausreichend hoch" bis "lebensgefährlich niedrig" schwanken.

Der elektrische Widerstand von Bekleidungsstücken ist sehr unterschiedlich. Unbeschädigtes trockenes Schuhwerk mit Gummisohlen hat einen Widerstand von 10.000 Ohm und ist eine ausreichende Isolation gegen eine leitfähige Standfläche. Nasse oder durchschwitzte Kleidung dagegen ist elektrisch leitfähig und hat fast keinen Widerstand. Eine auch unter schwierigen Verhältnissen sicher isolierende Arbeitskleidung mit brauch baren Trageeigenschaften gibt es nicht!

Der elektrische Widerstand des Menschen hängt

ab und setzt sich aus Körperinnenwiderstand und Hautwiderstand zusammen.

Der Körperwiderstand beträgt ca. 1000 Ohm. Der Innenwiderstand je Arm oder Bein beträgt ca. 500 Ohm.

Damit ergibt sich überschlägig

Mit diesen Werten und mit der Berührungsspannung, die in der Mehrzahl der Fälle bekannt ist, kann die Stromstärke abgeschätzt werden, z.B.

Bild 2-1: Elektrische Längsdurchströmung

Bild 2-2: Elektrische Querdurchströmung

2.1.2 Physiologische Wirkungen des Stromflusses

Der Stromweg im menschlichen Körper hat durch seine Länge Einfluss auf den Widerstand und damit auf die fließende Stromstärke. Vom Weg des Stromes im menschlichen Körper hängt auch der Anteil des Stromes entscheidend ab, der durch die Atemmuskulatur oder das Herz fließt. Die Größe dieses Stromanteiles und die Stromeinwirkungsdauer sind ausschlaggebend für die Reaktion von Atmung und Herzfunktion.

Zwischen der Größe des für den menschlichen Körper noch ungefährlichen Stromes und der Dauer seiner Einwirkung besteht eine Beziehung, die nicht geradlinig verläuft: Bei kurzen Einwirkzeiten bleiben vergleichsweise größere Stromstärken ohne schädliche Auswirkung als bei längerer Einwirkdauer.

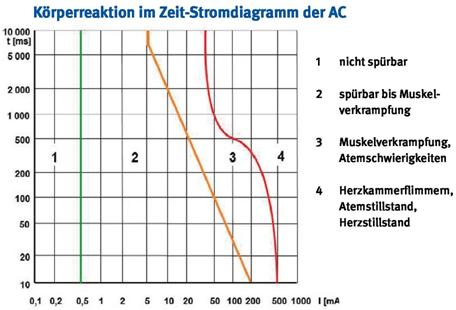

Bild 2-3: Zeit-Stromstärke-Abhängigkeit der Auswirkungen von Wechselstrom im Frequenzbereich von 15 bis 100 Hz bei Körperdurchströmung nach IEC/CEI-Publikation 479: Längsdurchströmung - Diagramm in Anlehnung an VDE V 0140-479-1 -

Schon bei Stromstärken unterhalb der Loslassgrenze können Schreckreaktionen zu Sekundärunfällen, beispielsweise durch Sturz oder Fall, führen (vergleiche Abschnitt 2.2). In diesem Stromstärkebereich wäre theoretisch eine beliebig lange Einwirkdauer noch ungefährlich. Bei Stromstärken oberhalb der Loslassgrenze stellt das Erreichen der Flimmerschwelle des Herzens den kritischen Wert dar. Es lassen sich Zeit-Stromstärke-Kurven erstellen, die auch die Schwelle für das Auftreten von Herzkammerflimmern angeben.

Die Zeit-Stromstärke-Abhängigkeit für das Herzkammerflimmern steht in engerem Zusammen hang mit den Erregungsabläufen im Herzen. Herzkammerflimmern ist dann auslösbar, wenn der Strom in die Phase der Erregungsrückbildung fällt. In dieser Phase ist ein größerer Verband von Herzmuskeln in einem ungleich arbeitenden Erregungszustand. Bei Einwirkung eines genügend großen Stromes ist dann die Entstehung des Herzkammerflimmerns möglich (Bild 2-3).

Bei Quer- und Teildurchströmungen ist zu berücksichtigen, dass das Herz mehr oder weniger im Nebenschluss liegt. Man führt daher die Quer- oder Teildurchströmung mittels Stromwegfaktoren kH nach Sam auf eine für das Herz wirkungsgleiche Längsdurchströmung zurück. Dabei ist die tatsächliche Stromstärke mit dem jeweils zugehörigen Faktor kH zu multiplizieren.

Gleichstrom ist keinesfalls ungefährlich. Er wirkt aber bei gleicher Stromstärke weniger stark auf den Menschen als Wechselstrom. Das liegt daran, dass Muskelreizungen durch Stromänderungen hervorgerufen werden. Bei reinem Gleichstrom finden solche Stromänderungen nur beim Schließen und Öffnen des Stromkreises statt.

Der Gleichspannung aus Schweißstromquellen ist, je nach Art der Stromquelle, eine Wechselspannung überlagert. Bei einer Mischspannung üben Gleichspannung und Wechselspannung ihre Wirkung entsprechend ihrem Anteil aus.

2.2 Sekundärwirkungen des elektrischen Stromes

Eine elektrische Durchströmung kann dem Menschen auch indirekt schaden, wenn er beispielsweise durch einen elektrischen Schlag sein Gleichgewicht verliert und stürzt. Welche Folgen Sturzunfälle haben können, braucht hier nicht erörtert zu werden.

2.3 Vagabundierende Schweißströme

Nicht nur dem Menschen kann ein unbeabsichtigter Stromfluss schaden. Auch Bauteile und Leitungen, die für den Schweißstrom nicht vorgesehen sind, können durch vagabundierende Schweißströme gefährdet werden.

Besonders gefährdet sind z.B. Schutzleiter, leitfähige Trag- und Anschlagmittel. Vagabundierende Schweißströme können z.B. auftreten, wenn die Werkstücke geerdet sind oder während des Schweißens mit Elektrowerkzeugen der Schutzklasse I (mit Schutzleiteranschluss) in Berührung kommen und Fehler im Schweißstromkreis vorliegen (Bild 2-4).

Solche Fehler können z.B. sein: fehlender Schweißstromrückleitungsanschluss am Werkstück, nicht isoliertes Ablegen von Stabelektrodenhaltern und Lichtbogenbrennern (Bilder 2-5, 2-6, 2-7).

Bild 2-4: Elektrowerkzeuge der Schutzklasse I (mit Schutzleiteranschluss) auf Schweißwerkstücken

Bild 2-5: Wenn irrtümlich am Werkstück II zu schweißen begonnen wird, ohne die Schweißstromrückleitung von Werkstück I auf Werkstück II umzuklemmen, fließt der gesamte Schweißstrom über die Schutzleiter der beiden Elektrowerkzeuge und kann die Schutzleiter durchschmelzen.

Der Weg des vagabundierenden Schweißstromes ist punktiert.

Bild 2-6: Wenn der Elektrodenhalter mit eingespannter Stabelektrode unzulässig nicht isoliert auf der Schweißstromquelle abgelegt wird, können durch den Schweißstrom die Schutzleiter von Elektrowerkzeug und Schweißstromquelle durchbrennen.

Der Weg des vagabundierenden Schweißstromes ist punktiert.

Bild 2-7: Beim nicht isolierten Ablegen des Stabelektrodenhalters auf die Schweißstromquelle kann deren Schutzleiter auch dann durchschmelzen, wenn das Werkstück oder der Schweißtisch auch ohne Elektrowerkzeug eine Erdverbindung besitzt.

Der Weg des vagabundierenden Schweißstromes ist punktiert.

3 Schutz gegen elektrische Gefährdung des Lichtbogenschweißers

Der Schutz gegen elektrische Gefährdung des Lichtbogenschweißers durch Schweißeinrichtungen für das Lichtbogenschweißen (Stromquellen, Leitungen, Brenner, Elektrodenhalter und sonstige Betriebsmittel) erstreckt sich auf deren:

Der Schutz umfasst Maßnahmen gegen Gefährdungen durch:

Hersteller von Schweißeinrichtungen richten sich nach den Bauvorschriften; ihre Einhaltung muss der Betreiber in seiner Bestellung fordern.

Betreiber von Schweißeinrichtungen sind verantwortlich für deren:

3.1 Netzspannungsseite

Obwohl der Lichtbogenschweißer mit dem Schweißstrom direkt umgeht, ist er dennoch keine Elektrofachkraft. Er hat auf der Netzseite der Schweißstromquelle nur die Aufgabe, Fehler an seine Vorgesetzten zu melden. Arbeiten in diesem Bereich sind für ihn unzulässig. Wie bei jedem anderen elektrischen Betriebsmittel ist hierfür allein die Elektrofachkraft zuständig (Bild 3-1).

Der empfindlichste Teil der Netzseite ist die Zuleitung. Diese gilt es besonders gegen Beschädigungen zu schützen.

Wenn beim Verändern des Aufstellungsortes der Schweißstromquelle die Netzzuleitung beschädigt werden kann, muss sie zusätzlich vorher vom Netz getrennt werden.

Beim Verschieben ist jede Beschädigung der Leitung zu vermeiden: So können beispielsweise die Räder der Stromquelle die Leitung leicht gegen ein kantiges Profil drücken und dabei die Leitungsisolation zerstören. Hierzu reicht ein Weg von nur wenigen Zentimetern aus!

Natürlich müssen Leitungen auch während des Schweißens gegen Beschädigungen - besonders gegen Überfahren - geschützt werden (Bild 3-2).

Vom Hersteller vorgeschriebene Reinigungs- und Wartungsarbeiten dürfen nicht unterlassen werden. In der Schweißstromquelle nützt die beste Isolierung nichts, wenn sie durch Ablagerung leitfähigen Staubes überbrückt wird!

Da die Stromquelle für Reinigungs- und Wartungsarbeiten zu öffnen ist, sind solche Arbeiten eine Aufgabe der Elektrofachkraft. Selbstverständlich muss die Netzspannung vor dem Öffnen des Gehäuses der Stromquelle abgeschaltet werden.

Bei längeren Arbeitsunterbrechungen muss die Netzspannung abgeschaltet werden, um Gefährdungen durch die Leerlaufspannung während dieser Zeit von vornherein unmöglich zu machen. Längere Arbeitsunterbrechungen sind z.B. auch Essenspausen, Schichtwechsel.

Bild 3-1: Arbeiten an einer Schweißstrom quelle nur durch Elektrofachkraft zulässig

Bild 3-2: Sicherung der Schweißleitungen gegen Beschädigung beim Überfahren

Ein sehr guter Schutz gegen Gefährdung durch die Netzspannung sind Fehlerstromschutzeinrichtungen (RCDs) mit max. 30 ma Auslösestrom (Bild 3-3). Sie machen durch ihr Auslösen rechtzeitig auf Fehler aufmerksam. Geeignete Bauarten arbeiten auch bei rauem Betrieb zuverlässig.

3.2 Schweißspannungsseite

Im Schweißstromkreis dürfen nur einwandfreie Schweißleitungen und Betriebsmittel benutzt werden. Wenn der Licht bogen brennt, tritt - je nach Schweiß verfahren und Art der verwandten Elektrode - eine Arbeitsspannung von 15 bis 40 V auf.

Bild 3-3: 30 ma Fehlerstromschutzeinrichtung -RCD (englisch: residual current protective devices)

Wenn der Lichtbogen nicht brennt, läuft die Stromquelle leer und die Spannung steigt stark an. Die hohe Leerlaufspannung wird benötigt, um den Lichtbogen zünden zu können.

Der Netzstrom ist zur direkten Verwendung zum Lichtbogenschweißen nicht geeignet. Seine Spannung ist zu hoch. Die beim Lichtbogenschweißen unregelmäßig auftretenden Kurzschlüsse würden das Stromnetz erheblich stören.

Zum Lichtbogenschweißen werden daher spezielle Stromquellen benötigt. Sie müssen das "Werkzeug" Strom in jeder gewünschten Form, d. h. Gleich- oder Wechselstrom, gepulst oder konstant, mit oder ohne Rampen etc., zur Verfügung stellen können.

Die Bauart von Schweißstromquellen reicht damit heute vom "einfachen" Transformator bis zum computergesteuerten Typ in Inverterbauweise.

3.2.1 Leerlaufspannung

Als Leerlaufspannung gilt die Spannung zwischen den Anschlussstellen der Schweißleitungen zur Schweißstelle, wenn der Schweißstromkreis offen ist und eventuell vorhandene Lichtbogen-Zündeinrichtungen und -Stabilisierungseinrichtungen abgeschaltet sind.

Wenn Schweißstromquellen und Zusatzgeräte oder mehrere Schweißstromquellen zusammengeschaltet sind, gilt die resultierende Spannung als Leerlaufspannung. Sie darf bei keiner Einstellung und Schaltung von Stromquellen und Zusatzgeräten die in Bild 3-4 festgelegten Höchstwerte überschreiten.

Diese Festlegung stellt klar, dass es um eine Begrenzung derjenigen Spannung geht, mit der der Schweißer beim Schweißen in Berührung kommen kann. Deshalb darf z.B. bei Anlagen mit mehreren zusammengeschalteten Strom quellen weder die Leerlaufspannung der einzelnen Stromquelle noch die resultierende Leerlaufspannung die zulässigen Höchstwerte überschreiten.

Die zulässigen Höchstwerte der Leerlaufspannung sind für verschiedene Einsatzbedingungen so festgelegt, dass sie alle Schweißaufgaben ermöglichen, aber unnötig große Gefährdungen vermeiden.

Bild 3-4: Zulässige Höchstwerte der Leerlaufspannung

| Nr. | Einsatzbedingung | Leerlaufspannung | ||

| Spannungsart | Höchstwerte in Volt | |||

| Scheitelwert | Effektivwert | |||

| 1 | Erhöhte elektrische Gefährdung | Gleich Wechsel |

113 68 |

48 |

| 2 | Ohne erhöhte elektrische Gefährdung | Gleich Wechsel |

113 113 |

80 |

| 3 | Begrenzter Betrieb ohne erhöhte elektrische Gefährdung | Gleich Wechsel |

113 78 |

55 |

| 4 | Lichtbogenbrenner maschinell geführt | Gleich Wechsel |

141 141 |

100 |

| 5 | Plasmaschneiden | Gleich | 500 | - |

| 6 | Unter Wasser mit Personen im Wasser | Gleich Wechsel |

65 | unzulässig |

Das Einhalten der Grenzwerte allein bietet jedoch keine Sicherheit, denn bei entsprechend niedrigen Widerständen im Stromweg reicht jeder dieser Spannungswerte aus, den Stromtod zu bewirken.

Die Höchstwerte sind als Scheitelwert und für Wechselstrom zusätzlich als Effektivwert festgelegt. Es darf keiner der beiden Grenzwerte überschritten werden.

Das Verhältnis der festgelegten Scheitel- und Effektivwerte entspricht sinusförmiger Spannung. Diese Festlegung wird auch Gefahren gerecht, die durch Spannungsformen auftreten können, die von der Sinusform abweichen. Bei einer Rechteckspannung z.B. sind der Effektiv- und der Scheitelwert gleich groß.

Auf dem Leistungsschild wird der Bemessungswert der Leerlaufspannung nach DIN EN 60974-1 wie folgt angegeben:

Im Folgenden werden für die verschiedenen Einsatzbedingungen die zulässigen Höchstwerte der Leerlaufspannung und die Bedingungen für ihre Anwendung angegeben.

Einsatzbedingung 1: Erhöhte elektrische Gefährdung

Siehe Abschnitt 4.1.

Einsatzbedingung 2: Ohne erhöhte elektrische Gefährdung

Gleich- und Wechselspannung dürfen 113 V Scheitelwert und Wechselspannung zusätzlich 80 V Effektivwert nicht überschreiten.

Einsatzbedingung 3: Begrenzter Betrieb ohne erhöhte elektrische Gefährdung

Bei Schweißstromquellen für begrenzten Betrieb nach DIN EN 60974-6 ist die Leistung begrenzt durch die Einschaltdauer (Temperaturwächter) und die Schweißstromstärke (bis 160 A). Hier handelt es sich um Heimwerkergeräte für Laien.

Hierfür gelten abweichend von Einsatzbedingung 2 für Wechselspannung niedrigere Höchstwerte: 78 V Scheitelwert und 55 V Effektivwert.

Mit diesen Schweißstromquellen können umhüllte Stabelektroden verschweißt werden.

Einsatzbedingung 4: Lichtbogenbrenner maschinell geführt

Gleich- und Wechselspannung dürfen 141 V Scheitelwert und Wechselspannung zusätzlich 100 V Effektivwert nicht überschreiten.

Diese Werte dürfen nur angewendet werden, wenn folgende Bedingungen erfüllt sind:

Einsatzbedingung 5: Plasmaschneiden

Es darf nur Gleichspannung mit einem Scheitelwert von maximal 500 V verwendet werden.

Da beim Plasmaschneiden auch die Arbeitsspannung meist über den Werten nach Nr. 1, 2 oder 4 der Tabelle im Bild 3-4 liegt, sind Leerlaufspannungsminderungseinrichtungen nicht anwendbar.

Die Leerlaufgleichspannung darf 113 V Scheitel wert nur überschreiten, wenn folgende Bedingungen erfüllt sind:

1. Plasmaschneidstromquelle und Plasmaschneidbrenner bilden sicherheitstechnisch eine Einheit, die eine hohe Leerlaufspannung am Ausgang verhindert, wenn der Plasmaschneidbrenner zerlegt oder von der Stromquelle getrennt wird.

2. Die Leerlaufspannung beträgt, spätestens 2 s, nachdem der Steuerstromkreis (z.B. Startschalter) geöffnet ist, weniger als 68 V Scheitelwert.

3. Die Spannung zwischen Plasmadüse und Werkstück und/oder Erde beträgt bis 68 V Scheitelwert, wenn der Lichtbogenstrom unterbrochen ist, d. h. Pilot- und Hauptlichtbogen erloschen sind.

Wie diese Bedingungen erfüllt werden, ist in der Betriebsanleitung angegeben.

Derartige Plasmaschneidstromquellen dürfen mit dem Symbol gekennzeichnet sein.

gekennzeichnet sein.

Der Anschluss des Schlauchpaketes für den Plasmaschneidbrenner kann z.B. in der Plasmaschneidstromquelle durch Schraub- oder Steckverbindungen er folgen oder an der Plasmaschneidstromquelle durch eine Steckvorrichtung. Diese muss entweder durch ein Werkzeug, d. h. beabsichtigt, zu betätigen oder so gebaut sein, dass ein Anschluss unpassender Brenner sicher vermieden ist.

Wenn die Steckverbindung getrennt ist, darf keine Spannung vorhanden sein, welche die Werte der Schutzkleinspannung übersteigt.

In den Betriebsanleitungen für die Plasmaschneidstromquelle und für den Plasmaschneidbrenner muss angegeben sein, welcher Plasmaschneidbrenner bzw. welche Plasmaschneidstromquelle zusammen eine sicherheitstechnische Einheit bilden.

Plasmadüsen, die aus technischen Gründen gegen direktes Berühren nicht geschützt werden können, werden beim Ein-Fehler-Fall als ausreichend geschützt angesehen, wenn folgende Bedingungen erfüllt sind:

Die Anforderungen nach Ziffer 1 und 2 dürfen mit einer Leerlaufspannungsminderungseinrichtung erfüllt werden.

Ein Ein-Fehler-Fall ist z.B. ein "unüblicher" Zustand durch Kontakt der Elektrode mit der Plasmadüse durch:

Einsatzbedingung 6: Unter Wasser mit Personen im Wasser

Es darf nur Gleichspannung bis 65 V Scheitelwert verwendet werden.

Näheres zum Unterwasserschneiden und -schweißen siehe BG-Regel "Betreiben von Arbeitsmitteln" (BGR 500), Teil 2, Kapitel 2.26.

Messung der Leerlaufspannung

Scheitelwerte werden mit folgender

Messschaltung reproduzierbar und ohne Beeinflussung durch ungefährliche Spitzenspannungen gemessen. Die zulässige Toleranz der Bauteile der Schaltung beträgt ± 5 %.

Das Voltmeter hat einen Innenwiderstand von mindestens 1 M-Ohm und misst Spannungsmittelwerte mit einer Messgenauigkeit von ±1 % des Messbereiches.

Um den höchsten Scheitelwert - gemessen bei der Last von 0,2 bis 5,2 k-Ohm - zu erhalten, ist während der Messung das Potenziometer von 0 bis 5 k-Ohm zu verstellen.

Die Messung ist mit um gekehrter Polung zu wiederholen. Es gilt der höhere Messwert.

Effektivwerte werden gemessen bei einer Last von 5 ± 0,25 k-Ohm im äußeren Schweißstromkreis mit einem Gerät der Genauigkeitsklasse I zum Messen echter Effektiv werte.

3.2.2 Lichtbogenschweißen mit mehreren Stromquellen

Schweißen mehrere Schweißer mit mehreren Stromquellen an einem Werkstück oder an mehreren leitfähig mit einander verbundenen Werkstücken, so können unzulässig hohe Berührungsspannungen auftreten.

Rückspannung am gezogenen Netzstecker einer Stromquelle

Am gezogenen Netzstecker einer Stromquelle kann eine gefährliche Rückspannung von der Größenordnung der Netzspannung auftreten, wenn diese Stromquelle durch ihre Schweißleitungen mit einer eingeschalteten Stromquelle in Reihe oder parallel geschaltet ist.

Schutzmaßnahmen zum Netzanschluss der Stromquelle:

Schutzmaßnahmen zum Trennen der Stromquelle vom Netz:

Summenspannung zwischen zwei Stabelektrodenhaltern bzw. Schweißbrennern

Bei Reihenschaltung summiert sich die Leerlaufspannung der Stromquellen. Dadurch kann zwischen zwei Stabelektrodenhaltern oder Lichtbogenbrennern eine Spannung bis zur doppelten Leerlaufspannung auftreten. Da dieser Fall nicht ohne weiteres zu erkennen ist, darf ein Schweißer nicht gleichzeitig zwei Stabelektrodenhalter oder Schweißbrenner anfassen.

Den Einfluss von Stromart, Netzanschluss und Polung auf die Summe der Schweißspannungen zwischen zwei Stabelektrodenhaltern oder Lichtbogenbrennern zeigen folgende Beispiele:

Gleichstrom

Der Netzanschluss ist ohne Einfluss auf die Summe der Schweißspannungen. Wenn gleichzeitig mit verschiedener Polung geschweißt wird, summiert sich die Leerlaufspannung der beiden Schweißstromquellen bis zur doppelten zulässigen Leerlaufspannung (Bild 3-5).

Bild 3-5: Einfluss der Polung von Gleichstromquellen auf die Summenspannung.

Die zum Schweißen gewählte Polung ist schweißtechnisch bedingt

Schutzmaßnahmen:

Wechselstrom

Der Netzanschluss hat Einfluss auf die Summe der Schweißspannungen.

Zum Ausgleich der Belastung der einzelnen Phasen erfolgt der Netzanschluss häufig an verschiedene Phasen (Bilder 3-6 und 3-7).

Neben der Sekundärpolung beeinflusst auch der Phasenanschluss die Höhe der Summe der Leerlaufspannung zweier Wechselstromquellen.

Die Summenspannung kann bis zur Höhe der doppelten zulässigen Leerlaufspannung betragen. Zu hohe Wechselspannungen können vermieden werden.

Schutzmaßnahmen:

Bild 3-6: Einfluss der Sekundärpolung von Wechselstrom quellen mit Netzanschluss angleichen Phasen auf die Summenspannung

Bild 3-7: Einfluss der Sekundärpolung von Wechselstromquellen mit Netzanschluss anverschiedenen Phasen auf die Summenspannung

3.2.3 Zusammenschalten von Schweißstromquellen

Wenn Schweißstromquellen zusammengeschaltet werden sollen, muss durch eine geeignete Person geprüft werden, ob diese für ein Zusammenschalten geeignet sind und dass die zulässige Leerlaufspannung nicht überschritten wird.

Die einzelnen Schweißstromquellen müssen auf die gleiche Stromstärke eingestellt werden, damit keine Stromquelle überlastet wird. Reihenschaltung von Schweißstromquellen ist unzulässig, weil sich dann die Leerlaufspannungen addieren und der zulässige Höchstwert überschritten wird.

Um irrtümliche Reihenschaltung oder Kurzschluss zu erkennen, muss vor Inbetriebnahme die Leerlaufspannung kontrolliert werden.

Geeignete Personen sind:

3.3 Schweißstromquelle

Schutz gegen direktes Berühren

Je nach dem Einsatz müssen Schweißstromquellen in trockenen Bereichen mindestens der Schutzart IP 21 und ungeschützt im Freien mindestens der Schutzart IP 23 entsprechen. Für wechselnden Einsatz empfiehlt sich von vornherein die höhere Schutzart.

Schutz bei indirektem Berühren

Die Schutzklasse I (mit Schutzleiter) und Schutzklasse II (Schutzisolierung ohne Schutzleiter) sind für Schweißstrom quellen geeignet. Soweit bereits lieferbar, empfiehlt sich die Schutzklasse II, da die Netzzuleitung keinen Schutzleiter enthält, der durch vagabundierende Schweißströme zerstört werden könnte.

Wenn Werkstückaufnahmen oder Werkstücke zwangsweise geerdet sind (Maschinen und Einrichtungen der Schutzklasse I [mit Schutzleiteranschluss], Stahlbau, Schiffbau), können vagabundierende Schweißströme leichter auftreten.

Zum ordnungsgemäßen Umgang mit dem Schweißstromkreis gehört es, die Schweißstromquelle erst einzuschalten, nachdem alle Anschlüsse im Schweißstromkreis hergestellt sind und die Schweißstromquelle abzuschalten, bevor Anschlüsse im Schweißstromkreis getrennt werden. Dadurch wird vermieden, dass unbeabsichtigt ein Lichtbogen entstehen kann.

Im Gefahrfall muss es möglich sein, den Stabelektrodenhalter oder Lichtbogenbrenner schnell spannungsfrei zu machen.

Dazu kann z.B. ein Schalter in der Schweißstromquelle oder eine Steckvorrichtung in der Schweißleitung zum Stabelektrodenhalter dienen, soweit sie in der Nähe der Schweißstelle leicht erreichbar sind.

Schweißstromrückleitung

Die Schweißstromrückleitung muss direkt und übersichtlich geführt sein und gut leitend am Werkstück oder an der Werkstückaufnahme angeschlossen werden. Stahlkonstruktionen, Gleise, Rohrleitungen, Stangen u. Ä. dürfen nicht zur Rückleitung des Schweißstromes verwendet werden.

Das vorsätzliche Verbinden von mehreren Schweißtischen oder Werkzeugaufnahmen mit der Absicht, nach Anschluss der Schweißstromrückleitung an jeder Stelle schweißen zu können, ist unzulässig, denn es wird dadurch die Gefahr vagabundierender Schweißströme unnötigerweise vergrößert.

Wenn die Notwendigkeit besteht, mit einer Schweißstromquelle an verschiedenen Schweißtischen oder Werkstückaufnahmen zu schweißen, dann empfiehlt es sich, für den Anschluss der Schweißstromrückleitung Steckverbindungen vorzusehen.

Wegen ihrer leichten Versetzbarkeit sind Haftmagnete gut als zusätzlicher Stromanschluss geeignet, um bei Gleichstrom die Blaswirkung auf den Licht bogen zu mildern. Übergehängte Haken sind kein gut leitender Anschluss und deshalb ungeeignet.

Vor Beginn des Schweißens muss sich der Schweißer vom einwandfreien Anschluss der Schweißstromrückleitung überzeugen.

Dies ist besonders wichtig, wenn der Stromverlauf bei großen Schweißrosten oder Werkstücken unübersichtlich ist.

Häufig sind Schweißvorrichtungen über ihre Antriebsmotoren mit dem Schutzleiterverbunden (Schutzklasse I). Bei unsachgemäßem Anschluss der Schweißstromrückleitung kann Schweißstrom über den Schutzleiter fließen und ihn zerstören. Heimtückisch ist ein solcher Fehler dadurch, dass er zunächst nicht bemerkt wird. Bei nachfolgendem Auftreten eines weiteren Fehlers, z.B. eines Isolationsfehlers auf der Netzspannungsseite, können dann ernsthafte Unfälle geschehen. Deshalb ist anzustreben, so weit wie möglich die Antriebsmotoren an Vorrichtungen und Absaugtischen isoliert anzubauen oder die Schutzmaßnahme "Schutztrennung" zu verwenden, um den Schutzleiter völlig getrennt vom Schweißstromkreis halten zu können.

Wird gleichzeitig an Werkstücken elektrisch geschweißt und mit Elektrowerkzeugen gearbeitet, so werden schutzisolierte Werkzeuge (Schutzklasse II, ohne Schutzleiter) empfohlen (Bild 3-8).

Bild 3-8: Symbol für die Kennzeichnung von schutzisoliertem Elektrowerkzeug

Selbstverständlich müssen Stabelektrodenhalter immer isoliert abgelegt werden. Eine sinnvolle und einfache Maßnahme dieses Ziel zu erreichen besteht schon darin, den Elektrodenhalter erst nach Entfernen des Elektrodenrestes abzulegen (Bild 3-9). Die Isolierstücke (Halbschalen) der Stabelektrodenhalter müssen deshalb bei Beschädigung sofort ausgetauscht werden.

Lichtbogenzündversuche an nicht dafür vorgesehenen Teilen sind unzulässig, denn sie können vagabundierende Schweißströme hervorrufen und z.B. Schutzleiter zerstören oder Druckgasflaschen unbrauchbar machen, wenn deren Wandungen durch die Zündstelle in ihrer Festigkeit herabgesetzt werden.

Müssen ausnahmsweise Werkstücke am Kran hängend geschweißt werden, so ist das Werkstück sorgfältig vom Kran haken zu isolieren, um eine mögliche Beschädigung der Kranseile zu verhindern. Dazu genügt z.B. schon ein trockenes Hanf- oder Kunstfaserseil als Anschlagmittel.

Unfälle mit Personenaufnahmemitteln haben gezeigt, dass durch vagabundierende Schweißströme die dünnen Stahl seile sehr schnell durchbrennen können, sodass die Personenaufnahmemittel abstürzen. Deshalb muss beim Schweißen von Personenaufnahmemitteln aus:

Bild 3-9: Ohne Elektrodenrest isoliert abgelegter Stabelektrodenhalter

Standsicherheit

Bestimmungsgemäß, z.B. mit Gasflasche und Drahtvorschubgerät, ausgerüstete Schweißstromquellen müssen so standsicher sein, dass sie in ungünstigster Stellung auf einer um 10° geneigten Fläche nicht umstürzen.

Zulässige Leerlaufspannung

siehe Abschnitt 3.2.1.

Kennzeichnung

siehe Einsatzbedingungen im Abschnitt 3.2.1. Die zusätzliche Kennzeichnung mit einem typenschild nach Art der Schweißstromquelle ist in den einschlägigen Normen festgelegt.

Bild 3-10: Isolierwirbel

Betriebsanleitung, Betriebsanweisung

Jede Schweißstromquelle muss mit einer Betriebsanleitung ausgeliefert werden. Darin sind wichtige Hinweise für sicheres und einwandfreies Arbeiten enthalten.

Für stationäre Anlagen und Arbeiten mit besonderen Gefahren muss zusätzlich eine schriftliche Betriebsanweisung aufgestellt werden.

3.4 Schweißleitungsanschlüsse

Schweißleitungsanschlüsse und -verbinder müssen lösbar sein und gegen unbeabsichtigtes Lösen gesichert sein. Bei angeschlossener Schweißleitung muss ein vollständiger Schutz gegen direktes Berühren wirksam sein. Ohne angeschlossene Schweißleitung ist nur ein Schutz gegen zufälliges Berühren erforderlich. Schweißstromrückleitungsanschlüsse am Werkstück oder an der Werkstückaufnahme erfordern keinen Berührungsschutz.

3.5 Schweißstromkreis

Die Anforderungen an den Schweißstromkreis beugen Zerstörungen durch vagabundierende Schweißströme vor. Schweißleitungen, einschließlich Schweißstromrückleitungen, müssen isoliert sein und einen ausreichenden Querschnitt besitzen.

Der Schweißstromkreis darf nicht geerdet werden.

3.6 Drahtvorschubgeräte

Um neben der Schweißspannung zusätzliche Gefahren zu vermeiden, dürfen die Antriebe von Drahtvorschubgeräten nur mit Schutzkleinspannung oder mit Schweißspannung bis 113 V Scheitelwert betrieben werden.

Wenn der Scheitelwert der Leerlaufspannung 75 V oder zusätzlich bei Wechselspannung den Effektivwert 50 V überschreiten kann, müssen die Schweißdrahthaspel und die übrigen unter Schweißspannung stehenden Teile gegen zufälliges Berühren geschützt sein.

In Verbindung mit Schweißstromquellen für maschinell geführte Lichtbogenbrenner (Einsatzbedingung 4), bei denen die Leerlaufspannung selbsttätig abgeschaltet wird, ist kein Berührungsschutz erforderlich. Drahtelektroden müssen spannungsfrei gewechselt werden.

Drahtvorschubgeräte, die nicht mit der Schweißstromquelle ein gemeinsames Gehäuse haben, müssen deutlich erkennbar und dauerhaft mit der Art der Antriebsspannung und der vor gesehenen Leerlaufspannung gekennzeichnet sein.

3.7 Fernsteuerung

Steuerstromkreise, die mit dem Schweißstromkreis elektrisch nicht verbunden sind, müssen die entsprechenden Anforderungen von DIN EN 60204-1 erfüllen.

Wenn ein Steuerstromkreis mit dem Schweißstromkreis verbunden ist, muss seine Energieversorgung durch einen Trenntransformator oder gleichwertige Maßnahmen erfolgen.

Dabei ist zu beachten, dass eine Steuerwechselspannung

angeschlossen ist, damit die Spannung zwischen jeder äußeren Steuerleitung und/oder dem Schweißausgang keine zu lässige Leerlaufspannung überschreitet.

3.8 Instandhaltung

Einrichtungen für Lichtbogenverfahren dürfen nur von befähigten Personen mit geeigneten Ersatzteilen instand gesetzt werden. Wird an einer Schweißleitung ein Isolationsschaden entdeckt, so muss der Schweißer sofort für den Ersatz durch eine einwandfreie Leitung sorgen.

Das Instandsetzen von Schweißleitungen ist nur zulässig, wenn die ursprünglichen Isolationseigenschaften wieder hergestellt werden. Isolierband ist für diesen Zweck ungeeignet.

Das macht schon allein ein Vergleich der Dicke der Leitungsisolation von mehreren Millimetern mit der Dicke eines Isolierbandes von wenigen hundertstel Millimetern deutlich.

Beschädigte Isolierstoffe von Stabelektrodenhaltern und Lichtbogenbrennern müssen sofort durch einwandfreie Teile ersetzt werden. Arbeiten am Stabelektrodenhalter oder Lichtbogenbrenner sind nur im spannungsfreien Zustand zulässig.

Für den Austausch von Verschleißteilen, z.B. an Stabelektrodenhaltern oder Lichtbogenbrennern, kann - nach besonderer Unterweisung - auch der Schweißer selbst befähigt sein.

Hierfür müssen geeignete Ersatzteile zur Verfügung stehen. Deshalb müssen Isolierstoffteile, die erfahrungsgemäß häufig beschädigt werden oder schnell verschlissen sind, als Ersatzteile vorrätig sein, um dieser Forderung nachkommen zu können.

Spätestens bei der Ersatzteilbeschaffung wird es sich zeigen, dass es sinnvoll ist, schon beim Einkauf nicht nur den Kaufpreis, sondern auch die Qualität, die Haltbarkeit der Verschleiß teile, die Reparaturhäufigkeit und die Reparaturkosten zu berücksichtigen. Durch überlegte Modellauswahl ist es auch möglich, die Zahl der erforderlichen Ersatzteile in Grenzen zu halten.

3.9 Prüffristen

Bei der Bemessung der Prüffristen für nicht ortsfeste Einrichtungen der Lichtbogentechnik ist zu berücksichtigen:

Es werden deshalb folgende Prüffristen empfohlen:

1. vierteljährlich

2. jährlich

Die Sichtprüfung auf ordnungsgemäßen Zustand umfasst z.B.

Die Funktionsprüfung sicherheitstechnischer Einrichtungen umfasst z.B.

Die Prüfung der Wirksamkeit der Schutzmaßnahme gegen gefährliche Körper ströme umfasst z.B. die Messung des Schutzleiterwiderstandes, siehe DIN EN 60974-4 "Lichtbogenschweißeinrichtungen", Teil 4 "Wiederholungsprüfungen". Die Prüfungen sind von einer befähigten Person durch zuführen und zu dokumentieren. Die befähigte Person muss den Anforderungen der TRBS 1203 Teil 3 genügen.

3.10 Isolation des Lichtbogenschweißers gegen Schweißspannung

Da nicht alle aktiven Teile des Schweißstromkreises gegen direktes Berühren geschützt werden können, muss diese Lücke durch eine Isolation des Lichtbogenschweißers und sicherheitsgerechtes Verhalten geschlossen werden. Eine ausreichende Isolation des Lichtbogenschweißers ist der beste Schutz gegen eine elektrische Durchströmung. Die Bekleidung kann dazu einen wesentlichen Anteil leisten.

Bild 3-11: Nur unbeschädigtes, trockenes Schuhwerk mit Gummisohle isoliert Füße ausreichend gegen eine leitfähige Standfläche

Am sichersten lassen sich isolieren:

Metallteile in Handschuhen, z.B. Nieten oder Klammern, heben die isolierende Wirkung des Leders wieder auf. Sie sind deshalb in Schweißerschutzhandschuhen nicht zulässig.

Leider gilt diese Aussage nicht mehr automatisch für Produkte nach DIN EN 12477,

denn diese Norm

DIN EN 12477 ist nach moderner Normenphilosophie werkstoffneutral, mit der Folge, dass nur noch die in dieser Norm festgelegten Mindestanforderungen gewährleistet sind und nicht mehr mit dem Material Leder natürlich verbundene Eigenschaften, die bisher nicht festgelegt zu werden brauchten.

Also - Vorsicht mit Schweißerschutzhandschuhen nach DIN EN 12477, trotz CE-Zeichen müssen sie nicht für Lichtbogenschweißen geeignet sein.

Die Prüfbescheinigung einer akkreditierten Prüfstelle und die Produktinformationen müssen über die Einsatzmöglichkeiten des Handschuhs alle erforderlichen Angaben enthalten. Ein kritischer Teil der Isolation ist der Arbeitsanzug, denn er wird schnell durchfeuchtet oder durchschwitzt und damit leitfähig. Deshalb müssen Stabelektrodenhalter und Lichtbogenbrenner so gehalten werden, dass kein Strom durch den menschlichen Körper fließen kann.

Niemals unter den Arm klemmen.

Stabelektroden dürfen nur mit trockenen Schweißerschutzhandschuhen gewechselt werden, denn gerade im Leerlauf ist die Gefährdung durch die Schweißspannung am größten, da sie als Leerlaufspannung ihren höchsten Wert erreicht. Drahtelektroden dürfen nur spannungsfrei gewechselt werden.

Auch bei Sitzgelegenheiten für Lichtbogenschweißer muss darauf geachtet werden, dass keine leitfähige Verbindung vom Schweißer zum Werkstück hergestellt wird, z.B. durch einen Stuhl mit Metallgestell mit leitfähigen Armlehnen, oder mit einem Holzsitz, der mit durch gehenden Metallschrauben befestigt ist (Bild 3-12). Sind einzelne Körperteile nicht ausreichend isoliert, so müssen sie durch isolierende Unterlagen oder Zwischenlagen geschützt werden.

Bild 3-12: Mit oder ohne Auflage - trockenes Holz isoliert den Lichtbogenschweißer

4 Erhöhte elektrische Gefährdung

Bild 4-1: Lichtbogenschweißer unter erhöhter elektrischer Gefährdung, durch isolierende Unterlage geschützt

Bei Lichtbogenarbeiten unter erhöhter elektrischer Gefährdung besteht eine größere Gefährdung durch elektrische Durchströmung als bei Licht bogen arbeiten unter Normalbedingungen (Bild 4-1).

Erhöhte elektrische Gefährdung besteht z.B.

Elektrisch leitfähige Teile sind z.B. metallische, feuchte oder nasse Wände, Böden, Roste und Stoffe, wie Stein, Beton, Holz, Erdreich.

Nach Schätzungen werden weit über die Hälfte aller Lichtbogenschweißarbeiten unter erhöhter elektrischer Gefährdung durchgeführt. Dennoch erkennen viele Schweißer immer noch nicht, wann sie erhöht elektrisch gefährdet sind.

Sie halten die erforderlichen besonderen Isolationsmaßnahmen nicht für notwendig, weil sie bisher aufgrund zufällig günstiger Umstände "nur" elektrische Schläge erhalten haben. Dabei muss man wissen, dass in einer solchen Situation nur eine etwas anders ausgeführte Bewegung den Tod hätte herbeiführen können.

Eine erhöhte elektrische Gefährdung liegt immer dann vor, wenn die Widerstände für einen Stromfluss durch den Körper verringert sind, sei es durch verkürzte Stromwege oder durch gut leitfähig gewordene Kleidung.

Zur Erleichterung der Beurteilung, ob eine erhöhte elektrische Gefährdung beim Lichtbogenschweißen vorliegt, dient das Pauschal maß von 2 m für den freien Bewegungsraum zwischen gegenüberliegenden leitfähigen Teilen.

Wird dieses Maß auch nur in einer einzigen Abmessung - Länge, Breite, Höhe oder Durchmesser - unterschritten, so liegt eine erhöhte elektrische Gefährdung vor.

Bild 4-2: Lichtbogenschweißer unter erhöhter elektrischer Gefährdung mit Hilfe isolierender Zwischenlage geschützt

Natürlich bringen nicht nur kleine Behälter und Doppelböden von Schiffen, sondern auch Stahlkonstruktionen erhöhte elektrische Gefährdung mit sich, da der Schweißer zwangsläufig durch seine Arbeitshaltung mit seinem Körper leitfähige Teile berührt, z.B. wenn er auf einem Träger sitzend lichtbogenschweißt.

Auch an Bauteilen größten Ausmaßes können derartige Gefährdungen vorliegen, wenn der Schweißer, z.B. in oder an großen Tanks, auf einem Stahlrohrgerüst arbeitet.

Der erhöhten elektrischen Gefährdung wird begegnet

4.1 Zulässige Leerlaufspannung unter erhöhter elektrischer Gefährdung

Gleichspannung darf 113 V Scheitelwert nicht überschreiten. Wechselspannung ist auf 68 V Scheitelwert und 48 V Effektiv wert begrenzt. Auch im Fehlerfalle darf weder die Leerlaufspannung diese Grenz werte überschreiten, noch der Wechselspannungsanteil der Gleichspannung 48 V Effektivwert überschreiten.

Gefahrenminderungseinrichtung

Höhere Spannungen sind zulässig, wenn die Sicherheit des Schweißers auch im Fehlerfalle durch folgende selbsttätig wirkende Einrichtung gewährleistet ist:

1. Leerlaufspannungsminderungseinrichtung

Hierbei handelt es sich um eine Gefahrenminderungseinrichtung, die selbsttätig eine unzulässig hohe Leerlaufspannung auf einen zulässigen Wert vermindert, wenn nicht geschweißt wird.

2. Umschalteinrichtung von Wechsel- auf Gleichspannung

Hierbei handelt es sich um eine Gefahrenminderungseinrichtung, die selbst tätig die zum Schweißen erforderliche unzulässig hohe Wechselspannung auf eine zulässige Leerlaufgleichspannung umschaltet, wenn nicht geschweißt wird und nach dem Zünden mit der Leerlaufgleichspannung die Wechselspannung zum Schweißen wieder einschaltet.

Bild 4-3: Geschützt durch isolierende Unterlage

Gefahrenminderungseinrichtungen müssen folgende Bedingungen erfüllen:

Auch die zum Lichtbogenschweißen unter erhöhter elektrischer Gefährdung zulässigen Leerlaufspannungen bieten allein keinen aus reichenden Schutz für den Schweißer.

Deshalb ist es besonders unter erhöhter elektrischer Gefährdung notwendig, die Isolation des Schweißers, z.B. durch isolierende Zwischenlagen oder isolierende Kopfbedeckung, sicherzustellen (Bild 4-3).

Wird, z.B. liegend mit durchschwitzter Kleidung, auf einem Werkstück ohne isolierende

Zwischenlage geschweißt und gerät das Elektroden ende an den Hals des Schweißers, so beträgt der Widerstand des verkürzten Stromweges zwischen Brust und Hals etwa 300 Ohm.

Bei 100 Volt Gleichspannung fließt hierbei ein Strom von etwa 300 mA, der zum Tod des Schweißers infolge von Herzkammerflimmern führen kann.

Bei Verwendung von zulässiger Wechselspannung unter gleichen Bedingungen ist mit Sicherheit der Tod zu erwarten.

Auch Plasmastromquellen sind für die Anwendung unter erhöhter elektrischer Gefährdung zulässig, wenn sie die in Abschnitt 3.2.1 zu Einsatzbedingung 5 angegebenen Anforderungen erfüllen.

Um Gefährdungen auch bei Brennerstörungen zu vermeiden, darf der Schweißer unter erhöhter elektrischer Gefährdung Lichtbogenbrenner nicht öffnen.

4.2 Zulässige Schweißstromquellen zum Lichtbogenschweißen unter erhöhter elektrischer Gefährdung

Alle Schweißstromquellen, die für Lichtbogenarbeiten unter erhöhter elektrischer Gefährdung geeignet sind, müssen deutlich erkennbar und dauerhaft das Symbol (Bild 4-4) tragen oder die bisherigen Symbole bei Wechselstromquellen

(Bild 4-4) tragen oder die bisherigen Symbole bei Wechselstromquellen und

und bei Gleichstromquellen.

bei Gleichstromquellen.

Werden Arbeiten sowohl unter erhöhter elektrischer Gefährdung als auch ohne erhöhte elektrische Gefährdung durch geführt, so sollten - um lebensgefährdende Verwechselungen von vornherein auszuschließen - nur Stromquellen ein gesetzt werden, die zur Verwendung unter erhöhter elektrischer Gefährdung geeignet und entsprechend gekennzeichnet sind.

Da Gleichstrom bei gleicher Stromstärke weniger gefährlich als Wechselstrom ist, sind Gleichstromquellen zu empfehlen.

Zulässig sind jedoch auch entsprechend gekennzeichnete Wechselstromquellen.

Bild 4-4: Kennzeichnung für Schweißstromquellen zum Lichtbogenschweißen unter erhöhter elektrischer Gefährdung

4.3 Aufstellen von Schweißstromquellen zum Lichtbogenschweißen unter erhöhter elektrischer Gefährdung

Um zu den Gefahren beim Lichtbogenschweißen nicht noch zusätzlich Gefahren durch die Netzspannung, z.B. bei Beschädigung der Netzzuleitung, hinzuzufügen, dürfen Schweißstrom quellen nicht in Arbeitsbereichen aufgestellt werden, in denen unter erhöhter elektrischer Gefährdung geschweißt wird.

Ist es erforderlich, Schweißstromquellen auf leitfähigen Flächen aufzustellen, so bieten Fehlerstromschutzeinrichtungen (RCDs) mit 30 ma Auslösestrom Schutz gegen Berührungsspannung bis max. 50 V im gewerblichen Bereich.

Diese Fehlerstromschutzeinrichtung (RCD) muss so installiert sein, dass sie sich vor der Steckdose, die zum Betreiben der Schweißstromquelle benutzt wird, befindet. Diese Steckdose muss sich auch außerhalb des Arbeitsbereiches bzw. der elektrisch leitfähigen Flächen befinden. Auch ein Trenntransformator kann zur Speisung verwendet werden.

5 Erste Hilfe beim elektrischen Schweißunfall

Besonderheiten des Elektrounfalles beim Schweißen sind:

In jedem Fall muss der Strom durch Ausschalten, Stecker ziehen oder Heraus nehmen der Sicherung unterbrochen werden. Wenn das nicht möglich ist, muss der Verunglückte durch nicht leitende Gegenstände, wie trockene Holzplatten, von den unter Spannung stehenden Teilen getrennt oder an seinen Kleidern weggezogen werden.

Für diese Tätigkeit muss sich auch der Helfer schützen:

Er muss sich selbst isoliert aufstellen, z.B. auf ein trockenes Brett, auf trockene Kleider, dicke Zeitung. Dabei darf er sonst nichts berühren, weder Wände, Gestelle noch andere Helfer.

Während dieser Tätigkeiten muss der Ersthelfer alarmiert werden. Er kann die notwendigen Maßnahmen zur Ersten Hilfe einleiten.

Bei Atemstillstand muss sofort Beatmung eingesetzt werden. Bei Herz stillstand muss unverzüglich die Herz-Lungen-Wiederbelebung eingeleitet werden.

Beide Maßnahmen bedeuten bei einem Elektrounfall oft die einzige Rettungschance.

Es ist deshalb wichtig, dass die Ersthelfer diese Techniken beherrschen.

Die Herz-Lungen-Wiederbelebung nach der Einhelfermethode ist Bestandteil der Erste-Hilfe-Grundausbildung, die mindestens alle drei Jahre wiederholt werden muss.

Anstelle der Wiederholung kann auch alle zwei Jahre an einem Erste-Hilfe-Training teilgenommen werden.

Darin wird die Herz-Lungen-Wiederbelebung nach der Einhelfermethode ebenfalls wiederholt und zusätzlich in der Zweihelfermethode unterwiesen.

Um die Erste Hilfe bei einem elektrischen Schweißunfall zu beherrschen, empfiehlt es sich sogar, jährlich an einem Erste-Hilfe-Training teilzunehmen.

6 Lichtbogenstrahlung

Kennzeichen für einen Lichtbogen ist seine starke Helligkeit. Sie wird durch die sehr hohe Temperatur des Lichtbogens von einigen tausend Grad her vorgerufen.

Diese Helligkeit führt zu einer intensiven Blendung. Daneben sendet der Lichtbogen kurz- und langwellige Strahlen aus.

6.1 Augenschutz

Gegen Lichtbogenstrahlen müssen die Augen geschützt werden. Hierzu verwendet der Lichtbogenschweißer Augenschutzgeräte nach DIN EN 175

mit Schweißerschutzfiltern nach DIN EN 169.

6.1.1 Kennzeichnung an Schweißerschutzfiltern

Schweißerschutzfilter müssen in der Randzone eine dauerhafte Kennzeichnung tragen.

Beispiel - > 12 XY 1 DIN (Bild 6-1)

Darin bedeuten:

| Zahl 12: | Schutzstufe 12 |

| Buchstaben XY: | Herstellerkurzzeichen |

| Ziffer 1: | Brechwertklasse 1 (Optische Güte) |

| DIN: | DIN-Prüf- und Überwachungszeichen |

Bild 6-1: Kennzeichnung eines Schweißerschutzfilters entsprechend der Norm (Ausschnitt)

Wenn der Schweißerschutzfilter bei Stoßbelastung zugleich die Funktion einer Sicherheitsscheibe besitzt, so folgt auf das DIN-Zeichen noch der Buchstabe "L" für Verbundwerkstoff oder "P" für Kunststoff.

Vorsatzscheiben müssen mit Herstellerkurzzeichen und DIN-Zeichen gekennzeichnet sein.

6.1.2 Empfohlene Schutzstufen

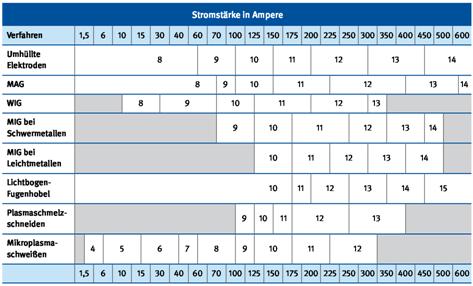

beim Lichtbogenschweißen Hinweise zur richtigen Anwendung der Schutzstufen bei den verschiedenen Lichtbogenschweißverfahren in Abhängigkeit von der Stromstärke gibt die aus DIN EN 169 Teil 1 wiedergegebene Tabelle (Bild 6-2).

Beim Schweißen mit verlängertem Lichtbogen ist die nächsthöhere Schutzstufe zu verwenden. Soll die Erwärmung durch Absorption vermindert werden, dann sind verspiegelte Schweißerschutzfilter zu verwenden.

Bei Überkopfschweißarbeiten sind die Schweißerschutzfilter durch eine Vorsatzscheibe nach DIN 4647 Teil 6 zu schützen, da Einscheibenglas beim Auftreffen heißer Metallspritzer zerspringen kann.

Selbstverständlich müssen immer genügend Ersatzscheiben bereitgehalten werden.

Wenn der Lichtbogen häufig gezündet werden muss, z.B. bei kurzen Nähten und Heftarbeiten, sind Schutzschirme mit Schweißerschutzfiltern nach DIN EN 379 zu empfehlen, die sich selbsttätig mit dem Zünden des Lichtbogens abdunkeln.

Bild 6-2: Schutzstufen und empfohlene Verwendung bei Lichtbogenverfahren

Anmerkung: Die Bezeichnung "Schwermetalle" bezieht sich auf Stähle, legierte Stähle, Kupfer und seine Legierungen usw.

Auch der Schweißerhelfer muss aus reichend gegen Lichtbogenstrahlung geschützt sein. Soweit er nicht beim Helfen direkt in den Lichtbogen sehen muss, kann er eine Schweißerhelferbrille (Bild 6-3) nach DIN EN 175 tragen, mit Sichtscheiben geringerer Schutzstufe, z.B. 1,2 bis 4.

Bild 6-3: Schweißerhelferbrille mit genormtem Schweißerschutzfilter

6.2 Hautschutz

Nicht nur das Auge, sondern auch die Haut des Schweißers muss vor Ultraviolettstrahlen geschützt werden. Sie verbrennt sonst wie beim Sonnenbrand. Die Hände sind durch Lederstulpenhandschuhe geschützt. Für den Körper reicht meist der normale Arbeitsanzug mit Lederschürze. Ungeschützte Körperteile dürfen nicht zugelassen werden. Das bedeutet: Selbst dann, wenn es warm ist, dürfen Ärmel beim Schweißen nicht aufgekrempelt werden.

Bei besonders intensiven Lichtbögen, z.B. bei der Verwendung hoher Stromstärken, wird ein zusätzlicher Schutz des Nackens, beispielsweise durch ein Nackenleder, erforderlich; denn durch Reflexion der Strahlung können auch nicht der Strahlung ausgesetzte Körperteile geschädigt werden.

Starke Reflexionen treten beim Schweißen metallisch blanker Werkstücke auf, z.B. in Aluminiumbehältern.

Expositionsgrenzwerte für ungeschützte Körperflächen gegenüber künstlicher optischer Strahlung finden sich im Anhang I der Richtlinie 2006/25/EG.

Siehe auch OStrV (Arbeitsschutzverordnung zu künstlicher optischer Strahlung).

6.3 Schutz der Umgebung

Die Arbeitsplätze sind möglichst so abzuschirmen, dass auch weitere Personen, z.B. Kranfahrer, gegen die Einwirkung der Strahlung geschützt sind. Hierzu bieten sich, je nachdem, ob der Arbeitsplatz ortsfest ist oder ob z.B. große, schwere Werkstücke zu schweißen sind, Wände, Stellwände oder Vorhänge an. Geeignet sind auch lichtdurchlässige Abschirmungen nach DIN EN 1598. Auch kleine unmittelbar an der Schweißstelle aufgestellte Schutzbleche haben sich gut bewährt. Solche Begrenzungen sollten möglichst wenig Strahlen reflektieren.

In unmittelbarer Nähe ortsfester Arbeitsplätze sollen die Wände nicht hellfarbig und glänzend sein. Gut geeignet sind rohe Ziegelwände. Über die Reflexionseigenschaften von Anstrichstoffen sind die Farbenhersteller zu befragen. Ungeeignet sind Kalkanstriche, weil sie die Strahlen stark reflektieren.

Ständige Schweißerarbeitsplätze sind mit dem Warnhinweis (W09) zu versehen (Bild 6-4).

Bild 6-4: Warnung vor optischer Strahlung (W09)

Wird in Hallen häufig an verschiedenen Stellen geschweißt, reicht ein Warnschild am Hallenzugang aus.

Da die Intensität der Strahlung mit dem Quadrat der Entfernung abnimmt, können an nicht ortsgebundenen Arbeitsplätzen bei geringer Expositionszeit bereits einige Meter Abstand vom Schweißplatz ausreichen.

7 Verbrennungsgefahren beim Lichtbogenschweißen

Die Quelle der Wärme ist der Lichtbogen mit seiner hohen Temperatur. Durch das Aufschmelzen von Metall entstehen auch Metall- und Schlackespritzer. Daneben sind die heiße Elektrode, der heiße Brenner und das geschweißte Werkstück als Wärmequellen

zu beachten. Der persönliche Schutz des Schweißers ist durch den Schutz gegen die Lichtbogenstrahlung und teilweise gegen elektrische Gefährdung bereits erreicht.

Falls erforderlich, müssen die Ohren besonders geschützt werden (Bild 7-1). Verbrennungen durch glühende Spritzer im Gehörgang sind unangenehm. Soweit der Arbeitsanzug nicht reicht, z.B. bei Arbeiten am Schweißtisch, muss eine Schürze aus Leder getragen werden. In Fällen, in denen das Tragen einer Schürze nicht angebracht ist, z.B. im Stahlhochbau, hat sich das Tragen von Schweißerschutzanzügen aus schweren Geweben bewährt. Selbstverständlich darf die Kleidung nicht durch Öl, Fett, Sauerstoff usw. verunreinigt sein. Brennbare Verunreinigungen können auch aus Druckgaspackungen, z.B.

Feuer zeugen und Spraydosen, entweichen und sollten deshalb nicht in der Kleidung getragen werden, wenn sie nicht gegen unbeabsichtigtes Betätigen gesichert sind.

Besonders beim Überkopfschweißen ist der Kopf ausreichend zu schützen. Für diesen Zweck und zum Schutz langer Haare gibt es schwer entflammbare Kopfhauben. Bei Schweißarbeiten in engen Räumen und unter besonderer Gefährdung durch heiße Metall- und Schlacketeilchen, z.B. in Zwangshaltung, muss schwer entflammbare Schutzkleidung getragen werden. Der übliche Arbeitsanzug gerät leicht in Brand und ist bei ungenügender Bewegungsfreiheit nicht zu löschen. Bewährt haben sich z.B. schwer entflammbar ausgerüstete Schweißerschutzanzüge aus schweren Baumwollgeweben. Solche Anzüge sind nach den Angaben der Hersteller zu reinigen, um die Wirksamkeit der Ausrüstung zu erhalten.

Bild 7-1: Ohr des Lichtbogenschweißers durch Kopfhaube geschützt

Leichte Schutzanzüge zum Schweißen, die nur die allgemeinen Anforderungen der DIN EN 470 Teil 1 erfüllen, bieten in engen Räumen und in Zwangslage hinsichtlich der schweren Entflammbarkeit keinen ausreichenden Schutz gegen das besondere Risiko des Inbrandgeratens. Kleidungs- und Wäschestücke aus leicht entflammbarer oder leicht schmelzender Kunstfaser dürfen beim Schweißen nicht getragen werden, denn sie können Brandverletzungen erheblich verschlimmern.

8 Schadstoffe

In der sehr hohen Temperatur des Lichtbogens verbrennen und verdampfen viele Materialien, die dem Lichtbogen ausgesetzt sind, z.B.

Sobald Bestandteile der entstehenden Rauche und Gase in unzuträglicher Konzentration auftreten, gelten sie als Schadstoffe. Diese können die Gesundheit des Schweißers beeinträchtigen und müssen aus der Atemluft am Arbeitsplatz ferngehalten werden.

Zur Bewertung der Wirksamkeit von Maßnahmen, welche die Atemluft des Schweißers verbessern, dient der Ablaufplan im Bild 8-1.

Einzelheiten zu den Schadstoffen und ihrer Abwehr enthält die BG-Information "Schadstoffe beim Schweißen und bei verwandten Verfahren" (BGI 593) sowie die TRGS 528 "Schweißtechnische Arbeiten".

8.1 Lüftung

Die Atemluft am Arbeitsplatz kann von Schadstoffen freigehalten werden durch:

Abgesaugte Luft darf Arbeits- und Verkehrsbereichen nur nach ausreichender Abscheidung der Schadstoffe zugeführt werden.

Bild 8-1: Ablaufplan zur Minderung von Schweißrauch

Bild 8-2: Absaugen von Schweißrauchen

Aus heutiger Sicht sind Schweißarbeiten ohne technische Lüftung abzulehnen. Ausnahme sind lediglich Schweißarbeiten im Freien, wobei aber auf die Position des Schweißers zur Windrichtung hin zu achten ist.

Hinweise zur Auswahl und Gestaltung der Absaugung enthalten z.B.:

Die Forderung nach geeigneten lufttechnischen Maßnahmen bei Arbeiten im Freien ist z.B. erfüllt, wenn die entstehenden Schadstoffe nicht in die Atemluft gelangen.

Bild 8-3: Schutzgasbrenner mit integrierter Absaugung

Bild 8-4: Schweißerschutzschild mit integrierter Absaugung

Für die vielfältigen und sehr unter schiedlichen Lüftungsaufgaben bietet die Industrie viele Hilfsmittel an, z.B.:

1. Willensunabhängige Erfassungen,

wie:

2. Willensabhängige Erfassungen, wie

Bild 8-5: Schutzgasbrenner mit integrierter Absaugung mit verstellbarem Erfassungselement

Für das bestimmungsgemäße Benutzen der Lüftungseinrichtungen ist es von entscheidender Bedeutung, dass die vorgesehenen Maßnahmen mit den betroffenen Schweißern auf den jeweiligen Anwendungsfall abgestimmt werden. Ein großer Teil des Erfolges einer Lüftungsmaßnahme hängt von der Mitarbeit des Schweißers ab.

Eine falsch eingesetzte Lüftung kann wirkungslos sein oder die Schutzatmosphäre

um den Lichtbogen zerstören und dadurch Fehler in der Schweißnaht hervorrufen. Zur Erfassung und Abscheidung gesundheitsgefährlicher Stoffe beim Plasmaschneiden hat es sich bewährt, das Schweißgut über einem Wasserbad oder noch wirksamer - von Wasser bedeckt zu bearbeiten. Im Freien kann schon natürliche Luftbewegung als Lüftung ausreichen. Enge Räume erfordern Absaugen der Raumluft oder Einblasen von Frischluft.

Die Eignung einer Lüftung kann durch Konzentrationsmessungen nachgewiesen werden. Als Schwellenwerte für die Konzentration gesundheitsgefährlicher Stoffe sind Arbeitsplatzgrenzwerte festgelegt.

8.2 Atemschutz

Wenn keine ausreichende Lüftung erreicht werden kann, sind Atemschutzgeräte zu tragen. Hierbei ist die BG-Regel "Benutzung von Atemschutzgeräten" (BGR 190) zu beachten.

Auf den Nachweis der Atemschutztauglichkeit laut berufsgenossenschaftlichem Grundsatz für arbeitsmedizinische Vorsorgeuntersuchungen G 26 "Atemschutzgeräte" wird hin gewiesen. Für Schweißarbeiten geeignete Atemschutzgeräte sind Schlauchgeräte und Behältergeräte mit Druckluft (Pressluftatmer).

Wenn die Umgebungsatmosphäre mindestens 17 Vol.-% Sauerstoff enthält, können auch Filtergeräte mit Filtern der jeweils notwendigen Filterklassen und Filtertypen für kurzzeitige Arbeiten geeignet sein.

Es sind gebläseunterstützte Filtergeräte mit automatischer Kopfhaube verfügbar. Da hier keine Erhöhung des Atemwiderstandes erfolgt, ist die arbeitsmedizinische Vorsorgeuntersuchung G 26 hier nicht erforderlich.

In Behältern und engen Räumen, wie Bunkern, Kesselwagen, Rohrleitungen, Gruben, Kanälen, dürfen Filtergeräte und Regenerationsgeräte jedoch nicht verwendet werden.

Bild 8-6: Arbeitsmedizinische Grundsätze und ihre Auswahlkriterien

| Titel | Arbeitsmedzinischer Grundsatz | Auswahlkriterium |

| Allgemeiner Teil | BGI 504-0 | |

| Schweißrauche | G 39 | BGI 504-39 |

| Blei und seine Verbindungen | G 2 | BGI 504-2 |

| Chrom(VI)-Verbindungen | G 15 | BGI 504-15 |

| Nickel und seine Verbindungen | G 38 | BGI 504-38 |

| Lärm | G 20 | BGI 504-20 |

8.3 Arbeitsmedizinische Vorsorge

Falls beim Schweißen trotz der ergriffenen Schutzmaßnahmen ein Arbeitsplatzgrenzwert (AGM) überschritten wird, werden nach der Unfallverhütungsvorschrift "Arbeitsmedizinische Vorsorge" (BGV A4) Vorsorgeuntersuchungen erforderlich.

Daneben ist es auch sinnvoll, Personen vorsorglich zu untersuchen, die durch gesundheitliche Vorschädigungen gefährdet sind. Auch bei Grenzwertunterschreitung ist eine Vorsorgeuntersuchung auf freiwilliger Basis anzubieten.

Für die einzelnen Einwirkungen sind "Berufsgenossenschaftliche Grundsätze für arbeitsmedizinische Vorsorgeuntersuchungen" aufgestellt. Diese Grundsätze werden durch "Auswahlkriterien" ergänzt, die Anhaltspunkte für die Auswahl der zu untersuchenden Personen geben.

Für krebserzeugende Gefahrstoffe gibt es im Allgemeinen keinen Arbeitsplatzgrenzwert. Ob und wann Vorsorgeuntersuchungen durchzuführen sind, ist in der TRGS 528 "Schweißtechnische Arbeiten" festgelegt.

9 Brände und Explosionen durch Lichtbogenschweißen

Beim Lichtbogenschweißen sind immer Zündquellen vorhanden durch:

Diese Funken können recht weit fliegen, und zwar auch durch unscheinbare Öffnungen und Rohre. Sie können für sie erreichbare brennbare und explosionsfähige Stoffe zünden (Bild 9-1).

Ausdehnung und Form der durch Funkenflug gefährdeten Bereiche ergeben sich aus den Bewegungsbahnen heißer Partikel. Die maßlichen Angaben über die Reichweiten sind Anhaltswerte zur Bestimmung des durch Funkenflug gefährdeten Bereiches und berück sichtigen die Gesamtreich weite und das Zündvermögen heißer Metall- oder Schlacketeilchen bei fachgerechter Ausführung der Arbeiten und ungünstigen Arbeitsbedingungen (Bild 9-2).

Übliche Verfahrensstörungen sind eingeschlossen. Die Reichweiten für den horizontalen Bereich umfassen auch mögliche Ablenkungen der Partikel aus ihrer Flugbahn durch Hindernisse in der Umgebung (z.B. Gerüste, Geländer). Die Reichweiten für thermisches Trennen schließen auch die für Schleifarbeiten ein.

Bild 9-1: Ausbreitungsverhalten heißer Partikel bei schweißtechnischen Arbeiten

Raumbegrenzungen und wirksame Abschirmungen können die durch Funkenflug gefährdeten Bereiche beschränken. Bei Arbeitshöhen über 3 m ist als Richtwert anzunehmen, dass sich mit jedem Meter zusätzlicher Arbeitshöhe der Bereich in der Horizontalen um etwa 0,5 m vergrößert.

Besonders heimtückisch ist die Gefahr, dass sich Brände noch viele Stunden nach dem Ende einer Schweißarbeit aus langem, unscheinbarem Glimmen entwickeln können.

Deshalb muss vor Beginn schweißtechnischer Arbeiten, besonders bei Montagen und Reparaturen außerhalb betrieblicher Schweißwerkstätten, der Arbeitsbereich und seine Umgebung besichtigt werden, um geeignete Maßnahmen auch gegen Schwelbrände treffen zu können.

Durch bauliche Verkleidungen sind die brennbaren Stoffe häufig nicht sichtbar. Schweißarbeiten in Kaufhäusern, Lagerräumen und Betrieben, in denen brennbare Stoffe lagern, haben schon oft zu Großbränden geführt.

Die Gefahr ist durch vollständiges Entfernen des brennbaren Materials zu beseitigen. Dabei dürfen Papierreste, Holzwolle, Späne,

Fasern oder Staubansammlungen, aber auch brennbare Stoffe und Gegenstände, die fest mit dem Gebäude verbunden sind (z.B. Umkleidungen oder Isolierungen) nicht übersehen werden.

Sind die Ansammlungen brennbaren Materials nicht zu vermeiden, muss die Brandgefahr durch Abdecken des gefährdeten Materials und Abdichten, z.B. von Mauerdurchbrüchen, beseitigt werden.

Während der Schweißarbeiten muss eine Brandwache mit geeigneten Feuerlöscheinrichtungen bereitstehen. Sie muss die Arbeitsstelle und ihre Umgebung auch nach Beendigung der Schweißarbeiten ausreichend lange beobachten.

9.1 Bereiche mit Brandgefahr

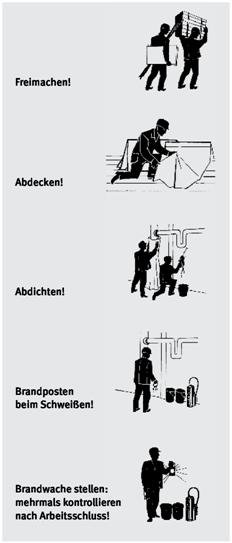

Wenn sich das Entfernen brennbarer Stoffe und Gegenstände durch bauliche Gegebenheiten und betriebstechnische Gründe nicht vollständig verwirklichen lässt, sind zum Verhindern einer Brandentstehung folgende ergänzende Sicherheitsmaßnahmen erforderlich (Bild 9-3):

1. Abdecken verbliebener brennbarer Stoffe und Gegenstände, z.B. durch Sand, Erde, geeignete Pasten, Schäume oder schwer entflammbare Tücher. Ein Feuchthalten der Abdeckung verbessert deren Wirkung.

2. Abdichten von Öffnungen zu benachbarten Bereichen, wie Fugen, Ritzen, Mauerdurchbrüche, Kanäle, Rohröffnungen, Rinnen, Kamine, Schächte, z.B. mit Lehm, Gips, geeigneten Massen oder feuchtem Sand.

3. Bereitstellen geeigneter Feuerlöscheinrichtungen nach Art und Umfang, z.B. wassergefüllte Eimer, Feuerlöscher oder angeschlossener Wasserschlauch.

4. Überwachen durch einen Brandposten, der während schweißtechnischer Arbeiten den brandgefährdeten Bereich auf eine Brandentstehung beobachtet, einen möglichen Brand in seiner Entstehung durch einen eigenen Löschangriff verhindert und gegebenenfalls weitere Hilfe herbeiholt.

5. Kontrolle durch eine Brandwache, die im Anschluss an die schweißtechnischen Arbeiten für die folgenden Stunden den Arbeitsbereich und seine Umgebung auf Glimmnester, verdächtige Erwärmung und Rauchentwicklung regelmäßig kontrolliert.

Bild 9-2: Anhaltswerte zur Bestimmung durch Funkenflug gefährdeter Bereiche

| Arbeitsverfahren | Durch Funkenflug gefährdete Bereiche | ||

| Horizontale Reichweite1) | Vertikale Reichweite | ||

| nach oben | nach unten | ||

| Löten mit Flamme | bis zu 2 m | bis zu 2 m | bis zu 10 m |

| Schweißen (manuelles Gas- und Lichtbogenschweißen) |

bis zu 7,5 m | bis zu 4 m | bis zu 20 m |

| Thermisches Trennen | bis zu 10 m | bis zu 4 m | bis zu 20 m |

| 1) Reichweite bei üblicher Arbeitshöhe von ca. 2 bis 3 m | |||

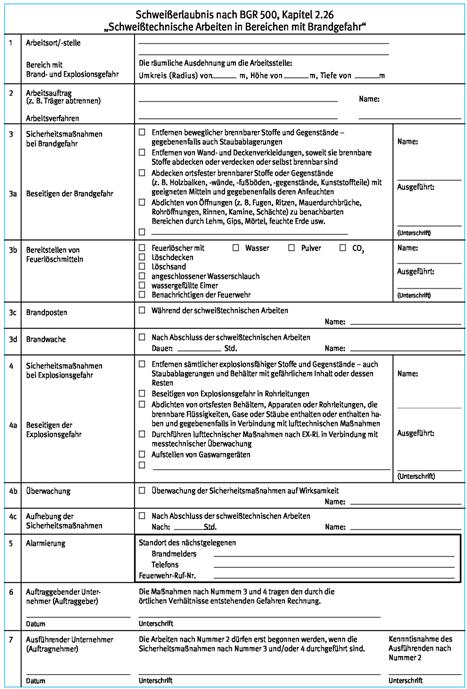

Die Sicherheitsmaßnahmen sollen unter Beachtung der jeweiligen Umgebungsbedingungen mit dem Auftraggeber abgestimmt werden und müssen in einer Schweißerlaubnis (Beispiel siehe Bild 9-4) schriftlich festgelegt werden.

Bei regelmäßig wiederkehrenden, gleichartigen schweißtechnischen Arbeiten, bei denen eine Brandentstehung durch das Entfernen brennbarer Stoffe und Gegenstände nicht verhindert werden kann, dürfen die ergänzenden Sicherheitsmaßnahmen statt in einer Schweißerlaubnis in einer Betriebsanweisung schriftlich festgelegt werden.

Bild 9-3: Maßnahmen beim Schweißen unter Brandgefahr

Bild 9-4: Beispiel für eine Schweißerlaubnis

9.2 Bereiche mit Explosionsgefahr

Wenn sich das Entfernen explosionsfähiger Stoffe und Gegenstände durch bauliche Gegebenheiten und betriebstechnische Gründe nicht vollständig verwirklichen lässt, sind zum Verhindern einer explosionsfähigen Atmosphäre folgende ergänzende Sicherheitsmaßnahmen erforderlich:

1. Sicheres Abdichten gegenüber der Atmosphäre, z.B. von fest eingebauten Behältern, Apparaten oder Rohrleitungen, die brennbare Flüssigkeiten, Gase oder Stäube enthalten bzw. enthalten haben.

2. Sicheres Abdichten gegenüber anderen Arbeitsbereichen, z.B. durch Lehm, Gips, Mörtel, geeignete Massen oder feuchten Sand.

3. Lufttechnische Maßnahmen in Verbindung mit messtechnischer Überwachung, z.B. durch Gaswarngeräte, während der Arbeiten.

4. Überwachen der Wirksamkeit der Sicherheitsmaßnahmen während der Arbeiten, z.B. Beobachten von Gaswarngeräten und augenblickliches Einstellen der Arbeiten bei Gefahr.

Die Sicherheitsmaßnahmen sollen unter Beachtung der jeweiligen Umgebungsbedingungen mit dem Auftraggeber abgestimmt werden und müssen in einer Schweißerlaubnis (Beispiel siehe Bild 9-4) schriftlich festgelegt werden.

Die Sicherheitsmaßnahmen dürfen erst aufgehoben werden, wenn die Arbeiten abgeschlossen sind und keine Zündgefahr mehr besteht.

Lassen sich Gefahren durch eine explosionsfähige Atmosphäre trotz der getroffenen Sicherheitsmaßnahmen nicht ausschließen, dürfen schweißtechnische Arbeiten nicht durchgeführt werden.

9.3 Schweißarbeiten in oder an Behältern mit gefährlichem Inhalt

Für Schweißarbeiten in oder an Behältern, z.B. Tanks, Silos, Fässern, Apparaten, Rohrleitungen, Kanälen und dergleichen, die gefährliche Stoffe oder Zubereitungen enthalten oder enthalten haben können, muss eine befähigte Person vor Beginn der Arbeiten die erforderlichen Sicherheitsmaßnahmen fest legen und die Durchführung der Arbeiten überwachen.

Gefährliche Stoffe oder Zubereitungen haben eine oder mehrere der folgenden Eigenschaften:

Auch geringe Reste solcher Stoffe können - insbesondere unter Schweißhitze - gefährlich werden. Solche Stoffe sind z.B. auch Heizöl, Dieselkraftstoff, Öle, Fette, bituminöse Massen.

Siehe auch:

Für Arbeiten in Behältern mit gefährlichem Inhalt siehe auch:

Die Sicherheitsmaßnahmen umfassen in der Regel das Entleeren und Reinigen des Behälters sowie eine flammen erstickende Schutzfüllung während der Arbeiten, gegebenenfalls auch gefahrloses Abführen von Schadstoffen.

Die Eigenschaften des Behälterinhaltes können z.B. folgende Maßnahmen beim Entleeren und Reinigen erfordern:

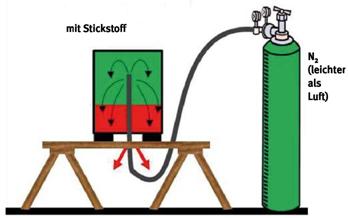

Eine flammenerstickende Schutzfüllung ist erforderlich bei Behältern, die z.B. explosionsgefährliche oder entzündliche Stoffe enthielten.

Die Schutzfüllung kann z.B. aus Wasser, Stickstoff oder Kohlendioxid bestehen.

An geschlossenen Behältern darf nur geschweißt werden, wenn darüber hinaus Vorsichtsmaßnahmen getroffen sind, die das Entstehen eines gefährlichen Überdrucks verhindern (Bilder 9-5, 9-6 und 9-7).

Bild 9-5: Arbeitstechnik beim Schweißen an Fässern oder ähnlichen Hohlkörpern

Bild 9-6: Schutzfüllung mit Stickstoff

Bild 9-7: Schutzfüllung mit Kohlendioxid

10 Gase

Schutzgase oder Schutzgasgemische werden beim Schweißen eingesetzt, um den Nahtbereich vor Luftzutritt zu schützen und/oder eine aktivierende Wirkung im Schweißbereich auszuüben (Bild 10-1). Eine weitere Aufgabe kann der Wurzelschutz (Formiergas) beim Schweißen sein.

Gase, die wesentlich schwerer als Luft sind, z.B. Argon (1,4-mal), Formiergas und Kohlendioxid (1,5-mal), können in Vertiefungen oder engen Räumen (Behältern) zur Verdrängung der Atemluft führen.

Stickstoff (N2) ist etwas leichter als Luft und wird in Mischung mit Wasserstoff als Formiergas zum Wurzelschutz benötigt.

Wasserstoff (H2) ist viel leichter als Luft und kann zu Bränden und Explosionen führen. Formiergas mit mehr als 10 % H2 muss gefahrlos abgeführt oder abgefackelt werden.

Werden zum Spülen von Behältern Formiergase mit mehr als 4 % H2 verwendet, kann sich im Behälter ein explosionsfähiges Gemisch bilden, solange der O2-Gehalt durch unvollständiges Spülen oder unkontrollierten Lufteintritt, z.B. durch Nahtspalte, nicht unter 4 % gesunken ist. Um Schäden zu vermeiden ist es daher zweckmäßig, den O2-Gehalt im Behälter vor Schweißbeginn festzustellen.

Bild 10-1: Gase, die bei Lichtbogenverfahren verwendet werden

| Verfahren | Ar | He | CO2 | H2 | N2 | O2 | Luft |

| WIG/ MIG | X | X | |||||

| MAG | X | X | X | X | |||

| Wurzelschutz/ Formiergas | X | X | X | ||||

| Plasmaschweißen | X | X | X | ||||

| Plasmaschneiden | X | X | X | X | |||

| Sauerstoffschneiden | X | ||||||

| Druckluftschneiden | X | ||||||

| Lichtbogenspritzen | X | ||||||

| Plasmaspritzen | X | X | X | X |

Bild 10-2: Farbkennzeichnung von Gasflaschen

Sauerstoff (O2) fördert die Verbrennung und führt schon bei geringer Anreicherung in der Luft zum Sinken der Zündtemperatur, zu einer gefährlichen Beschleunigung von Verbrennungsvorgängen und macht selbst schwer entflammbare Stoffe leicht entzündlich.

Gasführende Teile und Lichtbogenbrenner müssen bei Arbeitsunterbrechungen, z.B. Frühstückspause, Mittagspause und Schichtwechsel, aus Vertiefungen, Behältern oder engen Räumen entfernt werden, um gefährliche Ansammlungen von Schutz- und Plasma gasen sicher zu vermeiden.

Die Gasversorgung besteht aus Gasflaschen mit Druckminderern nach DIN EN 585, Überdruckmessgeräten nach DIN EN 562 und Gasschläuchen nach DIN EN 559. Anstelle des Hinterdruckmessgerätes kann ein Mengenmesser verwendet werden.

Gasschläuche für Brenngase sind für mindestens 20 bar zulässigen Betriebsüberdruck, Gasschläuche für nicht brennbare Schutzgase für mindestens 10 bar zulässigen Betriebsüberdruck ausgelegt.

Um Verwechselungen brennbarer und nicht brennbarer Gase auszuschließen, dienen für den Anschluss von Flaschendruckminderern am Flaschenventil und für Schlauchanschlüsse nach DIN EN 560:

Überdruckmessgeräte für Sauerstoff müssen deutlich erkennbar und dauerhaft mit dem Bildzeichen und der Aufschrift "Oxygen" oder dem Buchstaben "O" gekennzeichnet sein.

und der Aufschrift "Oxygen" oder dem Buchstaben "O" gekennzeichnet sein.

Die Sicherung der Schläuche gegen Abgleiten von den Schlauchtüllen erfolgt z.B. durch Schlauchschellen.

Kennfarben für die Gasart bei Schläuchen sind:

Leitungen und Teile, die für H2 und H2- Gemische vorgesehen sind, dürfen in Einbauräumen für elektrische Betriebsmittel nicht vorhanden sein und müssen so angeordnet sein, dass sich kein Wasserstoff im Gerät ansammeln kann.

Die Kennzeichnung von Behältern und Rohrleitungen mit Gefahrstoffen (DIN 2403) ist in der ASR A1.3 festgelegt.

Einzelheiten zum sicheren Umgang mit Gasen und den dazu benötigten Geräten und Einrichtungen enthält die BG-Information "Gasschweißer" (BGI 554).

11 Lärm

Soweit sich bei einigen Lichtbogen schweißverfahren, z.B. bei Plasma- und Schutzgasverfahren, Lärm nicht vermeiden lässt, sind folgende Maßnahmen zu ergreifen:

1. Lärmquelle von den übrigen Arbeitsplätzen trennen, z.B. durch Abschirmungen.

2. In Bereichen mit Beurteilungspegeln ab 80 dB (A):

3. In Bereichen mit Beurteilungspegeln ab 85 dB (A):

Bild 11-1: Gebotsschild "Gehörschutz benutzen"

Einzelheiten enthält die BG-Information "Lärm am Arbeitsplatz in der Metall-Industrie" (BGI 688).

12 Mechanische Gefahren

An dieser Stelle soll nur auf Gefahren hingewiesen werden, die für das Lichtbogenschweißen spezifisch sind.

Zahlreiche Augenverletzungen entstehen durch abfliegende Schlackestückchen beim Entfernen der Schlacke. Solche Arbeiten sind nur mit Augenschutz auszuführen. Zur Erleichterung der Arbeit sind Freisichtschutzschilde zu empfehlen, bei denen sich unterhalb des Schweißerschutzfilters ein Klarglas befindet. Das Klarglas wird durch eine undurchsichtige Scheibe überdeckt und kann, z.B. über einen Hebel am Handgriff, freigegeben werden. Der Schweißer kann sowohl die Schweißstelle unmittelbar vor dem Zünden des Lichtbogens bei vorgehaltenem Schutzschild noch sehen als auch mit geschütztem Auge Schweißschlacke abklopfen.

Wenn die Hand zum Halten des Schutzschildes nicht frei ist, können aufklappbare Schutzschirme oder Schutzhauben verwendet werden, bei denen, z.B. mit einer Kopfbewegung, durch einen besonderen Mechanismus ein durchsichtiges Visier auf- und zugeklappt werden kann.

Beim Schutzgasschweißen mit Drahtelektroden werden sehr viele Stichverletzungen durch unbeabsichtigtes Einschalten des Drahtvorschubes verursacht. Der unerwartet losschießende Schweißdraht ist gefährlich: In vielen Fällen wurde bei Reinigungs- oder Wartungsarbeiten an der Schweiß brennerdüse der Auslöseschalter durch festes Umfassen des Schweißbrennergriffes unbeabsichtigt betätigt. Hier wurde versäumt, vor Beginn der Arbeiten am Brenner das Gerät abzuschalten.

Daneben gibt es folgende Möglichkeiten, gefährliche Verletzungen durch den Draht bei unbeabsichtigtem Schalten am Schweißbrenner zu vermeiden:

Um Verletzungen beim WIG-Schweißen zu vermeiden, wird das Ende des Zusatzdrahtes umgebogen oder durch einen aufgesteckten Korken geschützt.

13 Vorschriften und Regeln

Zusammenstellung technischer Regelwerke, die beim Lichtbogenschweißen und bei verwandten Verfahren zu beachten sind.

13.1 Unfallverhütungsvorschriften

13.2 BG-Regeln und BG-Informationen

Einzelausgaben

13.3 Staatliches Recht

13.4 Berufsgenossenschaftliche Grundsätze für arbeitsmedizinische Vorsorgeuntersuchungen

13.5 DIN-Normen, VDE-Bestimmungen

13.6 Andere Schriften

DVS-Merkblätter

Fachbuchreihe Schweißtechnik

14 Abbildungsverzeichnis

| Bild 1-1 | Grafik | BGHM |

| Bild 2-1 u. 2-2 | Zeichnungen | BGHM |

| Bild 2-3 | Grafik | BGHM |

| Bild 2-4 | Foto | BGHM |

| Bild 2-5 u. 2-6 | Grafiken | BGHM |

| Bild 2-7 | Grafik | BGHM |

| Bild 3-1 | Foto | Fa. Bühler, Braunschweig |

| Bild 3-2 | Foto | BGHM |

| Bild 3-3 | Foto | BGHM |

| Bild 3-4 | Tabelle | BGHM |

| Bild 3-5 | Zeichnung | BGHM |

| Bild 3-6 u. 3-7 | Zeichnungen | BGHM |

| Bild 3-8 | Zeichnung | BGHM |

| Bild 3-9 | Foto | BGHM |

| Bild 3-10 | Foto | BGHM |

| Bild 3-11 | Foto | Fa. Bühler, Braunschweig |

| Bild 3-12 | Foto | Fa. Bühler, Braunschweig |

| Bild 4-1 | Foto | BGHM |

| Bild 4-2 | Foto | BGHM |

| Bild 4-3 | Foto | Fa. Bühler, Braunschweig |

| Bild 4-4 | Kennzeichen | BGHM |

| Bild 6-1 | Kennzeichnung | BGHM |

| Bild 6-2 | Tabelle | BGHM |

| Bild 6-3 | Foto | BGHM |

| Bild 6-4 | Grafik | BGHM |

| Bild 7-1 | Foto | Fa. Bühler, Braunschweig |

| Bild 8-1 | Grafik | BGHM |

| Bild 8-2 | Foto | Fa. Bühler, Braunschweig |

| Bild 8-3 u. 8-4 | Fotos | BGHM |

| Bild 8-5 | Foto | BGHM |

| Bild 8-6 | Tabelle | BGHM |

| Bild 9-1 | Zeichnung | BGHM |

| Bild 9-2 | Tabelle | BGHM |

| Bild 9-3 | Zeichnung | BGHM |

| Bild 9-4 | Formblatt | BGHM |

| Bild 9-5 | Zeichnung | BGHM |

| Bild 9-6 u. 9-7 | Zeichnungen | BGHM |

| Bild 10-1 | Tabelle | BGHM |

| Bild 10-2 | Grafik | BGHM |

| Bild 11-1 | Grafik | BGHM |

|

ENDE |  |

(Stand: 24.07.2025)

Alle vollständigen Texte in der aktuellen Fassung im Jahresabonnement

Nutzungsgebühr: ab 105.- € netto

(derzeit ca. 7200 Titel s.Übersicht - keine Unterteilung in Fachbereiche)

Die Zugangskennung wird kurzfristig übermittelt

? Fragen ?

Abonnentenzugang/Volltextversion