Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk, BGI/GUV-I / DGUV-I

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk, BGI/GUV-I / DGUV-I |

|

BGI 543 / DGUV Information 209-002 - Schleifen

Deutsche Gesetzliche Unfallversicherung (DGUV) Information

(Ausgabe 2002; 2006; 2010; 11/2013; 02/2017aufgehoben)

| Redaktioneller Hinweis: Berufsgenossenschaften sind gemäß § 210 SGB VII Behörden; ihre amtlichen Veröffentlichungen nach § 15 SGB VII unterliegen gemäß § 5 Abs. 2 UrhG keinem Urheberrechtsschutz. |

Vorwort

Das Schleifen ist ein Verfahren zur spanenden Bearbeitung von sehr unterschiedlichen Materialien, wie Metall, Stein, Keramik, Glas und Holz. Dabei kommen die unterschiedlichsten Schleifwerkzeuge und -maschinen zum Einsatz.

Die Bandbreite der Maschinen reicht von in der Hand gehaltenen Maschinen über Tisch- und Ständerschleifmaschinen bis hin zu CNC-Bearbeitungsmaschinen.

Entsprechend unterschiedlich sind auch die Anforderungen. Wird von den einen Maschinen die Funktion unter rauen Betriebsbedingungen verlangt, zum Beispiel im Einsatz auf Baustellen, in Schlossereien, Gussputzereien und im Schiff- und Stahlbau, so steht bei den anderen höchste Präzision und Wirtschaftlichkeit im Vordergrund.

Während die Gefährdungen bei diesen Tätigkeiten vergleichbar sind, können die Risiken für Unfälle und Erkrankungen höchst unterschiedlich sein. So sind bei modernen stationären Bearbeitungsmaschinen viele mögliche Gefährdungen bereits durch konstruktive Schutzmaßnahmen verhindert und das Risiko ist entsprechend gering. Bei mobilen Maschinen ist die Bedienperson jedoch häufig den Gefährdungen direkt ausgesetzt und muss deshalb über Gefährdungen, Risiken und Schutzmaßnahmen gut informiert sein, um sich schützen zu können.

Ein besonderes Risiko besteht durch die Möglichkeit des Schleifkörperbruchs, bei dem Bruchstücke mit großen Energieinhalten freigesetzt werden können. Dies wird anschaulich, wenn man sich vergegenwärtigt, dass übliche Schleifkörperumfangsgeschwindigkeiten im Bereich von 63 bis 80 m/s liegen, was umgerechnet ca. 227 bzw. 288 km/h entspricht. Bruchstücke mit entsprechenden Geschwindigkeiten haben eine mit Geschossen vergleichbare Wirkung, wenn sie auf Personen, Maschinen- oder Gebäudeteile treffen.

Besonders das Unfallgeschehen bei der Verwendung von Handschleifmaschinen zeigt, dass die damit verbundenen Gefährdungen häufig nicht erkannt oder die Risiken unterschätzt wurden. Aus der Unfallstatistik der Deutschen Gesetzlichen Unfallversicherung e. V (DGUV) geht hervor, dass sich in Deutschland in den Jahren 2010 bis 2014 durchschnittlich ca. 12.000 meldepflichtige Arbeitsunfälle pro Jahr beim Umgang mit Schleifmaschinen ereigneten. Ungefähr2/3 davon entfallen auf Arbeiten mit Handschleifmaschinen, besonders mit Winkelschleifern.

Diese DGUV Information zeigt die typischen Gefährdungen bei Schleiftätigkeiten auf. Die konstruktiven Sicherheitsanforderungen an Schleifwerkzeuge und -maschinen werden erläutert und die grundlegenden organisatorischen und verhaltensbezogenen Maßnahmen zur Verminderung und Vermeidung von Unfall- und Gesundheitsrisiken bei der Benutzung der Maschinen aufgeführt.

1 Ermittlung der Gefährdungen

Nach Arbeitsschutzgesetz haben Arbeitgeberinnen und Arbeitgeber die grundlegende Verpflichtung Arbeitsschutzmaßnahmen zu treffen. Um bestimmen zu können, welche Maßnahmen erforderlich sind, ist es notwendig, die mit der Tätigkeit verbundenen Gefährdungen zu ermitteln und zu bewerten.

Die folgende Tabelle zeigt die Bandbreite von Gefährdungen an Schleifmaschinen oder Schleifarbeitsplätzen. Gefährdungen, die sich aus den Besonderheiten des Schleifwerkzeugs ergeben, sind vielen Tätigkeiten gemeinsam. Andere Gefährdungen treten dagegen nur bei bestimmten Anwendungen auf. Daher ist es für die Beurteilung einer konkreten Tätigkeit zunächst erforderlich zu ermitteln, welche Gefährdungen tatsächlich vorhanden sind.

Tabelle 1: Gefährdungen an Schleifmaschinen oder Schleifarbeitsplätzen

| Gefährdungsfaktoren | Gefährdungen und Gefahrenquellen |

| Mechanische Gefährdungen |

|

| Gefahrstoffe |

|

| Brände und Explosionen |

|

| Thermische Gefährdungen |

|

| Gefährdungen durch spezielle physikalische Einwirkungen |

|

| Elektrische Gefährdungen |

|

| Gefährdungen durch physische Belastungen /Arbeitsschwere (Ergonomie) |

|

2 Beschaffenheitsanforderungen an Schleifmaschinen und Schleifwerkzeuge

2.1 Einteilung der Schleifwerkzeuge

Die Verschiedenartigkeit von Schleifaufgaben mit jeweils unterschiedlichen Anforderungen, zum Beispiel an die Werkstückgüte, das Zerspanungsvolumen und die Standzeit, erfordert eine Vielzahl von Schleifwerkzeugen mit unterschiedlichen Formen, unterschiedlicher Zusammensetzung und unterschiedlichem Aufbau.

Wesentliche Bestandteile zur Charakterisierung eines Schleifwerkzeugs sind das Schleifmittel und die Bindung. Schleifmittel sind - in der Reihenfolge zunehmender Härte - Korund, Siliciumcarbid, kubisches Bornitrid (CBN) und Diamant.

Wichtige Bindungsarten sind die keramische Bindung, die Kunstharzbindung und die Metallbindung. Entsprechend ihrem Aufbau werden Schleifwerkzeuge in drei Gruppen unterteilt:

Schleifkörper aus gebundenem Schleifmittel (Abb. 1) bestehen im Allgemeinen aus Korund- oder Siliciumcarbidkorn in keramischer Bindung oder Kunstharzbindung, letztere auch mit Faserstoffverstärkung, zum Beispiel durch Einlagerung von Glasgewebe oder Faserstoffen.

Abb. 1 Schleifkörper aus gebundenem Schleifmittel

Schleifkörper mit Schleifbelag aus Diamant oder Bornitrid (Abb. 2) sind überwiegend aus einem schleifmittelfreien Grundkörper und einem Schleifbelag aus Schleifmittel und Bindung zusammengesetzt. Die Grundkörper bestehen zum Beispiel aus Stahl, Aluminium, Kunstharzmassen oder Keramik. Die Schleifbeläge werden unter anderem durch Schweißen, Sintern, Löten, Kleben oder galvanisches Beschichten auf den Grundkörper aufgebracht.

Abb. 2 Schleifkörper mit Schleifbelag aus Diamant oder Bornitrid

Schleifmittel auf Unterlagen (Abb. 3) bestehen aus einer Unterlage (Papier, Vulkanfiber oder Textilgewebe), auf die mit einer Bindung das Schleifmittel aufgebracht ist.

Abb. 3 Schleifmittel auf Unterlagen

Tabelle 2 Übersicht über die wichtigsten rotierenden Schleifkörper

| Schleifkörper | Produktnorm | Schleifmittel1) | Bindung1) | Werkstoff Grundkörper bzw. Unterlage |

| Schleifkörper aus gebundenem Schleifmittel, z.B. gerade, abgesetzte, konische, ausgesparte, verjüngte, gekröpfte Schleifscheiben, Schleifzylinder, Schleiftöpfe, Schleifteller, Schleifstifte, Trennschleifscheiben |

DIN ISO 525

DIN ISO 603 |

Korund (A)

Siliciumcarbid (C) |

keramische Bindung (V)

Kunstharzbindung (B) Kunstharzbindung, faserstoffverstärkt (BF) Gummibindung (R) Gummibindung, faserstoffverstärkt (RF) Magnesitbindung (Mg) |

|

| Schleifkörper mit Schleifbelag aus Diamant oder Bornitrid, z.B. gerade, abgesetzte, ausgesparte Schleifscheiben; Schleifringe, Schleiftöpfe, Schleifteller, Schleifstifte, Trennschleifscheiben, Segment-Trennschleifscheiben |

DIN ISO 6104 | Diamant (D)

kubisches Bornitrid (B) |

keramische Bindung (V) | Grundkörper: Korund oder Sliciumcarbid mit keramischer Bindung |

| keramische Bindung (V)

Kunstharzbindung mit nichtmetallischen Füllstoffen (B) |

Kunstharzbindung mit nichtmetallischen oder metallischen Füllstoffen, Aluminium | |||

| gesinterte Metallbindung (Bronze, Stahl, Hartmetall) (M) | Stahl, Gussbronze, Sinterbronze | |||

| galvanische Metallbindung (Nickel) (G) | Stahl, Aluminium | |||

| Schleifkörper aus Schleifmittel auf Unterlagen, z.B. | Korund (A)

Siliciumcarbid (C) |

Kunstharzbindung (B) | Unterlage: | |

| Vulkanfiberschleifscheiben | DIN ISO 16057 | Vulkanfiber | ||

| Lamellenschleifscheiben | DIN ISO 5429 | Textilgewebe | ||

| Lamellenschleifstifte | DIN ISO 3919 | Textilgewebe | ||

| Fächerschleifscheiben | DIN ISO 15635 | Textilgewebe | ||

| 1) mit Kurzzeichen nach DIN ISO 525 | ||||

2.2 Arbeitshöchstgeschwindigkeit von Schleifwerkzeugen

Die wesentlichste sicherheitstechnische Kenngröße eines rotierenden Schleifwerkzeugs ist seine Arbeitshöchstgeschwindigkeit vs. Sie gibt die höchstzulässige Umfangsgeschwindigkeit an, mit der das Werkzeug auf einer Maschine betrieben werden darf.

Die Arbeitshöchstgeschwindigkeit stellt somit einen oberen Grenzwert dar, der grundsätzlich nicht überschritten werden darf. Für die Praxis ist hinsichtlich des Sicherheitsaspekts aber meist weniger die Arbeitshöchstgeschwindigkeit als die zugehörige Drehzahl von Interesse, da diese einfach mit der Höchstdrehzahl des zur Verfügung stehenden Schleifantriebs verglichen werden kann. Die Drehzahl eines Schleifwerkzeugs bei Arbeitshöchstgeschwindigkeit wird als zulässige Drehzahl nmax bezeichnet. Die Umrechnung zwischen der Arbeitshöchstgeschwindigkeit und der zulässigen Drehzahl erfolgt nach den Formeln:

mit:

| vs | Arbeitshöchstgeschwindigkeit in m/s |

| nmax | zulässige Drehzahl in 1/min |

| D | Außendurchmesser des Schleifwerkzeugs in mm |

Der Zusammenhang zwischen diesen Kenngrößen des Schleifwerkzeugs kann schnell und einfach mit Hilfe von Schablonen ermittelt werden (Abb. 4), die bei fast allen Schleifwerkzeugherstellern erhältlich sind.

Abb. 4: Schablone Drehzahl/ Umfangsgeschwindigkeit

2.3 Kennzeichnung von Schleifwerkzeugen

Schleifwerkzeuge müssen grundsätzlich mit festgelegten Angaben gekennzeichnet sein, um den Betreibern und hier insbesondere den Personen, die den Schleifkörper aufspannen, Angaben für die sichere und bestimmungsgemäße Verwendung zu vermitteln.

Selbstverständlich müssen diese Angaben deutlich erkennbar und dem Werkzeug eindeutig zuzuordnen sein. Der Umfang der Kennzeichnungsangaben und die Art der Anbringung können jedoch in Abhängigkeit vom Schleifwerkzeugtyp und seinen Abmessungen unterschiedlich sein.

2.3.1 Inhalt

Die vom Schleifwerkzeughersteller anzugebenden Kenndaten für die einzelnen Schleifwerkzeugtypen sind in Tabelle 3 zusammengefasst.

Tabelle 3: Kennzeichnungsangaben für Schleifwerkzeuge

| lfd. Nr. | Benennung der Werkzeuge | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| Hersteller, Lieferer, Einführer oder deren geschütztes Waren- zeichen |

Maße in mm | Werkstoff- bezeichnung |

Arbeits- höchst- geschwindig- keit1) vs in m/s |

maximale zulässige Drehzahl nmax in 1/min | Dreh- richtung |

Konfor- mitäts- erklärung |

Verwendungs- einschränkung |

Rück- verfolg- barkeits- code |

|||

| Schleifkörper aus gebundenem Schleifmittel | 1 | Schleifscheiben (gerade, konisch, abgesetzt, verjüngt, ausgespart, gekröpft, auch faserstoffverstärkt), Trennschleifscheiben | X | X | X | X | X | - | X | X | X |

| 2 | Schleiftöpfe, Schleifteller, Schleifscheiben und Schleifzylinder mit Tragscheibe verklebt oder verschraubt | X | X | X | X | X | - | X | X | X | |

| 3 | Schleifsegmente | X | X | X | - | - | - | X | - | X | |

| 4 | Schleifstifte | X | X | X | - | X | - | X | - | X | |

| 5 | Kleinschleifkörper mit D< 80 mm | X | X | X | X | X | - | X | X | X | |

| 6 | Schleifkegel | X | X | X | X | X | - | X | - | X | |

| 7 | Schleifkörper mit Magnesitbindung | X | X | X | X | X | - | X | - | X | |

| Schleifkörper mit Diamant o. Bornitrid | 8 | Schleifkörper und Trennschleifscheiben zum Präzisionsschleifen | X | X | - | X | X | - | X | X | X |

| 9 | Trennschleifscheiben | X | X | - | X | X | X | X | X | X | |

| 10 | Schleifstifte | X | X | - | - | X | - | X | X | X | |

| 11 | Sonstige | X | X | - | X | X | - | X | X | X | |

| Schleifmittel auf Unterlagen | 12 | Fächerschleifscheiben | X | X | - | X | X | - | X | X | X |

| 13 | Lamellenschleifscheiben | X | X | - | X | X | - | X | X | X | |

| 14 | Lamellenschleifstifte | X | X | - | X | X | - | X | - | X | |

| 15 | Vulkanfiberschleifscheiben | X | X | - | X | X | - | X | X | X | |

| 16 | Stützteller für Vulkanfiberschleifscheiben | X | - | - | - | X | - | X | - | X | |

| 1) Optional: Zusätzliche Kennzeichnung mit Farbstreifen | |||||||||||

Aus Tabelle 3 ist ersichtlich, dass alle rotierenden Schleifwerkzeuge mit Angaben über Hersteller, Lieferer oder Einführer, über die Arbeitshöchstgeschwindigkeit und/ oder die zulässige Drehzahl und mit einer Konformitätserklärung entsprechend Spalte 7 der Tabelle gekennzeichnet sein müssen.

Als Konformitätserklärung gilt die Angabe der Nummer der betreffenden Norm:

Hersteller bzw. Inverkehrbringer bestätigen mit dieser Angabe die Übereinstimmung des Schleifwerkzeugs mit den Anforderungen der betreffenden Sicherheitsproduktnorm.

Für die Verwender ist es daher wichtig, dass sie nur Schleifwerkzeuge mit einer entsprechenden Kennzeichnung beschaffen und verwenden.

Nicht zulässig ist die Kennzeichnung von Schleifwerkzeugen mit dem CE-Zeichen. Voraussetzung dafür wäre, dass die Sicherheitsanforderungen an Schleifwerkzeuge in einer europäischen Richtlinie geregelt wären, was aber nicht der Fall ist.

Bei Schleifwerkzeugen mit einer Arbeitshöchstgeschwindigkeit vs> 50 m/s können zusätzlich Farbstreifen Bestandteil der Kennzeichnung sein. Sie sind nur optional und dienen der leichteren Identifikation der verschiedenen Arbeitshöchstgeschwindigkeiten (Tabelle 4).

Tabelle 4: Farbkennzeichnung für Schleifscheiben

| Arbeitshöchst- geschwindigkeit in m/s |

Farbstreifen - Anzahl und Kennfarbe |

| 50 | 1 x blau |

| 63 | 1 x gelb |

| 80 | 1 x rot |

| 100 | 1 x grün |

| 125 | 1 x blau 1 x gelb |

| 140 | 1 x blau 1 x rot |

| 160 | 1 x blau 1 x grün |

| 180 | 1 x gelb 1 x rot |

| 200 | 1 x gelb 1 x grün |

| 225 | 1 x rot 1 x grün |

| 250 | 2 x blau |

| 280 | 2 x gelb |

| 320 | 2 x rot |

Die Angabe der Schleifwerkzeugmaße (Spalte 2 in Tabelle 3) erfolgt üblicherweise in der Reihenfolge:

Außendurchmesser D x Breite T x Bohrungsdurchmesser H.

Zusätzlich zu den in Tabelle 3 genannten Daten müssen Hersteller/ Inverkehrbringer auf Verwendungseinschränkungen aufmerksam machen, wenn Schleifwerkzeuge nicht für alle Einsatzzwecke geeignet sind. Dies kann in Form von Text oder auch als Piktogramm geschehen, zum Beispiel gemäß DIN EN ISO 7010. Typische Verwendungseinschränkungen (abgekürzt VE und Nr.) sind unter anderem:

| VE 1: nicht zulässig für Freihandschleifen

|

VE 6: nicht zulässig für Seitenschleifen

|

| VE 3: nicht zulässig für Nassschleifen

|

VE 8: zulässig nur mit Stützteller

|

| VE 4: zulässig für geschlossenen Arbeitsbereich

|

VE 10: zulässig nur für Nasstrennschleifen

|

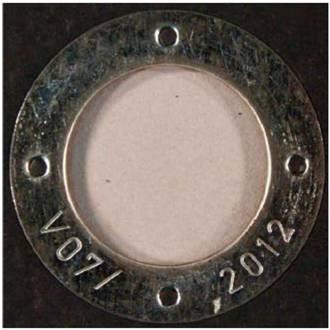

Ein weiteres zusätzliches Kennzeichnungsmerkmal ist das so genannte Verfallsdatum bei kunstharzgebundenen Schleifscheiben mit und ohne Faserstoffverstärkung zur Verwendung auf Handschleifmaschinen. Es begrenzt deren Nutzungsdauer auf einen Zeitraum von 3 Jahren nach Herstellung. Damit soll den Auswirkungen von alterungsbedingten Festigkeitsverlusten entgegengewirkt werden. Typische gebundene Schleifwerkzeuge, die von dieser Einschränkung betroffen sind, sind die für Winkelschleifer und Schleifstifte üblichen Trenn- und Schruppschleifscheiben. Das Verfallsdatum wird häufig auf dem in die Bohrung eingesetzten Metallring dieser Schleifscheiben mit Monat und Jahreszahl angegeben (Abb. 5); bei Schleifstiften auf deren Etikett.

Abb. 5 Verfallsdatum

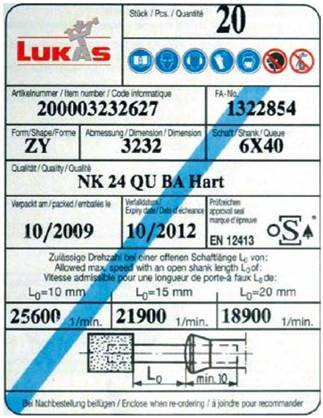

Ein besonderer Hinweis zu der Drehzahlangabe bei Schleifstiften: Sofern die zulässige Drehzahl von der offenen Schaftlänge abhängt, muss sie auch für verschiedene offene Schaftlängen angegeben werden. Zusätzlich ist die Mindesteinspannlänge anzugeben (Abb. 6).

Abb. 6 Beispiel für die Kennzeichnung von Schleifstiften mit einer Arbeitshöchstgeschwindigkeit von 50 m/s

2.3.2 Durchführung und Anbringung

Die Angabe der Kenndaten erfolgt üblicherweise auf Etiketten oder durch Aufdrucken auf das Schleifwerkzeug selbst; bei Schleifwerkzeugen mit metallischem Grundkörper auch durch Eingravieren, Einätzen oder andere geeignete Verfahren. Die Etiketten werden so auf das Werkzeug geklebt, dass sie damit fest verbunden sind.

Bei Schleifkörpern mit kleinem Außendurchmesser (D< 80 mm) reicht es aus, wenn Etiketten der Verpackungseinheit beigegeben werden.

2.4 Anforderungen an Schleifmaschinen

Schleifmaschinen, die nach dem 31.12.1994 in den Verkehr gebracht wurden, müssen den grundlegenden Sicherheits- und Gesundheitsschutzanforderungen der Maschinenrichtlinie entsprechen.

Für jede vollständige Maschine muss eine Konformitätserklärung nach Anhang II Teil 1 Abschnitt a der Maschinenrichtlinie vorliegen, in der die Herstellfirmen die Übereinstimmung der Maschine mit diesen Anforderungen erklären. Es können auch weitere Richtlinien auf die betreffende Maschine anzuwenden sein. Als äußeres Zeichen dieser Übereinstimmung muss an der Maschine die CE-Kennzeichnung gemäß Anhang III der Richtlinie angebracht sein.

Außer mit dem CE-Zeichen kann die Maschine aber auch mit dem GS-Zeichen (Geprüfte Sicherheit) versehen sein. Das bedeutet, dass die Maschine nicht ausschließlich von der Herstellfirma selbst, sondern von einer akkreditierten Prüf- und Zertifizierungsstelle auf Übereinstimmung mit den Anforderungen geprüft wurde. Wer ganz sicher sein will, eine "sichere" Maschine zu erwerben, achtet auf ein solches Prüfzeichen einer unabhängigen Stelle.

Die für Schleifmaschinen charakteristischste mechanische Gefährdung entsteht durch den Bruch eines Schleifkörpers. Schleifmaschinen müssen daher grundsätzlich mit Schutzhauben ausgerüstet sein, die den hauptsächlichen Zweck haben, die dabei auftretenden Bruchstücke sicher aufzufangen und in für Personen ungefährliche Bereiche abzuleiten. Daneben dienen sie auch als Berührungsschutz.

Besonders höherwertige Winkelschleifer haben heutzutage eine Vielzahl zusätzlicher Funktionen und Einrichtungen, die die Sicherheit deutlich erhöhen, die aber nicht ausdrücklich in den entsprechenden Normen gefordert werden. Dazu gehören zum Beispiel Bremseinrichtungen, die ein Abbremsen der Schleifscheibe in weniger als 2 Sekunden bewirken, aber auch Einrichtungen zur Anlaufstrombegrenzung (Sanftanlauf), oder zur Reduzierung der Kick-Back-Gefahr.

Alle Betreiber solcher Maschinen sollten bei der Neubeschaffung daher auf ein höchstmögliches Maß an Sicherheit achten und sich vor dem Kauf ausführlich informieren.

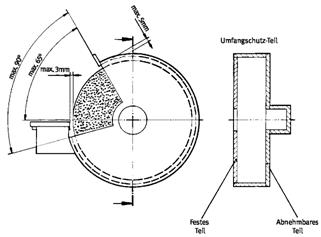

2.4.1 Schutzhauben für ortsfeste Maschinen

Um Bruchstücke sicher auffangen zu können, muss die Schutzhaube den Schleifkörper allseitig umschließen und es darf nur der für den Arbeitsvorgang benötigte Teil frei bleiben (Abb. 7).

Abb. 7 Prinzipskizze einer Schutzhaube

Der zulässige Öffnungswinkel der Schutzhauben ist daher bei den verschiedenen Schleifmaschinenarten (z.B. Plan-, Ständer-, Werkzeugschleifmaschine) unterschiedlich.

Die Schutzhauben müssen so konstruiert und gestaltet sein, dass sie die Energie der beim Schleifscheibenbruch auftretenden Bruchstücke absorbieren können. Die Wandstärken der verwendeten Werkstoffe sind daher von der Arbeitshöchstgeschwindigkeit und der Masse der zum Einsatz kommenden Schleifkörper abhängig. Natürlich muss auch die Verbindung zwischen Schutzhaube und Maschine entsprechend stabil ausgelegt sein.

Werkstückauflagen sowie Schutzhauben an Tisch- und Ständerschleifmaschinen müssen entsprechend der Abnutzung des Schleifkörpers nachstellbar sein (Abb. 8).

Abb. 8 Schleifbock mit nachstellbarer Werkstückauflage und Stirnschieber

Einteilige u-förmige Auflagen sind nicht zulässig, weil sie nicht allseitig nachgestellt werden können.

Maschinen, auf denen Schleifscheiben, Schleifringe, Schleiftöpfe und Schleifsegmente im Seitenschliff verwendet werden, müssen mit kreisförmiger und axial nachstellbarer Schutzhaube ausgerüstet sein.

Öffnungen an Schutzhauben, zum Beispiel zum Werkzeugwechsel, dürfen sich nur mit Werkzeug öffnen lassen oder müssen über geeignete Schalter mit dem Antrieb der Schleifspindel gekoppelt (verriegelt) sein.

Abb. 9 Rot-Visier

Bei Schleifkörperumfangsgeschwindigkeiten vs > 50 m/s müssen die Maschinen - abgesehen von einigen Ausnahmen (siehe DIN EN ISO 16089) - zusätzlich zur Schleifkörperschutzhaube über einen geschlossenen Arbeitsbereich verfügen. Dies kann eine Vollverkleidung des Bearbeitungsraumes sein oder, bei Ständerschleifmaschinen für das Umfangschleifen, auch eine zusätzliche, im Inneren der Schutzhaube angeordnete Auffangeinrichtung (Rot-Visier). Sie verschließt im Falle eines Schleifscheibenbruchs die Arbeitsöffnung selbsttätig und verhindert dadurch das Austreten von Schleifkörperbruchstücken (Abb. 9).

Ein typisches Einsatzgebiet dieser Ständerschleifmaschinen mit Rot-Visier sind Gussputzereien. Dort herrschen meist extrem raue Betriebsbedingungen. Zur dauerhaften Einhaltung der Schutzfunktion des Rot-Visiers ist es von ganz entscheidender Bedeutung, die Maschine und die Schutzeinrichtung regelmäßig zu warten und die Funktionsfähigkeit zu prüfen.

Auch die Vollverkleidung des Bearbeitungsraums (Abb. 10) hat bei diesen hohen Schleifkörperumfangsgeschwindigkeiten den Zweck, aus der Schleifkörperschutzhaube austretende Bruchstücke im Bearbeitungsraum zurückzuhalten, sodass sie nicht das Bedienpersonal erreichen können. Werkstoff und Dimensionierung der dafür verwendeten Bleche und Sichtscheiben müssen entsprechend ausgewählt sein.

Abb. 10 Vollverkleidung des Bearbeitungsraumes

Die beweglichen Teile der Schutzeinrichtung müssen mit der Maschinensteuerung verriegelt sein, sodass die Maschine nur bei geschlossener Schutzeinrichtung betrieben werden kann.

Bei einer vollständig verkleideten Maschine ist der Verzicht auf eine Schutzhaube möglich, wenn ihre Verkleidung so dimensioniert ist, dass sie die zurückhaltende Wirkung der Schleifkörperschutzhaube übernimmt. Allerdings darf bei dieser Maschine in jeder Betriebsart die Geschwindigkeit des Schleifkörpers bei geöffneter trennender Schutzeinrichtung höchstens 16 m/s betragen. Idealerweise sollte bei geöffneter trennender Schutzeinrichtung keine Rotation des Schleifkörpers möglich sein.

Bei Ständerschleifmaschinen besteht in Ausnahmefällen die Möglichkeit, auf eine Schutzhaube zu verzichten, wenn die folgenden Bedingungen eingehalten werden:

2.4.2 Schutzhauben für Handmaschinen

Für die Gestaltung und Dimensionierung von Schutzhauben von Handschleifmaschinen gelten grundsätzlich die gleichen Überlegungen wie bei ortsfesten Maschinen.

Für den Winkelschleifer, die am häufigsten verwendete Handschleifmaschine, werden je nach Anwendung unterschiedliche Schutzhaubentypen vorgesehen.

Beim Einsatz von Schleiftöpfen ist die Schutzhaube, mit der Winkelschleifer standardmäßig ausgerüstet sind, nicht geeignet. Hier ist eine Schutzhaube erforderlich, die den Schleiftopf an seinem Umfang umschließt und in axialer Richtung nachstellbar ist. Herstellfirmen von Winkelschleifern bieten entsprechende Schutzhauben als Zubehör an.

In der Regel darf die Schutzhaube auf Handmaschinen nicht entfernt werden, allerdings ist in Ausnahmefällen der Verzicht auf eine Schutzhaube zulässig, unter anderem auf Geradschleifern bei Verwendung von zweiseitig konischen Schleifscheiben nach DIN ISO 603-12 mit Spannflanschen nach DIN 69864.

Beim Betrieb von Winkelschleifern ohne Schutzhaube, zum Beispiel bei der Verwendung von runden Schleifblättern oder Vulkanfiberschleifscheiben, befinden sich die Hände in unmittelbarer Nähe des rotierenden Werkzeugs. Die Anbringung eines Berührungsschutzes, der zum Beispiel zwischen einschraubbarem Handgriff und Maschinengehäuse befestigt wird, verhindert Handverletzungen.

3 Schutzmaßnahmen bei der Benutzung von Schleifmaschinen

3.1 Maßnahmen gegen mechanische Gefährdungen

Mechanische Gefährdungen können von der Schleifmaschine selbst, vom Schleifwerkzeug und vom Werkstück ausgehen.

So besteht beispielsweise beim Trockenschleifen stets die Gefahr von Augenverletzungen durch herausgeschleuderte Werkstück- und Werkzeugteile. Das Tragen einer Schutzbrille ist daher selbst bei kurzzeitigen Schleifarbeiten erforderlich.

Bei der Auswahl der Schutzbrille ist unbedingt darauf zu achten, dass sie allseitig eng am Kopf anliegt (z.B. Korbbrille). Nur dann lassen sich Augenverletzungen durch von oben, von unten oder von der Seite eindringende Schleifpartikel wirksam verhindern. Aufgrund der Notwendigkeit dieser individuellen Anpassung müssen alle, die Schleifarbeiten auszuführen haben, über eine persönliche Schutzbrille verfügen.

Auf die Benutzung von Augenschutz ist durch das entsprechende Gebotsschild M001 hinzuweisen.

3.1.1 Lagerung und Transport von Schleifwerkzeugen

Eine Besonderheit von Schleifwerkzeugen besteht darin, dass sie durch ungünstige Umgebungsbedingungen bei der Lagerung und unsachgemäßen Transport Veränderungen erfahren können, die ihre Festigkeitseigenschaften herabsetzen, sodass die Sicherheit nicht mehr gewährleistet ist.

Um spätere Schleifwerkzeugbrüche zu verhindern, müssen Verwender daher bei Lagerungsbedingungen und Transport besonders aufmerksam sein.

Die Lagerung sollte in trockenen und gleichmäßig temperierten, frostfreien Räumen erfolgen. Dadurch wird eine Feuchtigkeitsaufnahme vermieden. Die Einhaltung gleichbleibender Temperaturen verhindert die Ausbildung von Spannungsrissen durch ungleichmäßige Erwärmung oder Abkühlung. Aus demselben Grund sollten Schleifwerkzeuge bei der Lagerung auch vor direkter Sonneneinstrahlung geschützt werden. Insbesondere bei kunstharzgebundenen Werkzeugen kann durch ungünstige Umgebungsbedingungen während der Lagerung der Alterungsvorgang beschleunigt werden. Schleifkörper mit Magnesitbindung reagieren besonders empfindlich auf Feuchtigkeit.

Schleifkörper sollten auf einer ebenen Fläche liegend, zum Beispiel in Regalen (Abb. 11), aufbewahrt werden; besonders große Schleifkörper stehend in Gestellen. Dabei ist darauf zu achten, dass eine Durchbiegung der Schleifkörper vermieden wird und dass bei übereinander abgelegten Schleifkörpern der Druck für die untersten Schichten nicht zu groß wird.

In beiden Fällen können gefährliche Anrisse die Folge sein. Daher muss die Unterlage eine ausreichende Steifigkeit besitzen, um eine Durchbiegung zu verhindern; bei übereinander gelagerten Schleifkörpern muss die Stapelhöhe begrenzt sein.

Abb. 11 Regal für Schleifscheiben

Es empfiehlt sich eine nach Schleifwerkzeugtypen geordnete, übersichtliche Lagerung, sodass eine Entnahme ohne Umsetzen leicht möglich ist. Dabei sollte berücksichtigt werden, dass die Entnahme in der Reihenfolge der Anlieferung vorzunehmen ist (first in - first out).

Beim Transport der Schleifwerkzeuge, zum Beispiel zwischen Lager, Werkzeugvorbereitung und Maschine, besteht die Gefahr mechanischer Beschädigungen, unter anderem durch Anstoßen, Erschütterungen oder Herabfallen, ebenfalls mit der Folge von Anrissen. Dies gilt insbesondere für große und schwere Schleifkörper, die nicht mehr von Hand transportiert werden können. Für solche Schleifkörper sind geeignete Transportmittel zur Verfügung zu stellen und zu verwenden. Dazu gehören auch geeignete Lastaufnahmemittel für den Krantransport (Abb. 12).

Schleifkörper dürfen nicht gerollt werden.

Abb. 12 Schleifscheibentransport mit Lastaufnahmemittel

Die mit der Lagerung und dem Transport von Schleifwerkzeugen beauftragten Personen müssen darin unterwiesen sein.

3.1.2 Befestigen des Schleifwerkzeugs auf der Schleifmaschine

Eine sachgemäße Vorgehensweise bei der Montage der Schleifwerkzeuge auf der Maschine ist von großer Bedeutung für den sicheren Betrieb. Aus diesem Grund dürfen Schleifwerkzeuge nur von unterwiesenen Personen befestigt werden. Eine Hilfestellung bietet hier die Checkliste "Prüfung von Schleifwerkzeugen" im Anhang 3.

Prüfung der Schleifwerkzeuge vor dem Aufspannen

Bevor die Schleifkörper befestigt werden, müssen sie einer Sichtprüfung auf erkennbare Mängel, wie Risse, Ausbrüche oder sonstige Veränderungen im äußeren Erscheinungsbild, unterzogen werden.

Abb. 13 Klangprobe

Bei Schleifkörpern mit keramischer Bindung muss vor dem Befestigen eine Klangprobe durchgeführt werden. (Abb. 13).

Die Klangprobe dient zum Erkennen von Anrissen. Dazu werden kleinere Schleifkörper mit der Bohrung auf einen Dorn gesteckt, größere und schwere Schleifkörper auf festen Untergrund gestellt. Mit einem nichtmetallischen Gegenstand, zum Beispiel Hartholz oder Gummihammer, wird der Schleifkörper an mehreren Punkten abgeklopft. Eine unbeschädigte Schleifscheibe erzeugt einen klaren, eine beschädigte einen dumpfen oder scheppernden Klang.

Dieses Verfahren kann nur auf scheibenförmige Schleifkörper angewendet werden. Auf keramisch gebundene Schleifkörper anderer Formen, wie Schleifstifte, Schleifkegel, Schleifsegmente und verklebte oder verschraubte Schleifkörper, ist die Klangprobe nicht anwendbar.

Aufnahme mit Spannflanschen

Bei der Aufnahme von Schleifkörpern in der zentralen Bohrung ist zunächst darauf zu achten, dass sich der Schleifkörper leicht auf die Spindel schieben lässt. Als konstruktive Voraussetzung dafür haben Schleifkörperbohrungen Plustoleranzen und Schleifspindeldurchmesser Minustoleranzen. Auf jeden Fall ist ein Presssitz zu vermeiden, weil dadurch bereits unzulässig hohe Spannungen im Bohrungsbereich verursacht werden könnten.

Das bedeutet auch, dass das Auftreiben der Scheibe auf die Spindel mit einem Werkzeug (z.B. Hammer) nicht sachgerecht und somit unzulässig ist.

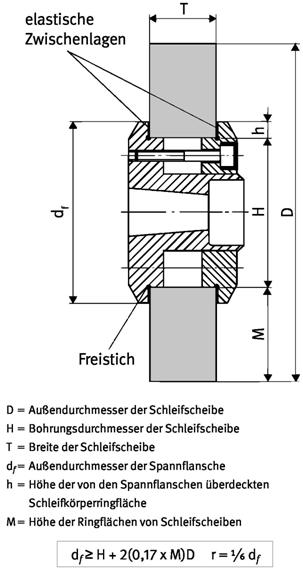

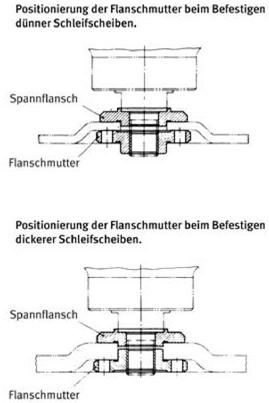

Für das Spannen des Schleifkörpers kommen verschiedene Spannflanscharten zum Einsatz. Beispielhaft werden hier hinterdrehte Flansche (Abb. 14), Aufnahmeflansche (Abb. 15) und die Spannflansche mit Flanschmuttern für Schleifscheiben mit Bohrungsdurchmesser H = 22,23 mm zum Einsatz auf Winkelschleifern (Abb. 16) erwähnt.

Abb. 14: Hinterdrehte Flansche für Schleifkörper mit kleiner Bohrung

Abb. 15: Aufnahmeflansche für Schleifkörper mit großer Bohrung

Abb. 16 Aufspannen von Schleifscheiben auf Winkelschleifern

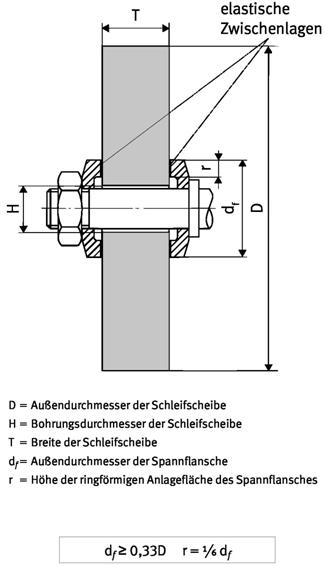

Beim Aufspannen mit einem Flansch wird der Schleifkörper kraftschlüssig zwischen den beiden Flanschhälften gehalten. Die Einspannkraft ist so zu wählen, dass der Schleifkörper einerseits auch bei größtmöglicher Betriebsbeanspruchung nicht zwischen den Flanschen rutscht und andererseits eine Schädigung durch zu hohe Flächenpressungen vermieden wird.

Zur Festlegung der Höhe der Einspannkräfte beziehungsweise der Anziehdrehmomente der Spannschrauben ist Sachkunde und Erfahrung gefordert; gegebenenfalls sollten Maschinen- und Schleifwerkzeughersteller befragt werden.

Grundsätzlich dürfen nur im Außendurchmesser gleich große und auf der Anlageseite gleich geformte Spannflansche verwendet werden, um Biegespannungen im Schleifkörper zu vermeiden. Flansche müssen eine Hinterdrehung oder einen Freistich aufweisen, sodass sich eine ringförmige Anlagefläche ergibt, die den Randbereich der Bohrung des Schleifkörpers frei lässt. Dies ist wichtig, um hohe Flächenpressungen am Rand der Bohrung zu vermeiden.

In ähnlicher Weise ist bei ausgesparten Schleifkörpern und Schleiftöpfen darauf zu achten, dass der Flanschaußendurchmesser nicht in den Radiusbereich der Aussparung hineinreicht.

Natürlich müssen Spannflansche über ebene (plane) Anlageflächen verfügen und dürfen auf der Anlageseite keinen Grat aufweisen.

Die konstruktive Gestaltung und die Werkstoffqualität müssen eine ausreichende Steifigkeit gewährleisten. Bei geraden Schleifscheiben müssen die Anlageflächen im gespannten Zustand parallel zueinander verlaufen (Abb. 17).

Abb. 17 Falsche Gestaltung von Spannflanschen

Die Auswahl geeigneter Spannflansche in Abhängigkeit von Maschinenart und Schleifkörper kann anhand Tabelle 5 erfolgen.

Tabelle 5: Auswahl der Spannflansche in Abhängigkeit von Maschinenart und Schleifkörper

| Maschinenart | Schleifkörper | Arbeitshöchst- geschwindigkeit vs in m/s |

Außendurchmesser der Spannflansche df in mm |

||||||||

| Benennung | Maße in mm | Bindung | |||||||||

| Ortsfeste Schleifmaschinen | Gerade Schleifscheiben, Schleifteller, Schleiftöpfe | H< 0,2 * D | alle | alle | > 0,33 * D | ||||||

| H > 0,2 * D | > H + 2 * (0,17 * M) | ||||||||||

| Ortsfeste Schleifmaschinen ohne Schutzhaube | Gerade Schleifscheiben | D< 400 T< 40 |

alle | < 40 | > 0,67 * D | ||||||

| Handschleifmaschinen ohne Schutzhaube | Zweiseitig konische Schleifscheiben | D< 200 | B | < 50 | > 0,5 * D | ||||||

| BF | < 80 | Neigung 1:16 | |||||||||

| Handschleif- und Handtrennschleifmaschinen | Gerade und gekröpfte Schleif- und Trennschleifscheiben | D< 100 | BF | < 80 | 19 | ||||||

| 100 < D< 230 | 41 | ||||||||||

| Ortsfeste Trennschleifmaschinen | Gerade Trennschleifscheiben | D< 800 | B, BF | < 63 | > 0,2 D | ||||||

| 80 - 100 | > 0,25 D | ||||||||||

| 25 | > 0,33 D | ||||||||||

| D > 800 | BF | < 63 | >0,2 D | ||||||||

| 80 - 125 | > 0,33 D | ||||||||||

| Gekröpfte Trennschleifscheiben | alle D | BF | < 100 | > 0,25 mindestens H + 2 * (0,17 * M) |

|||||||

| Pendeltrennschleifmaschinen | Gerade und gekröpfte Trennschleifscheiben | 400< D< 800 | BF | < 80 | |||||||

| Handtrennschleifmaschinen | D = 300, 350, 400 | < 100 | |||||||||

|

|||||||||||

Bei der Befestigung von keramisch gebundenen Schleifkörpern mit Spannflanschen müssen Zwischenlagen verwendet werden. Sie bestehen aus weichen oder elastischen Werkstoffen, wie weicher Pappe, Filz, Leder, Gummi oder Kunststoff, und werden zwischen Schleifkörper und Spannflansch gelegt. Es ist darauf zu achten, dass ihre Abmessungen mindestens denen der ringförmigen Anlageflächen der Flansche entsprechen.

Zwischenlagen haben den Zweck:

Die zur Kennzeichnung verwendeten ringförmigen Aufkleber aus Pappe übernehmen häufig die Funktion der Zwischenlage. Werden mehrere Schleifkörper mit Distanzstücken zu einem Satz zusammengespannt, müssen Zwischenlagen jeweils zwischen Schleifkörper und Distanzstücke gelegt werden.

Für den Nassschliff sind Zwischenlagen aus Pappe ungeeignet. Sie neigen zum Auswaschen oder Aufquellen. Für diese Anwendungsfälle sollten Kunststoffzwischenlagen verwendet werden.

Allerdings gibt es auch Ausnahmen für die Verwendung von Zwischenlagen. Sie sind zum Beispiel nicht erforderlich für die Befestigung von gekröpften Schruppschleifscheiben und faserstoffverstärkten geraden und gekröpften Trennschleifscheiben auf Handschleifmaschinen.

Für das Aufspannen von Schleifkörpern auf Handmaschinen mit einem Flansch sollten zugehörige Werkzeuge, wie Maulschlüssel und Zweilochmutterndreher, benutzt werden.

Oft verfügen Handmaschinen auch über Schnellspanneinrichtungen, bei denen keine Hilfswerkzeuge benötigt werden und die die optimale Spannkraft selbsttätig einstellen. Diese Einrichtungen ermöglichen ein sehr einfaches und schnelles Aufspannen und Lösen. Für ihre sachgerechte Handhabung sind die Herstellerangaben in der Betriebsanleitung zu beachten.

Aufnahme mit in das Werkzeug eingelassenen Befestigungselementen

Diese Befestigungsart ist zum Beispiel typisch für Schleifstifte und Schleifkegel. Entweder verfügen sie über einen Gewindeeinsatz, in den ein Stützflansch mit Gewindezapfen und Schaft eingedreht wird, oder über einen eingelassenen Stahlschaft. Der Schaft wird auf Handmaschinen gewöhnlich in einer Spannzange befestigt.

Bei dieser Befestigungsart müssen Stahlschaftdurchmesser und der Spannbereich der Zange aufeinander abgestimmt sein, um ein sicheres Spannen des Werkzeugs zu gewährleisten.

Achtung: Die Mindesteinspannlänge L3 des Schaftes von 10 mm darf nicht unterschritten werden. Die zulässige Höchstdrehzahl hängt von der offenen Schaftlänge L0 zwischen Spannzange und Schleifstift ab. Dabei sind unbedingt die Angaben der Maschinen- und Schleifwerkzeughersteller zu beachten (Abb. 18)!

Abb. 18 Einspannen von Schleifstiften

Letzteres gilt in gleicher Weise für alle Schleifwerkzeuge, die über den Schaft in Spannzangen befestigt werden. Dazu gehören auch Lamellenschleifstifte, Vulkanfiberschleifscheiben mit Stützteller und Bürstwerkzeuge. Auch hier ist für das Aufbringen ausreichender Spannkräfte die Verwendung geeigneter Werkzeuge eine wichtige Voraussetzung.

Bei abgenutzten Schlüsselflächen der Spannzange, verursacht durch überrutschende Werkzeuge, ist ein sicheres Spannen nicht mehr möglich. Die Folgen sind oft schwere Unfälle durch abknickende Schäfte und herausgeschleuderte Schleifwerkzeuge (Abb. 19).

Abb. 19 Schleifstift mit abgeknicktem Schaft

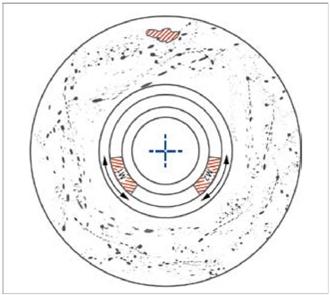

Auswuchten

Der Begriff Auswuchten bezeichnet das Verringern oder Beseitigen einer Unwucht. Jeder um eine feststehende Achse rotierende starre Körper besitzt eine Unwucht, die zu Vibrationen (Schwingungen), Geräuschen und erhöhtem Verschleiß, bei hohen Drehzahlen sogar zur Zerstörung - in diesem Fall des Schleifkörpers - und zu schweren Verletzungen führen kann.

Abb. 20 Unwuchtfaktoren einer Schleifscheibe

Zusätzlich kann die Unwucht ausgelöst werden durch:

Ausgewuchtet werden sollte:

Das Auswuchten erfolgt mechanisch oder elektronisch.

Mechanisches Auswuchten

Mit speziellen statischen Auswuchtwaagen oder Auswuchtrollen kann eine Korrektur erfolgen. Die Schleifscheibe wird auf einen Dorn aufgenommen. Ausgleichsgewichte am Schleifflansch werden dann bei Drehung der Scheibe so lange verschoben, bis die Scheibe immer ruhiger läuft. Dann wird die Schleifscheibe über einen statischen Diamanten oder ein Abrichtgerät abgerichtet, um anschließend nochmal mittels der Ausgleichsgewichte final feingewuchtet zu werden (siehe Abb. 21).

Abb. 21 Schleifscheibe mit Ausgleichsgewichten

Elektronisches Auswuchten

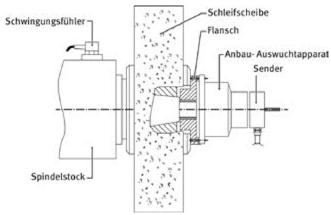

Die Massen im Auswuchtapparat direkt an der Schleifspindel werden durch Tastendruck oder mit automatischer Aktivierung elektromotorisch verstellt (siehe Abb. 22).

Dadurch kann die Auswuchtmasse in Betrag und Lage geändert werden. Der ausgewuchtete Zustand führt zu minimierter Spindelschwingung, die von einem Beschleunigungssensor aufgenommen, und am Steuergerät angezeigt wird.

Abb. 22 Elektromotorische Auswuchtung

Probelauf

Nach der Befestigung auf der Maschine ist das Schleifwerkzeug einem Probelauf zu unterziehen. Er dient der Prüfung des Schleifwerkzeugs und seiner Befestigung. Damit soll vor der endgültigen Inbetriebnahme festgestellt werden, ob das Werkzeug eventuell Schäden aufweist, die bisher nicht erkannt oder durch das Aufspannen verursacht wurden und die bereits bei alleiniger Fliehkraftbeanspruchung (ohne Schleifbeanspruchung) zum Bruch des Werkzeugs führen.

Der Probelauf muss mit der auf der Schleifmaschine angegebenen Drehzahl (Betriebsdrehzahl) durchgeführt werden. Dabei darf die Arbeitshöchstgeschwindigkeit beziehungsweise die zulässige Drehzahl des Schleifwerkzeugs nicht überschritten werden. Hat die Maschine einen regelbaren Antrieb, muss der Probelauf mit der höchsten Drehzahl durchgeführt werden, für die das Werkzeug zugelassen ist (zulässige Drehzahl).

Mindest-Dauer des Probelaufs:

Da bei der Durchführung des Probelaufs mit einem Schleifscheibenbruch gerechnet werden muss, dürfen sich keine Personen im Streubereich aufhalten, anderenfalls sind Schutzeinrichtungen zu benutzen. Schutzhaube, Verkleidungen und Kapselungen sind in Schutzstellung zu bringen und der Gefahrenbereich ist bei Bedarf durch zusätzliche Maßnahmen, wie Stellwände, Auffangeinrichtungen und Absperrungen, zu sichern. Für Probeläufe auf Handmaschinen hat sich die Verwendung geeigneter Vorrichtungen bewährt, die den Schleifkörper allseitig umschließen.

Bei Schleifwerkzeugen mit einem Außendurchmesser D< 80 mm und bei Schleifmaschinen mit komplett geschlossenem Arbeitsbereich ist der Probelauf nicht erforderlich.

Abrichten

Schleifkörper und Polierscheiben müssen nach dem Aufspannen und in regelmäßigen Abständen abgerichtet werden. Mit dem Abrichtvorgang sollen ein einwandfreier Rundlauf erzielt und die Schleifwirkung erhalten oder wiederhergestellt werden ("Schärfen").

Für den Abrichtvorgang müssen geeignete und sichere Werkzeuge, wie Abziehsteine, Abrichtrollen oder Diamantabrichter, verwendet werden. Bei ihrem Einsatz ist zu beachten, dass die Zustellung nicht zu groß und die Abnahme von Schleifkorn nicht zu grob eingestellt sind. Während des Abrichtvorgangs müssen sich die Schutzeinrichtungen in Schutzstellung befinden.

3.1.3 Bestimmungsgemäße Verwendung und Anwendungshinweise

Das sichere Betreiben von Schleifwerkzeugen setzt voraus, dass der Bedienperson stets die Besonderheiten dieses Werkzeugs bewusst sind - auch im Vergleich mit anderen Maschinenwerkzeugen. Aus diesem Grund ist unter Berücksichtigung der von der Herstellfirma mitgelieferten Betriebsanleitung eine Betriebsanweisung für Schleifarbeiten zu erstellen und den Beschäftigten zugänglich zu machen.

Die mit den Schleifarbeiten beschäftigten Personen sind im Rahmen der Unterweisung mit der Betriebsanweisung und den an ihrem Arbeitsplatz auftretenden sonstigen Gefährdungen vertraut zu machen.

Generell gilt die Empfehlung beim Schleifen Handschuhe zu tragen. Im Einzelfall kann die Gefährdungsbeurteilung zum Beispiel bei Geradschleifern jedoch ergeben, dass die Gefahr des Aufwickelns besteht. In diesem Fall muss das Tragen von Handschuhen verboten werden.

An Tisch- und Ständerschleifmaschinen mit sich abnutzenden Schleifkörpern ist durch Nachstellen stets darauf zu achten, dass der Spalt zwischen Schleifkörperumfangsfläche und Schutzhaube nicht größer als 5 mm und zwischen Schleifkörperumfangsfläche und Werkstückauflage nicht größer als 3 mm wird.

Dadurch wird verhindert:

Die an stationären automatischen Schleifmaschinen vorhandenen Verriegelungseinrichtungen oder sonstige Schutzeinrichtungen (z.B. Lichtschranken) dürfen nicht umgangen oder unwirksam gemacht werden. Sollte es aus zwingenden Gründen, wie bei Rüst-, Einrichtungs- und Erprobungsarbeiten, erforderlich sein, die für den Normalbetrieb getroffenen technischen Schutzmaßnahmen ganz oder teilweise außer Betrieb zu setzen, ist die Sicherheit der Beschäftigten während der Dauer dieser Arbeiten durch andere geeignete Maßnahmen zu gewährleisten (z.B. durch reduzierte Geschwindigkeiten in Verbindung mit einer Zustimmeinrichtung und Betrieb nur durch Fachpersonal).

Bei Handschleifmaschinen muss die Bedienperson die bewegliche Schutzhaube stets so einstellen, dass sie sich zwischen Bedienperson und Werkzeug befindet. Außerdem ist das Ablegen des Winkelschleifers nach dem Ausschalten mit noch nachlaufender Scheibe ohne eine geeignete Ablagevorrichtung verboten. Dabei besteht die Gefahr des unkontrollierten Wegschleuderns der Maschine mit entsprechenden Folgen, wie Personen- oder Sachschäden.

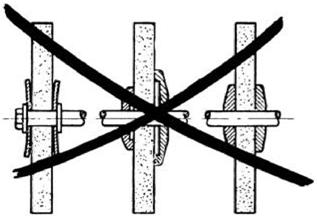

Neben der Einhaltung der Arbeitshöchstgeschwindigkeit beziehungsweise der zulässigen Drehzahl und der erforderlichen Einspannlänge bei Werkzeugen mit Schaft ist die Beachtung von Verwendungseinschränkungen von besonderer Bedeutung. Aus dem Unfallgeschehen kann geschlossen werden, dass Unfälle - besonders beim Betrieb von Handmaschinen - häufig durch Missachtung dieser Verwendungseinschränkungen verursacht werden.

Ein Beispiel dafür ist die Ausführung von Schrupparbeiten mit Trennschleifscheiben, obwohl sie mit der Verwendungseinschränkung VE 6 "Nicht zulässig für Seitenschleifen" versehen sind. Der Seitenbelastbarkeit von Trennschleifscheiben sind enge Grenzen gesetzt. Die Durchführung von Schrupparbeiten mit Trennschleifscheiben ist daher eine unsachgemäße Verwendung mit hohem Unfallrisiko. Da immer dünnere Trennschleifscheiben auf Winkelschleifern eingesetzt werden, gewinnt der verantwortliche Umgang der Bedienperson eine immer größere Bedeutung für ein unfallfreies Arbeiten (Abb. 23).

Abb. 23 Durch unzulässige Seitenlast gebrochene Trennschleifscheibe

Eine weitere Ursache für häufig schwere Unfälle mit Winkelschleifern ist das Verkanten oder Einklemmen der Trennschleifscheibe in der Schnittfuge - meist auch verursacht durch unsachgemäße Arbeitsweise, wie mangelnde Einspannung des Werkstücks. Es kommt dann zu einem Zurückschlagen der Schleifmaschine - dem so genannten Kick-Back. Häufig wird dabei die Trennschleifscheibe zerstört (Abb. 24) und die sich nahezu unkontrollierbar bewegende Schleifmaschine verursacht zum Teil sehr schwere Verletzungen.

Abb. 24 Trennschleifscheibe nach Rückschlag

Auch zusätzlich von den Herstellfirmen gegebene Anwendungs- und Handhabungshinweise müssen beachtet werden. Neben der Qualität des Schleifergebnisses hat deren Beachtung indirekt auch mit der sicheren Handhabung zu tun.

Die Herstellfirmen geben zum Beispiel an, für welche Werkstoffe gebundene Schleifscheiben geeignet sind. Gewöhnlich wird unterschieden zwischen Schleifscheiben zum Bearbeiten von Stein und von Metall. Für die Metallbearbeitung werden üblicherweise Scheiben mit Korund als Schleifmittel verwendet. Für die Steinbearbeitung kommen dagegen Scheiben mit Siliciumcarbid zur Anwendung.

Meist werden jedoch heutzutage für die Steinbearbeitung mit Handmaschinen Diamanttrennscheiben eingesetzt. Bei deren Befestigung auf der Schleifspindel ist unbedingt die auf der Schleifscheibe durch einen Pfeil angegebene Drehrichtung zu beachten. Dies hat den praktischen Hintergrund, dass bei der Herstellung der Scheibe das Schleifkorn durch einen Schärfvorgang einseitig freigelegt wird. Bei Umkehr der Drehrichtung beziehungsweise bei Nichtbeachtung des Drehrichtungspfeils bei der Montage schneidet die Scheibe folglich entsprechend schlecht. Zur Erhaltung der Schneidfähigkeit muss die Scheibe gegebenenfalls nachgeschärft oder freigeschliffen werden. Auch hierzu geben die Herstellfirmen meist praktische Hinweise.

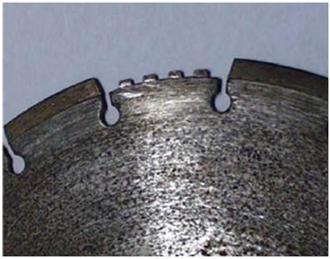

Wenn diese Zusammenhänge oder die entsprechenden Herstellerhinweise nicht beachtet werden, kommt es oft zu einem unsachgemäßen Handling. Das Werkzeug wird mit unnötig hohem Kraftaufwand gegen das Werkstück gedrückt, wodurch die Gefahr des Verkantens oder Abrutschens steigt. Außerdem können hohe Kräfte zum Versagen des Schleifwerkzeugs oder zu dessen Überhitzung führen. Die Folgen können ein Bruch des Werkzeugs oder ein Ablösen des Schleifbelages sein (Abb. 25).

Abb. 25 Diamanttrennschleifscheibe mit abgerissenem Segment

Auch das Arbeiten mit verschlissenen Werkzeugen führt zu einer erhöhten Unfallgefahr (Abb. 26). Die fehlende Schneidfähigkeit veranlasst die Bedienperson zum Aufbringen hoher Andruckkräfte, um überhaupt noch ein Schleifergebnis zu erzielen. Damit steigt die Gefahr des Verkantens, Abrutschens oder Zurückschlagens der Schleifmaschine stark an und es ergibt sich ein sehr hohes Unfallrisiko.

Abb. 26 Verschlissene Schleifsegmente

Das bei vollständig eingehausten Maschinen verwendete Polycarbonat, das in den Sichtscheiben für die Rückhaltefähigkeit verantwortlich ist, altert unter dem Einfluss von Kühlschmierstoff und UV-Strahlung und versprödet dabei. Das ursprüngliche Rückhaltevermögen geht dadurch zunehmend verloren. Zur Aufrechterhaltung der Schutzfunktion müssen die Sichtscheiben daher regelmäßig ausgetauscht werden. Beim Austausch dürfen ausschließlich von den Herstellfirmen zugelassene Werkstoffe mit ausreichendem Rückhaltevermögen verwendet werden. Im Zweifel sollten sich Maschinenbetreiber an die Maschinenhersteller wenden.

Schleifscheiben arbeiten effizienter, wenn ihre Arbeitshöchstgeschwindigkeit (m/s) bei Abnahme des Schleifscheibendurchmessers konstant gehalten werden kann. Das bedeutet, dass die Spindeldrehzahl (1/min) mit fortschreitendem Schleifscheibenverschleiß zu erhöhen ist.

Es muss jedoch beachtet werden, dass die auf der Schleifscheibe angegebene Arbeitshöchstgeschwindigkeit nicht überschritten wird. Kann die Geschwindigkeit der Spindel an der Maschine nicht eingestellt werden, verringert sich die Umfangsgeschwindigkeit (m/s) mit Abnahme des Durchmessers der Schleifscheibe. Die Schleifscheibe wird mit abnehmendem Durchmesser weicher und der Verschleiß nimmt zu. Dies hat jedoch keinen Einfluss auf die Sicherheit.

Bevor eine neue Schleifscheibe montiert wird, muss die Spindeldrehzahl wieder auf den ursprünglichen Wert zurückgesetzt werden.

Veränderungen am Schleifwerkzeug

Veränderungen an Schleifwerkzeugen können aufgrund unterschiedlicher Ursachen entstehen oder herbeigeführt werden.

Das bewusste Verändern von Schleifwerkzeugen durch die Betreiber, zum Beispiel durch Behauen, Vergrößern von Bohrungen und Verkleinern von Bohrungen durch Ausgießen sowie das Ausstanzen gebrauchter Trenn- und Vulkanfiberschleifscheiben ist grundsätzlich verboten.

Treten betriebsmäßig bedingt Ausbrüche auf, zum Beispiel an Trennschleifscheiben, sind die Scheiben außer Betrieb zu nehmen.

An kunstharzgebundenen Schleifkörpern können auch Veränderungen durch die Einwirkung von Kühlschmierstoff entstehen. Sie äußern sich in einem Festigkeitsabfall und einer Volumenzunahme. Letztere verursacht in der Schleifscheibe im eingespannten Zustand erhebliche Druckspannungen, die in Verbindung mit den beim Schleifen auftretenden Betriebsbeanspruchungen und der verringerten Werkstofffestigkeit zur Bildung von Rissen und sogar zu Schleifscheibenbrüchen führen können.

Um dies zu verhindern, sollte eine regelmäßige Kontrolle des Kühlschmierstoffs stattfinden. Ein pH-Wert von 10 und eine Temperatur von 35 °C sollten nicht überschritten werden.

Beim Nassschleifen mit Schleifkörpern aus gebundenem Schleifmittel muss bei Stillstandzeiten eine Aufnahme von Kühlschmierstoff in den Schleifkörper verhindert werden. Nach Beendigung des Schleifvorgangs müssen die Kühlmittelzufuhr abgestellt und der Schleifkörper so lange weiterbetrieben werden, bis kein Kühlmittel mehr aus dem Schleifkörper ausgeschleudert wird. Dadurch wird die Bildung eines "Wassersacks" vermieden, der beim Wiederanlauf des Schleifkörpers eine erhebliche Unwucht bilden würde, die zum Schleifkörperbruch führen könnte.

3.2 Maßnahmen gegen Brand- und Explosionsgefährdungen

Beim Schleifen bestehen prinzipiell Brand- und Explosionsgefährdungen, da durch Schleiffunken (Abb. 27) brennbare Stoffe entzündet werden können. Ein erhöhtes Risiko besteht, wenn beim Schleifen oder Polieren brennbarer Stoffe (Leichtmetalle, Holz, Kunststoffe, Metalle) feinkörnige Schleifstäube entstehen oder vorhanden sind oder wenn nicht wassermischbare Kühlschmierstoffe verwendet werden.

Abb. 27 Schleiffunken als Zündquelle

Der grundlegende Vorteil von Handmaschinen ist ihre Einsatzmöglichkeit an nahezu beliebigen Orten. Daher ist es aber an jedem Einsatzort erforderlich, zu ermitteln, ob eine Brand- und Explosionsgefährdung vorhanden ist, und bei Bedarf geeignete Maßnahmen zu ergreifen.

3.2.1 Schleiffunken als Zündquelle

Schleiffunken, die bei der Bearbeitung von Werkstücken entstehen, können eine Zündquelle für Brände und Explosionen sein.

Beispiele für schwere Brandschäden - verursacht durch Schleiffunken - finden sich besonders in Kfz-Werkstätten, Karosseriereparaturbetrieben und Lackierereien, in denen mit leicht entzündlichen Flüssigkeiten umgegangen wird. Weitere Brandschäden können auftreten, wenn Schleifstäube an der Entstehungsstelle abgesaugt werden und dabei auch Funken in die Absauganlage gelangen, die Anlage aber nicht über eine wirksame Funkenfalle verfügt.

Besondere Sicherheitsvorkehrungen sind bei Schleifarbeiten an oder in der Umgebung von Tanks, Fässern und Rohrleitungen erforderlich, die brennbare oder explosionsfähige Stoffe enthalten oder enthalten haben.

Brennbare und explosionsfähige Stoffe müssen vor Arbeitsbeginn aus der Arbeitsumgebung beseitigt werden. Dies betrifft unter anderem Staubablagerungen des beim Schleifen entstehenden Staubs, Pappe, Packmaterial, Textilien, Holz und Holzspäne, aber auch brennbare Flüssigkeiten und Gase.

Bei Arbeiten an Tanks, Fässern und Rohrleitungen muss durch Lüftungsmaßnahmen und gegebenenfalls Freimessen sichergestellt werden, dass keine explosionsfähige Atmosphäre mehr vorhanden ist. Vertiefende Hinweise dazu enthält die DGUV Regel 113-004 "Arbeiten in Behältern, Silos und engen Räumen".

An Schleifarbeiten angrenzende Arbeitsbereiche müssen immer vor Funkenflug geschützt werden, zum Beispiel durch Stellwände oder Vorhänge.

Um beim Entstehen von Bränden sofort eingreifen zu können, sind geeignete Feuerlöscheinrichtungen (z.B. CO2-Löscher) bereit zu halten. Die Bedienpersonen sollten durch regelmäßige Übungen mit der Benutzung der Feuerlöscher vertraut sein.

Zum Schutz des Gesichts und der Augen vor Funkenflug und herumfliegenden Partikeln oder Spänen müssen ein Schutzvisier, entsprechende Sicherheitsschuhe und schwer entflammbare Kleidung getragen werden. Besonderes Augenmerk sollte auch auf die Kleidung gelegt werden. Durch Verschmutzungen (z.B. Öle) kann auch schwer entflammbare Kleidung leicht entflammt werden. Daher sollte immer auf saubere Arbeitskleidung geachtet werden. Verschmutzte Kleidung muss gereinigt werden.

Bedienpersonen müssen durch Unterweisung auf mögliche Brand- und Explosionsgefährdungen hingewiesen werden und die erforderlichen Maßnahmen zur Beseitigung der Gefahren kennen.

3.2.2 Schleifen von Leichtmetallen

Die beim Schleifen und Polieren von Leichtmetallen wie Magnesium, Aluminium, Titan und deren Legierungen anfallenden Stäube sind brennbar. Bei entsprechender Verteilung in der Luft, zum Beispiel durch Aufwirbeln der Stäube, können explosionsfähige Gemische (explosionsfähige Atmosphäre) entstehen. Bei vielen brennbaren Stäuben reicht bereits eine gleichmäßig über die gesamte Bodenfläche verteilte Staubablagerung von weniger als 1 mm Schichtdicke aus, um beim Aufwirbeln einen Raum normaler Höhe vollständig mit explosionsfähigem Staub/Luft- Gemisch auszufüllen.

Das Risiko von Bränden und Explosionen beim Schleifen von Magnesium ist noch wesentlich höher einzuschätzen als bei Aluminium oder Titan. Dies liegt unter anderem daran, dass Magnesium, besonders in Form von Staub, ein sehr reaktionsfreudiges Metall ist und sogar zur Selbstentzündung neigt. Magnesium verbrennt mit extrem hoher Temperatur und reagiert, intensiver als Aluminium und Titan, mit Wasser. Dabei wird Wasserstoff freigesetzt, sodass sich ein explosionsfähiges Wasserstoff-Luft-Gemisch bilden kann (Knallgas). Obwohl die Reaktionsfreudigkeit von Aluminium und Titan im Vergleich zu Magnesium geringer ist, verursachen auch ihre Schleifstäube diese Gefährdungen.

Die erforderlichen Schutzmaßnahmen zur Verringerung von Brandlast, zur Vermeidung von explosionsfähiger Atmosphäre und von Zündquellen sowie die notwendigen Maßnahmen zur Brandbekämpfung und zur Verhinderung der Brandausbreitung müssen daher sorgfältig geplant werden.

Die Bearbeitung dieser Werkstoffe erfordert insgesamt ein sehr hohes Maß an Sachkunde. Vor der erstmaligen Bearbeitung ist eine Gefährdungsbeurteilung erforderlich. Dabei ist auch zu klären, ob explosionsgefährdete Bereiche auftreten können und ob eine Zoneneinteilung sowie die Erstellung eines Explosionsschutzdokuments erforderlich sind.

Die Bearbeitung von Leichtmetallen macht die Anwendung spezieller Verfahren zur Staubbeseitigung erforderlich. Dazu müssen die Maschinen und Absauganlagen sowie Abscheider mit entsprechenden Einrichtungen für den Brand- und Explosionsschutz ausgerüstet sein.

Mögliche Verfahren sind:

Die sichere und zuverlässige Funktion der Einrichtungen zur Staubbindung und Absaugung muss stets gewährleistet sein. Sie sind daher zu überwachen und mit dem Antrieb der Schleifspindel zu koppeln (zu verriegeln).

In diesem Zusammenhang kommt der regelmäßigen Reinigung und Wartung dieser Einrichtungen eine besondere Bedeutung zu. Grundsätzlich verhindert die ausreichend hohe Strömungsgeschwindigkeit in Absaugrohren die Bildung von Staubablagerungen. Dennoch auftretende Staubablagerungen, unter anderem in der Maschine und im Rohrleitungssystem der Absaugeinrichtung, müssen gefahrlos beseitigt werden. Sie stellen ein sehr hohes Gefährdungspotenzial dar, wenn sie, zum Beispiel durch Erschütterungen, beim Anlauf oder bei Instandhaltungsarbeiten, aufgewirbelt und durch eine Zündquelle gezündet werden. Zündquellen jeder Art, wie Schleiffunken, brennende Zigaretten oder funkenreißende Werkzeuge beim Entfernen von Ablagerungen, sind unbedingt zu vermeiden.

Mangelnde Sorgfalt bei der regelmäßigen und sachgerechten Reinigung und Wartung hat in der Vergangenheit schon zu schwersten Explosionsunfällen beim Aluminiumschleifen geführt.

Beim wechselweisen Bearbeiten von Leichtmetallen und funkenreißenden Werkstücken können Brand- und Explosionsgefahren entstehen durch:

Wenn diese Gefahren nicht sicher vermieden werden, ist die Bearbeitung nicht zulässig.

Bei der Nassabscheidung von Aluminium- und Magnesiumstaub kann es zu Wasserstoffbildung auch im Abscheider kommen. Dies ist bei der Wahl des Aufstellorts und möglicher weiterer Maßnahmen zu bedenken.

Aufgrund der großen Reaktionsfähigkeit der Leichtmetalle muss der Einsatz ungeeigneter Löschmittel, wie Wasser, Löschschaum, Kohlendioxid und Stickstoff, auf jeden Fall verhindert werden.

Geeignete Löschmittel bei Leichtmetallbränden sind:

Besonders die Trockenbearbeitung von Leichtmetallen erfordert spezielle Schutzausrüstung, vorzugsweise schwerentflammbare, möglichst glatte und leicht abwerfbare Schutzkleidung ohne Außentaschen, oder Schutzschürzen sowie gegebenenfalls Schutzbrillen und Schutzhandschuhe. Arbeitskleidung, die mit Stäuben von Leichtmetallen in Berührung kommt, sollte zur Vermeidung von Kleiderbränden regelmäßig in angemessenen kurzen Zeitabständen gereinigt werden. Leichtmetallstäube dürfen niemals mit einem Druckluftstrahl von der Arbeitskleidung abgeblasen werden, weil dadurch die Brandgefahr noch deutlich erhöht wird!

Geeignete Informationsquellen sind unter anderem:

3.2.3 Schleifen von sonstigen Metallen

Beim Schleifen von anderen Metallen als Magnesium, Aluminium oder Titan ist das Risiko von Bränden und Explosionen deutlich geringer als bei den genannten Leichtmetallen. Dennoch muss beachtet werden, dass auch feine Schleifstäube aus diesen Metallen brennbar und im richtigen Mischungsverhältnis mit Luft explosionsfähig sein können.

Größere Ablagerungen von Metallstäuben sind deshalb generell zu vermeiden. Auch diese Metallstaubablagerungen müssen wegen der direkten Gesundheitsgefährdung durch Metallstäube möglichst nah an der Entstehungsstelle mit brand- und explosionsgeschützten Industriesaugern erfasst und abgesaugt und vom Arbeitsplatz entfernt werden. Im Rahmen der Gefährdungsbeurteilung sind deshalb ähnliche Schritte notwendig wie beim Schleifen der Leichtmetalle. Besonders beim Trockenschleifen und bei der Trockenabsaugung mit Trockenabscheidung muss im Einzelfall geprüft werden, ob auch diese Absauganlagen brand- und explosionsgeschützt auszuführen sind.

3.2.4 Schleifen von Holz, Kunststoffen und anderen brennbaren Werkstoffen

Auch durch Holzstaub und Schleifstaub von Kunststoffen besteht grundsätzlich eine Brand- und Explosionsgefährdung. Allein wegen der Gesundheitsgefährdungen müssen auch Holzstäube an ihrer Entstehungsstelle möglichst vollständig erfasst und abgesaugt werden. Handlungshilfen sind in der DGUV Information 209-045 "Absauganlagen und Silos für Holzstaub und -späne" enthalten.

3.2.5 Verwendung brennbarer Kühlschmierstoffe

Bei der Verwendung nicht wassermischbarer Kühlschmierstoffe, z.B. Mineralöle, kann es zu Bränden oder Verpuffungen im Bearbeitungsbereich kommen, wenn sich dort zündfähige Ölnebel-Luft-Gemische bilden und diese, zum Beispiel durch einen Funken oder eine heiße Oberfläche, gezündet werden.

Begünstigt wird die Entstehung solcher Ölnebel durch hohe Bearbeitungsgeschwindigkeiten und hohe Kühlschmierstoffdrücke und -temperaturen.

Maßnahmen zur Herabsetzung der Gefährdung sind zum Beispiel:

Die letztgenannte Maßnahme setzt natürlich voraus, dass die Maschinenverkleidung selbst eine gewisse Mindestdruckfestigkeit und auch Dichtheit aufweist. (z.B. Labyrinthdichtungen an Schließkanten beweglicher trennender Schutzeinrichtungen).

Detaillierte Informationen mit Gefährdungsbeurteilung, Schutzmaßnahmen, Handlungsanleitungen und Checklisten sind in der DGUV Information 209-026 "Brand- und Explosionsschutz an Werkzeugmaschinen" enthalten.

3.3 Maßnahmen gegen Gesundheitsgefährdungen durch Gefahrstoffe

Beim Trockenschleifen entsteht Schleifstaub, der für Personen in der Arbeitsumgebung eine Gefährdung darstellen kann. Um die Gefährdung durch den entstehenden Staub bewerten zu können, ist es notwendig, etwas über die Korngrößenverteilung und die Staubzusammensetzung zu wissen.

Der Staub besteht zum überwiegenden Teil aus Partikeln des bearbeiteten Werkstücks sowie aus Partikeln von eventuell vorhandenen Oberflächenbeschichtungen (Metallstäube und Lackpartikel) und zu einem geringen Teil aus Partikeln des verwendeten Schleifmittels.

Mögliche zu bewertende Gefährdungen sind:

Bei Nassschleifverfahren werden Kühlschmierstoffe (KSS) eingesetzt, die zum einen die Funktion der Kühlung übernehmen, zum anderen aber auch die sonst beim Trockenschleifen entstehenden Stäube binden. Durch die Verwendung von Kühlschmierstoffen bestehen beim Nassschleifen folgende Gefährdungen:

3.3.1 Schleifstäube

Einatembare Schleifstäube bedeuten immer eine direkte Gesundheitsgefährdung.

Mögliche Erkrankungen als Folge von Schleifstaub können sein:

Weitere Erkrankungen nach Aufnahme feiner Staubpartikel über die Atemwege, die Haut oder den Mund sind möglich.

Das Risiko von Erkrankungen hängt ab von der Partikelgröße (Feinstaubanteil), der vorhandenen Konzentration in der Atemluft am Arbeitsplatz und der stofflichen Zusammensetzung (spezielle toxische Wirkungen, Beständigkeit im Lungengewebe). Diese Faktoren sind daher im Einzelfall im Rahmen der Gefährdungsbeurteilung zu ermitteln.

Zur Beurteilung der möglichen Gesundheitsgefährdung durch schwer lösliche oder unlösliche Stäube, die nicht anderweitig geregelt sind, ist der allgemeine Staubgrenzwert (ASGW) für die Beurteilung heranzuziehen. Dieser Grenzwert gilt als gesundheitsbasierter Grenzwert, das heißt, dass bei der Einhaltung dieses Wertes keine Gesundheitsschäden zu erwarten sind.

Der ASGW setzt sich zusammen aus dem Staubgrenzwert für die alveolengängige Fraktion (A-Staub, i. d. R. bis 10 µm Größe) von 1,25 mg/m3 und dem Staubgrenzwert für die einatembare Fraktion (E-Staub, i. d. R. bis 100 µm Größe) von 10 mg/m3.

Bei ultrafeinen Stäuben und bei Stäuben mit spezifischer Toxizität, zum Beispiel Stäuben mit erbgutverändernden, krebserzeugenden (Kategorie 1A, 1B), fibrogenen oder sensibilisierenden Wirkungen können auch bei Einhaltung des ASGW Gesundheitsschäden auftreten; vgl. Abs. 2.4 TRGS 900 sowie zum Abschleifen von asbesthaltigen Klebern DGUV Information 201-012 "Verfahren mit geringer Exposition gegenüber Asbest bei Abbruch-, Sanierungs- und Instandhaltungsarbeiten".

| Beispiel: Ein Arbeitsverfahren, bei dem es nicht ausreicht, den ASGW zur Beurteilung heranzuziehen, ist das Einbringen von Schlitzen in Mauerwerk zum Verlegen von elektrischen Leitungen und Rohren, das so genannte Mauernutfräsen. Bei diesem Arbeitsverfahren kommen Diamantschleifscheiben auf handgeführten Elektrowerkzeugen zum Einsatz; ohne abgesaugte Maschinensysteme entstanden früher sehr hohe Staubemissionen. Der allgemeine Staubgrenzwert wurde bei diesem Arbeitsverfahren häufig deutlich überschritten. Beim Mauernutfräsen entstehen Gesundheitsgefährdungen vor allem durch den freigesetzten, einatembaren mineralischen Staub, der je nach Art des Mauerwerks, Beton etc., unterschiedliche Anteile von Quarz enthalten kann. Tätigkeiten oder Verfahren, bei denen Beschäftigte alveolengängigen Stäuben aus kristallinem Siliciumdioxid in Form von Quarz und Cristobalit ausgesetzt sind, gelten nach TRGS 906 "Verzeichnis krebserzeugender Tätigkeiten oder Verfahren" als krebserzeugend. Da es keinen gesundheitsbasierten Arbeitsplatzgrenzwert (AGW) für Quarzfeinstaub gibt, sind im Sinne des Minimierungsgebots (§ 7 GefStoffV) daher weitergehende Maßnahmen zur Minimierung der Quarzfeinstaubexposition anzustreben. In der Branchenlösung der BG ETEM "Staub bei Elektroinstallationsarbeiten" wird die Problematik untersucht und es werden Lösungen einschließlich eines Musters für die Dokumentation der Gefährdungsbeurteilung und eine Musterbetriebsanweisung bereitgestellt. |

Grundsätzlich muss angestrebt werden, die Entstehung gesundheitsgefährdender Stäube zu vermeiden, zum Beispiel durch Anwendung von Nassschleifverfahren. Lässt die Bearbeitungsaufgabe dies nicht zu, ist der Staub an der Entstehungsstelle vollständig zu erfassen, abzusaugen und gefahrlos aus dem Arbeitsbereich zu entfernen.

Technisch am wirkungsvollsten ist die Stauberfassung bei vollständig umschlossenem Arbeitsbereich (Kapselung), der an eine Absauganlage angeschlossen ist (geschlossene Bauart) und in dem die abgesaugte Luft durch gezielt eingeleitete Frischluft ständig ersetzt wird. Dieses System eignet sich zudem zur Kombination mit effektiven Schallschutzmaßnahmen (siehe auch Abschnitt 3.4.1).

Weniger wirkungsvoll sind halboffene Bauarten. Darunter sind zum Beispiel einseitig offene Kabinen (Abb. 28) zu verstehen; sie eignen sich auch für Handschleifarbeitsplätze für kleinere Bauteile.

Abb. 28 halboffenes Erfassungssystem für Schleifarbeitsplatz

Der Vorteil der von anderen Luftströmungen weitgehend unabhängigen Luftführung von außen an Bedienpersonen in der Kabine vorbei zur Abluftöffnung ist abhängig von der Position der Bedienpersonen. Um die Einwirkung von Schleifstaub gering zu halten, sollten die Bedienpersonen daher nicht zwischen Abluftöffnung und Werkstück stehen. Besonders bei schnelllaufenden Schleifmaschinen besteht zudem die Möglichkeit, dass Staubpartikel stark beschleunigt werden und entgegen der Luftströmung aus der Kabine ausbrechen. Bei solchen Arbeiten sollte deshalb so gearbeitet werden, dass die beschleunigten Staubpartikel sich in Richtung der Absaugung bewegen.

Handgeführte Maschinen sollten nach Möglichkeit nur als abgestimmte Systeme eingesetzt werden. Abgestimmte Systeme bestehen beispielsweise aus einer Handschleifmaschine, dem Schleifwerkzeug, der angepassten Stauberfassungshaube und dem von den Herstellfirmen empfohlenen Entstauber (mindestens Staubklasse M).

Auch die unter anderem in Reparaturlackierereien häufig eingesetzten Exzenterschleifer sollten mit einer integrierten Direktabsaugung mit Anschluss an einen Entstauber ausgestattet sein. Hilfreich für die Auswahl geeigneter Entstauber ist die Positivliste des IFa (Institut für Arbeitsschutz der DGUV) "Maschinen zur Beseitigung gesundheitsgefährlicher Stäube", Tabelle 1 - Entstauber. Weitere Positivlisten sind bei den Unfallversicherungsträgern erhältlich.

Falls die Absaugung an der Entstehungsstelle nicht vollständig möglich sein sollte, ist zu prüfen, ob eine verbesserte Raumlüftung durch eine freie Lüftung oder eine raumlufttechnische Anlage zusätzlich notwendig ist.

Beim Schleifen mit Handschleifmaschinen von kleinen Bauteilen auf Arbeitstischen kann eine wirksame Stauberfassung auch erfolgen, indem die Tischplatte zum Beispiel als Lochblech ausgeprägt ist und nach unten abgesaugt wird. Eine gezielte Zuluftführung oberhalb des Arbeitstisches kann diese Absaugrichtung nach unten unterstützen und den Atembereich der Bedienpersonen von Staub freihalten.

Technische Maßnahmen können unterstützt werden durch organisatorische Maßnahmen wie allgemeine Lüftungsmaßnahmen oder den Einsatz von Luftreinigern auf Baustellen. Entstauber können mit entsprechendem Zubehör auch zur Arbeitsplatzreinigung verwendet werden. Abgelagerter Staub darf nach Gefahrstoffverordnung nicht durch trockenes Kehren, zum Beispiel mit einem Besen, aufgewirbelt werden.

Für Tätigkeiten, bei denen Staub freigesetzt wird, ist eine Betriebsanweisung zu erstellen. Die Beschäftigten sind anhand der Betriebsanweisung vor Aufnahme der Arbeiten und danach mindestens einmal jährlich über auftretende Gefährdungen und entsprechende Schutzmaßnahmen sowie über die richtige Anwendung des Arbeitsverfahrens zu unterweisen.

Bestandteil der Unterweisung ist eine allgemeine arbeitsmedizinisch-toxikologische Beratung zur Unterrichtung der Beschäftigten über die Gesundheitsgefahren und zur Erläuterung der arbeitsmedizinischen Vorsorge. Auf der Basis der ermittelten Expositionen ist für Staub allgemein mindestens eine arbeitsmedizinische Vorsorge anzubieten; beim Arbeiten mit quarzhaltigen Staub ist dagegen wegen der krebserzeugenden Einstufung eine arbeitsmedizinische Pflichtvorsorge vorgeschrieben.

Kann das Risiko des Einatmens von Stäuben durch technische und organisatorische Maßnahmen zum Beispiel wegen ungünstiger Bauteilgeometrien oder einer ungünstigen Schleifposition nicht ausreichend reduziert werden, ist vom Betreiber geeigneter Atemschutz (mindestens eine Partikel filtrierende Halbmaske der Klasse FFP2) zur Verfügung zu stellen, die Bedienpersonen benutzen müssen.

Bei der Benutzung von Atemschutz sind zum Beispiel auch Tragezeitbegrenzungen für Atemschutzgeräte zu beachten. Eine Unterweisung zur richtigen Verwendung von Atemschutz muss vor der Verwendung in Theorie und Praxis durchgeführt werden.

Weiterführende Informationen zur Auswahl und zum Betrieb von geeigneten Einrichtungen zur Beseitigung von Luftverunreinigungen in der Atemluft an Arbeitsplätzen sind in der DGUV Regel 109-002 "Arbeitsplatzlüftung - Lufttechnische Maßnahmen" und der DGUV Regel 109-073 "Arbeitsplatzlüftung - Entscheidungshilfen für die betriebliche Praxis" enthalten.

Informationen zur Auswahl und Benutzung von Atem- und Augenschutz geben die Schriften DGUV Regel 112-190 "Benutzung von Atemschutzgeräten" und DGUV Regel 112-192 und 112-992 "Benutzung von Augen- und Gesichtsschutz".

3.3.2 Einsatz von Kühlschmierstoffen (KSS)

An ortsfesten Maschinen kommen häufig Nassschleifverfahren zur Anwendung. Dabei kann der Maschinenbedienperson in Kontakt mit wassermischbaren oder nicht wassermischbaren KSS kommen.

Durch den Kontakt mit dem KSS können Gesundheitsschäden auftreten, besonders:

Die spezielle Hautbelastung durch KSS besteht unter anderem aus dem Entzug des natürlichen Schutzfettes (entfettende Wirkung) und der Zerstörung des natürlichen Wasser-Fett-Schutzfilms der Haut. Dadurch verliert die Haut ihren Schutz gegenüber chemischen und bakteriellen Einflüssen.

Zur Verhinderung von Hautkrankheiten ist der direkte Hautkontakt zum KSS nach Möglichkeit zu vermeiden. Dies muss zuerst durch technische Maßnahmen angestrebt werden, wie geschlossene Maschine, automatische Beschickung, Einsatz von Spritzschutz usw.

Gewähren technische Maßnahmen keinen ausreichenden Schutz, sind persönliche Schutzausrüstungen zu benutzen, insbesondere geeignete Chemikalienschutzhandschuhe und bei Bedarf Schutzkleidung. Die Sicherheitsdatenblätter der KSS müssen im Abschnitt 8.2 Angaben über geeignetes Handschuhmaterial, die Handschuhdatenblätter (die Art des Materials und die Materialstärke) sowie zur Tragezeit (Durchbruchszeit des Handschuhmaterials bei bestimmten Gefahrstoffen) enthalten. Durchtränkte Kleidung ist rechtzeitig zu wechseln, um einen dauerhaften Kontakt zum KSS an exponierten Stellen, wie Ärmelrändern, zu vermeiden.

Wenn Schutzhandschuhe nicht eingesetzt werden können, kann der direkte Hautkontakt auch durch Hautschutz vermindert werden.

Geeignete Hautschutzpräparate sind auf den eingesetzten Kühlschmierstoff und die Tätigkeit abgestimmte

Die richtige Auswahl und Anwendung sollte bei Bedarf in einem Hautschutzplan festgelegt werden. Einzelheiten dazu sind der DGUV Information 209-022 "Hautschutz in Metallbetrieben" und der DGUV Information 212-017 "Allgemeine Präventionsleitlinie Hautschutz" zu entnehmen.

Eine Exposition gegenüber KSS-Dämpfen und Aerosolen ist durch technische Maßnahmen zu verhindern. Dämpfe und Aerosole müssen durch Absaugeinrichtungen erfasst und gefahrlos aus dem Arbeitsbereich entfernt werden.

Auch hier können - wie bereits im vorangegangenen Abschnitt beschrieben - verschiedene Erfassungssysteme zum Einsatz kommen.

Die geschlossene Erfassungseinrichtung (Kapselung) ist auch hier die am besten wirksame Maßnahme, gefolgt von der halboffenen Erfassung. Am schwierigsten ist es bei einer offenen Erfassung, noch eine ausreichende Wirksamkeit zu erzielen. Aerosole können wirtschaftlich abgeschieden werden, Dämpfe nicht. Daher wird eine Fortluftführung ins Freie empfohlen. Die fortgeführte Luft ist durch frische Außenluft zu ersetzen. Nur wenn sicher ist, dass der Dampfanteil beim Schleifprozess gering ist, ist eine Abscheidung des Aerosolanteils wirtschaftlich und technisch möglich und die gereinigte Luft kann in den Arbeitsraum zurückgeführt werden.

Tabelle 6: Prüfplan für wassergemischte Kühlschmierstoffe

| Firma: | Prüfplan für wassergemischte KSS |

Nr.:

Datum: |

| Zu prüfende Größe | Prüfmethoden | Prüfintervalle | Maßnahmen, Erläuterungen | |

| 1 | Wahrnehmbare Veränderungen | Aussehen, Geruch | täglich | Ursachen suchen und beseitigen, z.B. Öl abskimmen, Filter überprüfen, KSS belüften |

| 2 | pH-Wert | Labormethode: elektrometrisch mit pH-Meter (DIN 51369)

Vor-Ort-Mess-Methode: mit pH-Papier (Spezialindikatoren mit geeignetem Messbereich) |

wöchentlich1) | bei pH-Wert-Abfall: > 0,5 bezüglich Erstbefüllung: Maßnahmen gemäß Herstellerempfehlung > 1,0 bezüglich Erstbefüllung: KSS austauschen, KSS-Kreislauf reinigen |

| 3 | Gebrauchs-Konzentration | Handrefraktometer | wöchentlich1) | Methode ergibt bei Fremdölgehalten falsche Werte. |

| 4 | basenreserve | Säuretitration gemäß Herstellerempfehlung | bei Bedarf | Methode ist unabhängig von enthaltenem Fremdöl |

| 5 | Nitritgehalt | Teststäbchenmethode oder Labormethode | wöchentlich1) | > 20 mg/l Nitrit: KSS-Austausch oder Teilaustausch oder inhibierende Zusätze; sonst muss NDELa im KSS und in der Luft bestimmt werden. > 5 mg/l NDELa im KSS: Austausch, KSS-Kreislauf reinigen und desinfizieren, Nitrit-Quelle suchen und falls möglich beseitigen |

| 6 | Nitrat-/Nitritgehalt des Ansetzwassers, wenn dieses nicht dem öffentlichen Netz entnommen wird | Teststäbchenmethode oder Labormethode | nach Bedarf | Wasser aus öffentlichem Netz benutzen. Falls Wasser aus öffentlichem Netz

> 50 mg/l Nitrat: Wasserwerk verständigen |

| 1) Die angegebenen Prüfintervalle (Häufigkeit) beziehen sich auf den Dauerbetrieb. Andere Betriebsverhältnisse können zu anderen Prüfintervallen führen; Ausnahmen nach den Abschnitten 4.4 und 5.10 der TRGS 611 sind möglich. | ||||

| Bearbeiter/ Bearbeiterin: |

Unterschrift: |

Abb. 29 Betriebsanweisung für den Umgang mit wassergemischten Kühlschmierstoffen

| Firma: |

Betriebsanweisung |

Nr.: |

| 1. Anwendungsbereich | ||

| Arbeitsbereich:

Arbeitsplatz: Tätigkeit: |

||

| 2. Gefahrstoffbezeichnung | ||

| wassergemischter Kühlschmierstoff (KSS)

Handelsname: |

||

| 3.Gefahren für Mensch und Umwelt | ||

|

||

| 4. Schutzmaßnahmen und Verhaltensregeln | ||

|

|

|

| 5. Verhalten bei Störungen und im Gefahrfall | ||

|

|

|

| 6. Verhalten bei Unfällen - Erste Hilfe | ||

|

|

|

| 7. Instandhaltung, Entsorgung | ||

|

|

|

| Datum: |

Unterschrift: |

Zur Minimierung der von KSS ausgehenden Gefahren ist eine regelmäßige Überwachung der Kühlschmierstoffe erforderlich, bei wassermischbaren Kühlschmierstoffen zum Beispiel hinsichtlich Gebrauchskonzentration, pH-Wert, Nitritgehalt und Zahl der Mikroorganismen. Genauso wichtig ist eine sachgerechte Pflege und regelmäßige Reinigung des gesamten KSS-Kreislaufs (siehe Tabelle 6).

Beschäftigte, die Umgang mit KSS haben, müssen zu möglichen Gesundheitsgefahren und erforderlichen Schutzmaßnahmen unterwiesen werden. Dazu ist eine Betriebsanweisung zu erstellen (siehe Abb. 29).

In der DGUV Regel 109-003 "Tätigkeiten mit Kühlschmierstoffen" sind alle wichtigen Aspekte zusammengefasst, die beim Umgang mit KSS zu beachten sind. Außerdem enthält sie die nach dem Stand der Technik einzuhaltenden Expositionsgrenzwerte in der Luft am Arbeitsplatz.

3.4 Maßnahmen gegen physikalische Gefährdungen

3.4.1 Lärm

Die beim Schleifen auftretenden Geräuschimmissionen (auf das Ohr einwirkender Lärmpegel) erreichen häufig Werte, die das Gehör schädigen und zu Beeinträchtigungen der Sicherheit oder Gesundheit der Beschäftigten führen können. Dazu gehört die Lärmschwerhörigkeit. Die Betreiber müssen generell bei Tätigkeiten mit Schleifmaschinen und besonders an Schleifarbeitsplätzen eine Gefährdungsbeurteilung der Lärmeinwirkung durchführen. Erläuterungen zur Ermittlung/Messung des Tages-Lärmexpositionspegels finden sich in der TRLV Lärm, Teil 2.

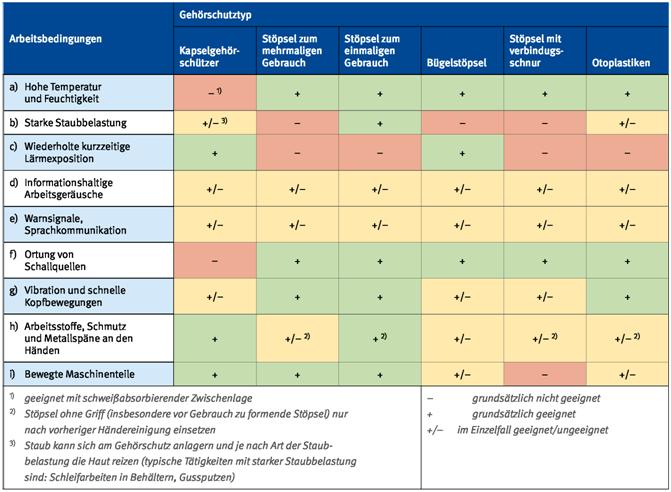

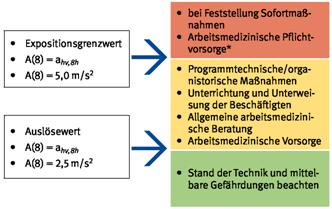

Erreichen oder überschreiten die ermittelten Tages-Lärmexpositionspegel die in der Lärm- und Vibrations-Arbeitsschutzverordnung festgelegten Auslösewerte, sind die folgenden Schutzmaßnahmen durchzuführen (Bei der Anwendung der Auslösewerte wird die dämmende Wirkung eines persönlichen Gehörschutzes nicht berücksichtigt):

Tabelle 7: Auslösewerte und maximal zulässige Expositionswerte gemäß LärmVibrationsArbSchV

| Tages-Lärm- expositionspegel (8 Stunden) LEX,8h |

Spitzenschall- druckpegel LpC,peak |

|

| unterer Auslösewert | 80 dB(A) | 135 dB(C) |

| oberer Auslösewert | 85 dB(A) | 137 dB(C) |

| max. zulässiger Expositionswert* | 85 db(A) | 137 dB(C) |

§ 8 (2) LärmVibrationsArbSchV:

"Der persönliche Gehörschutz ist vom Arbeitgeber so auszuwählen, dass durch seine Anwendung die Gefährdung des Gehörs beseitigt oder auf ein Minimum verringert wird. Dabei muss unter Einbeziehung der dämmenden Wirkung des Gehörschutzes sichergestellt werden, dass der auf das Gehör des Beschäftigten einwirkende Lärm die maximal zulässigen Expositionswerte LEX,8h = 85 dB(A) beziehungsweise LpC,peak = 137 dB(C) nicht überschreitet."