Für einen individuellen Ausdruck passen Sie bitte die

Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI/GUV-I / DGUV-I

Für einen individuellen Ausdruck passen Sie bitte die Für einen individuellen Ausdruck passen Sie bitte dieEinstellungen in der Druckvorschau Ihres Browsers an. Regelwerk; BGI/GUV-I / DGUV-I |

|

BGI/GUV-I 8625 / DGUV Information 213-033 - Gefahrstoffe in Werkstätten

Berufsgenossenschaftliche Information für Sicherheit und Gesundheit bei der Arbeit (BGI/GUV-I)

(Ausgabe 02/2012aufgehoben)

| Redaktioneller Hinweis: Berufsgenossenschaften sind gemäß § 210 SGB VII Behörden; ihre amtlichen Veröffentlichungen nach § 15 SGB VII unterliegen gemäß § 5 Abs. 2 UrhG keinem Urheberrechtsschutz. |

In den Werkstätten des öffentlichen Dienstes werden zahlreiche Produkte eingesetzt, von deren Inhaltsstoffen Gefahren für die Gesundheit der Beschäftigten sowie für die Umwelt ausgehen können. Das Wissen um die möglichen Gefahren ist die wichtigste Voraussetzung für das Ergreifen wirkungsvoller Schutzmaßnahmen. Die Broschüre will hierzu einen Beitrag leisten.

Tätigkeiten mit Gefahrstoffen sind in zahlreichen Vorschriften geregelt. Hierzu zählen das Chemikaliengesetz, die Gefahrstoffverordnung, Technische Regeln für Gefahrstoffe sowie das Regelwerk der gesetzlichen Unfallversicherungsträger. Mit dieser Information sollen für Werkstätten die Regelungen für Tätigkeiten mit Gefahrstoffen zusammengefasst und verständlich dargestellt werden.

Diese Information richtet sich an

Diese Information will

Diese Information ist unterteilt in einen allgemeinen Teil und einen fachspezifischen Teil. Die Regelungen, die im allgemeinen Teil dargestellt sind, sind in allen Arbeitsbereichen, in denen Tätigkeiten mit Gefahrstoffen stattfinden, anzuwenden. Die fachspezifischen Themenschwerpunkte beziehen sich auf die Bereiche der Holz-, Kunststoff- und Metallbearbeitung, wie Schreinerei, Lackiererei und Schlosserei.

Ein wichtiger Bestandteil dieser Information sind die im Anhang enthaltenen Beispiele von Betriebsanweisungsentwürfen, die größtenteils dem Gefahrstoff-Informationssystem WINGIS der Berufsgenossenschaft der Bauwirtschaft entnommen worden sind (siehe Anhang 10 "Vorschriften, Regeln und Informationen").

Gefahrstoffe in Kraftfahrzeugwerkstätten werden in dieser Information nicht behandelt. Die speziellen Anforderungen in diesen Arbeitsbereichen sind der Regel "Fahrzeug-Instandhaltung" (BGR/GUV-R 157) zu entnehmen.

1 Allgemeiner Teil

1.1 Gefahrstoffe

Was sind Gefahrstoffe?

Gefahrstoffe sind Stoffe (Reinstoffe), Zubereitungen (Gemische, Gemenge oder Lösungen von Stoffen) oder Erzeugnisse (zum Beispiel Spanplatten), denen eine oder mehrere der nachfolgenden Eigenschaften (Gefährlichkeitsmerkmale) zugeordnet werden:

Solche Gefahrstoffe können auch bei Tätigkeiten mit Arbeitsstoffen entstehen oder freigesetzt werden, die selbst kein Gefahrstoff sind, zum Beispiel Holzstaub beim Schleifen von Holz.

Außerdem ist ein Stoff ein Gefahrstoff, wenn er abweichend von den oben genannten Eigenschaften andere Eigenschaften besitzt, die für die Beschäftigten eine Gefahr darstellen, wie zum Beispiel die erstickende Wirkung von Stickstoff, die hautschädigende Wirkung von Feuchtarbeit oder die narkotische Wirkung von Lösemitteln.

Informationsquellen für Gefahrstoffe

Gefahrstoffe erkennt man in der Regel an der Kennzeichnung auf den Gebinden. Doch auch Produkte, die nicht gekennzeichnet sind, können Gefahrstoffe enthalten, da unterhalb bestimmter Konzentrationsgrenzen die Kennzeichnungspflicht entfällt. Bei diesen Produkten sind erforderlichenfalls Informationen vom Hersteller, Vertreiber oder von Fachleuten einzuholen.

Informationen zu Gefahrstoffen enthalten die Sicherheitsdatenblätter, die der Hersteller oder Vertreiber zur Verfügung zu stellen hat. Bei fehlenden Sicherheitsdatenblättern sind diese beim Lieferanten anzufordern. In den Fällen, in denen kein Sicherheitsdatenblatt zur Verfügung gestellt werden muss (z.B. wenn das Produkt selbst kein Gefahrstoff ist), hat der Lieferant dem Anwender die Informationen auszuhändigen die er für eine Gefährdungsbeurteilung benötigt.

Bei im Arbeitsprozess entstehenden Gefahrstoffe müssen die notwendigen Informationen für die Gefährdungsbeurteilung selbst recherchiert werden. Hilfestellungen hierfür sind zum Beispiel im fachspezifischen Teil enthalten.

Weitere Informationsquellen zu Gefahrstoffen sind im Anhang 10 "Vorschriften Regeln und Informationen" aufgeführt.

Kennzeichnung

Gefahrstoffe müssen entsprechend der Gefahrstoffverordnung vom Hersteller gekennzeichnet werden. Die Kennzeichnung (Gefahrstoffetikett) muss folgende Angaben enthalten:

Beim Umfüllen in kleinere Behälter muss die Kennzeichnung innerbetrieblich übernommen werden. Die Kennzeichnung alter Gebinde muss auf dem aktuellen Stand gehalten werden.

Neues Einstufungs- und Kennzeichnungssystem

Im Januar 2009 wurde in Europa ein neues Einstufungs- und Kennzeichnungssystem eingeführt, das dem Global Harmonisierten System zur Einstufung und Kennzeichnung von Chemikalien (GHS) der Vereinten Nationen (UN) Rechnung trägt und deren Ziel es ist, weltweit nahezu einheitliche Einstufungs- und Kennzeichnungskriterien für Chemikalien einzuführen und damit den Chemikalienhandel zu erleichtern. Die europäische Vorschrift, auch CLP-Verordnung genannt ( Classification, Labelling, Packaging of Substances and Mixtures), sieht lange Übergangszeiten vor, so dass es wahrscheinlich ist, dass in den nächsten Jahren im Handel Gebinde mit Gefahrstoffen kursieren, die noch den alten Kennzeichnungen entsprechen bzw. bereits die neuen "GHS"-Kennzeichnungselemente enthalten.

Reine Stoffe dürfen seit dem 01.12.2010 nur noch nach dem neuen Einstufungs- und Kennzeichnungssystem in den Handel gebracht werden. Im Sicherheitsdatenblatt ist allerdings zusätzlich zur neuen Einstufung und Kennzeichnung auch noch die Einstufung nach den bisherigen Vorschriften enthalten. Für Gemische (bisher "Zubereitungen" genannt) gilt eine Übergangsfrist bis zum 01.06.2015.

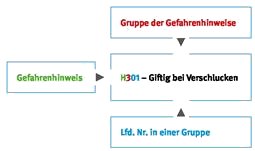

Folgende neue Kennzeichnungselemente werden eingeführt:

Da zum Zeitpunkt der Drucklegung dieser Information noch keine neue Herstellerkennzeichnungen für die in der Werkstatt verwendeten Gefahrstoffe vorlagen, werden im fachlichen Teil noch die Einstufungen und Kennzeichnungen nach dem bisherigen Gefahrstoffrecht verwendet. In Anhang 1 ist eine allgemeine Gegenüberstellung der alten und neuen Kennzeichnung dargestellt, in Anhang 2 ist der Aufbau der H- und P-Sätze erklärt.

1.2 Verantwortung und Pflichten bei Tätigkeiten mit Gefahrstoffen

Verantwortung und Pflichten des Arbeitgebers

Die Verantwortung für die Umsetzung des Gefahrstoffrechts in einem Betrieb liegt beim Arbeitgeber. Die Arbeitgeberverantwortung sollte schriftlich an die jeweilige Dienststellenleitung delegiert werden. Diese kann die fachliche Verantwortung des Arbeitsschutzes schriftlich an die Führungskräfte in den einzelnen Arbeitsbereichen übertragen.

Die Organisations- und Aufsichtsverantwortung verbleibt aber in jedem Fall beim Arbeitgeber.

Verantwortung und Pflichten der Arbeitnehmer

Nicht nur der Arbeitgeber und die Vorgesetzten, auch der Arbeitnehmer ist gesetzlich verpflichtet, für seine eigene Sicherheit und die seiner Kollegen durch entsprechendes Verhalten Sorge zu tragen.

Zu den Pflichten des Arbeitnehmers gehört es,

1.3 Allgemeine Anforderungen bei Tätigkeiten mit Gefahrstoffen

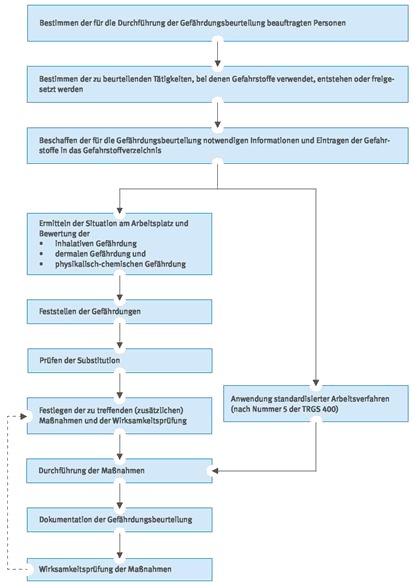

Die Anforderungen der einschlägigen Vorschriften des Gefahrstoffrechts richten sich an den Arbeitgeber. Er ist für die Durchführung der notwendigen Maßnahmen verantwortlich. Im Gefahrstoffmanagement-Ablaufschema in Anhang 3 sind die wesentlichen Verfahrensschritte zur Umsetzung der Gefahrstoffverordnung dargestellt.

Auf die Möglichkeit, fachliche Verantwortung an Führungskräfte zu übertragen, wurde bereits in Kapitel 1.2 eingegangen.

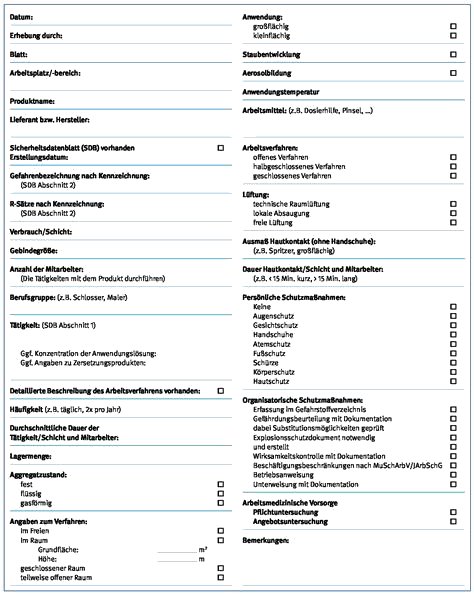

Vor Beginn der Tätigkeiten mit Gefahrstoffen in einem Betrieb muss der Arbeitgeber eine fachkundige Gefährdungsbeurteilung durchführen. Dabei kann er sich von einer fachkundigen Person (zum Beispiel Betriebsarzt, Fachkraft für Arbeitssicherheit) beraten lassen. Die Gefährdungsbeurteilung muss dokumentiert und bei maßgeblichen Veränderungen (zum Beispiel bei einer Neubewertung der verwendeten Gefahrstoffe, bei Änderungen des Arbeitsverfahrens oder bei Einführung neuer Verfahren) wiederholt werden. Tätigkeiten mit Gefahrstoffen dürfen erst nach erfolgter Gefährdungsbeurteilung durchgeführt werden.

Diese Information soll als Hilfestellung für die Durchführung der Gefährdungsbeurteilung dienen.

Gefahrstoffermittlung

Im Rahmen der Gefährdungsbeurteilung müssen in einem ersten Schritt die im Betrieb verwendeten Arbeitsstoffe erfasst und geprüft werden, ob diese Gefahrstoffe sind oder solche enthalten. Im zweiten Schritt sind die im Arbeitsprozess entstehenden Gefahrstoffe zu ermitteln. Die Erfassung kann arbeitsplatz- oder arbeitsbereichsbezogen erfolgen. Anhang 4 enthält hierzu als Hilfestellung einen Arbeitsstoff-Erfassungsbogen. Es ist empfehlenswert, diese Ermittlungen unter Einbeziehung der innerbetrieblichen Fachleute, wie die Fachkraft für Arbeitssicherheit, den Betriebsarzt und die einzelnen Abteilungs-/Bereichsleiter zu organisieren.

Gefahrstoffverzeichnis

Das Gefahrstoffverzeichnis der im Betrieb verwendeten chemischen Arbeitsstoffe ist die Grundlage aller Maßnahmen im Zusammenhang mit der Handhabung, der Lagerung, dem Transport, und der Entsorgung von Gefahrstoffen. Auch für eine sinnvolle Lagerverwaltung ist ein Überblick über die vorhandenen Bestände von grundlegender Bedeutung.

Eine Bestandsaufnahme der im Betrieb vorhandenen Arbeitsstoffe unter Arbeits- und Umweltschutzgesichtspunkten hat viele Vorteile. Zu große Lagerbestände werden erkannt und können reduziert werden. Nicht mehr benötigte Stoffe können entsorgt werden und belasten das Lager nicht mehr. Werden im Betrieb für den gleichen Zweck Stoffe von verschiedenen Herstellern verwendet, sollte nur noch ein Stoff beschafft werden. Dies ermöglicht meist durch den Kauf einer größeren Menge einen günstigeren Preis und vereinfacht die Führung des Gefahrstoffverzeichnisses. Anhand der Auflistung kann auch geprüft werden, ob Gefahrstoffe zusammen gelagert werden, die möglicherweise besonderen Zusammenlagerungsbestimmungen unterliegen.

Sowohl die Unfallverhütungsvorschrift "Grundsätze der Prävention" (BGV/GUV-V A1) als auch die Gefahrstoffverordnung fordern vom Unternehmer, in seinem Betrieb zu ermitteln, ob Gefahrstoffe eingesetzt werden oder entstehen, welche Gefahren von diesen Stoffen ausgehen und welche Schutzmaßnahmen notwendig sind. Auch hierfür wird als Grundlage aller Ermittlungen eine Liste der im Betrieb eingesetzten chemischen Arbeitsstoffe benötigt. Der Arbeitgeber ist verpflichtet, ein Verzeichnis aller ermittelten Gefahrstoffe zu führen. Dieses sollte folgende Angaben enthalten:

Die Angaben können schriftlich festgehalten oder auf elektronischen Datenträgern gespeichert werden. Das Verzeichnis ist auf dem aktuellen Stand zu halten. Es ist kurzfristig verfügbar aufzubewahren und der zuständigen Behörde auf Verlangen vorzulegen.

Konkrete Hinweise zum Erstellen eines Gefahrstoffverzeichnisses enthält die Technische Regel für Gefahrstoffe TRGS 400 "Gefährdungsbeurteilung bei Tätigkeiten mit Gefahrstoffen".

Ein Gefahrstoffverzeichnis ist nicht erforderlich, wenn die Gefährdungsbeurteilung ergibt, dass hinsichtlich der verwendeten Mengen und der Expositionssituation nur eine geringe Gefährdung vorliegt. Dies ist zum Beispiel der Fall bei der Ausbesserung kleiner Lackschäden mit Lackpens oder die Verwendung und Aufbewahrung haushaltsüblicher Mengen an Klebstoffen.

1.4 Gefährdungsbeurteilung und Festlegung von Schutzmaßnahmen

Bevor Tätigkeiten mit Gefahrstoffen durchgeführt werden, müssen im Rahmen der Gefährdungsbeurteilung die Gefährdungen ermittelt und die notwendigen Schutzmaßnahmen festgelegt werden. Lässt sich aus der Gefährdungsermittlung das Auftreten gefährlicher Stoffe in der Luft am Arbeitsplatz nicht sicher ausschließen, so ist zu ermitteln, ob die Belastungen für die Beschäftigten mit den vorgesehenen Schutzmaßnahmen minimiert worden sind.

Im Rahmen der Wirkungskontrolle der Schutzmaßnahmen können auch Gefahrstoffmessungen zur Überprüfung der Arbeitsplatzgrenzwerte erforderlich sein.

Das Ergebnis der Gefährdungsbeurteilung ist zu dokumentieren. Hierbei sind auch diejenigen Stoffe zu erfassen, die bei den eingesetzten Arbeitsverfahren entstehen oder freigesetzt werden, zum Beispiel Schweißrauche, Holzstaub.

Ergibt die Gefährdungsbeurteilung für einen betrachteten Arbeitsplatz die in dieser Information beschriebenen Gefährdungen, können die vorgeschlagenen Schutzmaßnahmen eingesetzt werden, um die Gefährdungen zu minimieren oder zu beseitigen.

1.5 Betriebsanweisung und Unterweisung

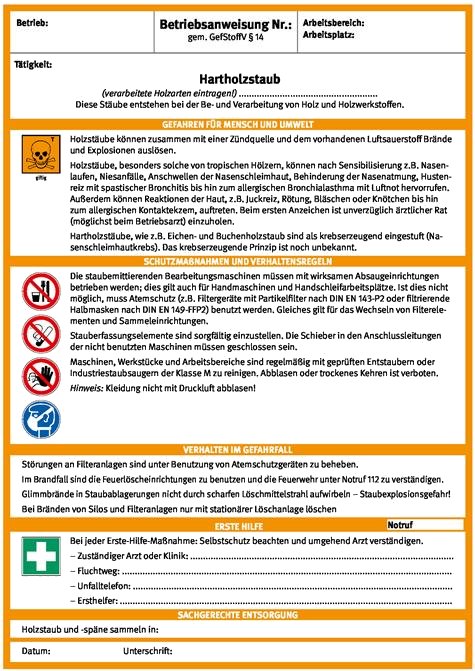

1.5.1 Betriebsanweisung

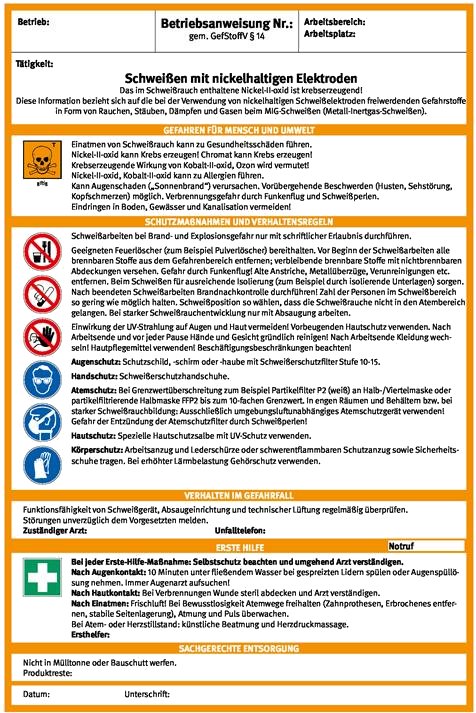

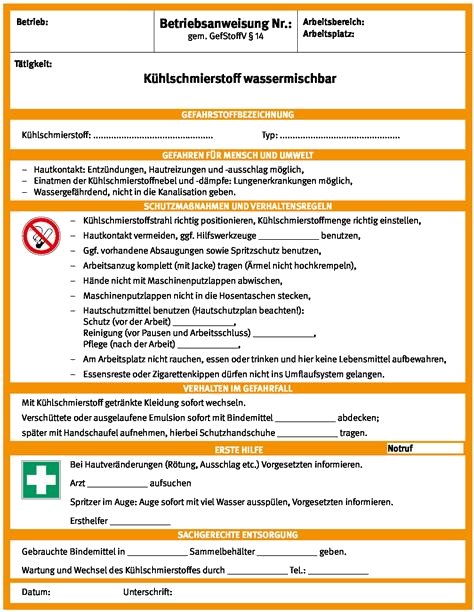

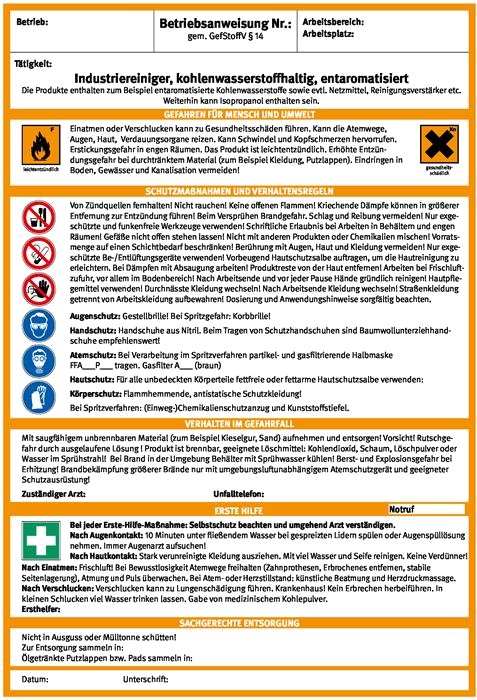

Sofern keine Tätigkeiten mit geringer Gefährdung vorliegen, ist der Unternehmer verpflichtet, die bei den Tätigkeiten mit Gefahrstoffen auftretenden Gefahren und die erforderlichen Schutzmaßnahmen sowie Verhaltensregeln in einer arbeitsbereichs- und stoffbezogenen Betriebsanweisung festzulegen. Diese Betriebsanweisung ist an geeigneter Stelle im Betrieb bekannt zu machen. Sie ist in einer für den Beschäftigten verständlichen Form und Sprache abzufassen. In der Betriebsanweisung sind auch Anweisungen über das Verhalten im Gefahrfall und über die Erste Hilfe zu treffen. Auf die sachgerechte Entsorgung entstehender gefährlicher Abfälle ist hinzuweisen.

Bei der Erstellung der Betriebsanweisungen können Sicherheitsfachkraft und Betriebsarzt dem Arbeitgeber oder den Vorgesetzten wertvolle Unterstützung liefern.

Erstellung der Betriebsanweisung

Es gibt eine Reihe von PC-Programmen, wie zum Beispiel WINGIS, mit denen Betriebsanweisungen erstellt werden können. Sie enthalten Entwürfe von Betriebsanweisungen, in denen für die genannten Gliederungspunkte:

alle notwendigen stoffbezogenen Informationen eingearbeitet sind.

Diese Entwürfe müssen aber noch arbeitsplatz- und tätigkeitsbezogen ergänzt werden! Dies gilt auch für die im Anhang 5 dieser Information enthaltenen Entwürfe.

Die notwendigen Ergänzungen erfordern keine besonderen Gefahrstoffkenntnisse, sondern lediglich die Kenntnis des Betriebes und der jeweiligen Tätigkeiten. Aus diesem Grund können folgende Ergänzungen leicht eingearbeitet werden:

Wenn diese Ergänzungen erfolgt sind, muss der zuständige Vorgesetzte die Betriebsanweisung für seinen Bereich in Kraft setzen. Er hat auch dafür Sorge zu tragen, dass die Betriebsanweisungen den Mitarbeitern zur Verfügung stehen und eingesehen werden können.

1.5.2 Unterweisung

Eine gute Betriebsanweisung ist die beste Grundlage für die Unterweisung der Beschäftigten, deren Durchführung sowohl das Arbeitsschutzgesetz, die Gefahrstoffverordnung als auch die Unfallverhütungsvorschrift "Grundsätze der Prävention" (BGV/GUV-V A1) fordern.

Die Beschäftigten, die Tätigkeiten mit Gefahrstoffen ausüben, müssen anhand der Betriebsanweisung über die auftretenden Gefahren sowie über die Schutzmaßnahmen unterwiesen werden. Die Unterweisungen müssen vor Beginn der Beschäftigung und danach mindestens einmal jährlich mündlich und arbeitsplatzbezogen erfolgen. Eine besondere Aufmerksamkeit gilt der Unterweisung von neuen Mitarbeitern. Inhalt und Zeitpunkt der Unterweisungen sind schriftlich festzuhalten und von den Unterwiesenen durch Unterschrift zu bestätigen.

Insbesondere bei verändertem Produkteinsatz oder Änderung des Arbeitsverfahrens ist eine erneute Unterweisung durchzuführen.

Der Arbeitgeber hat sicherzustellen, dass im Rahmen der Unterweisung eine arbeitsmedizinisch-toxikologische Beratung durchgeführt wird, bei der die Beschäftigten über Angebots- und Pflichtuntersuchungen unterrichtet und auf die besonderen Gesundheitsgefahren bei Tätigkeiten mit bestimmten Gefahrstoffen hingewiesen werden.

Nicht jede Unterweisung muss folglich sehr ausführlich und zeitraubend sein. Prinzipiell ist es viel wichtiger, konkrete Anweisungen öfter zu wiederholen und schon vermitteltes Wissen wieder aufzufrischen. Grundlegende Kenntnisse hingegen sollten ohne Zeitdruck in Form eines ausführlichen Gespräches den Beschäftigten nahe gebracht und vom Unterwiesenen durch Unterschrift bestätigt werden.

1.6 Schutzmaßnahmen bei Tätigkeiten mit Gefahrstoffen

1.6.1 Ersatzstoffe und Ersatzverfahren

Im Rahmen der Gefährdungsbeurteilung muss der Unternehmer prüfen, ob nicht ein ungefährlicheres Ersatzprodukt, eine emissionsärmere Verwendungsform oder ein emissionsärmeres Verwendungsverfahren gewählt werden kann. Das Ergebnis der Prüfung ist zu dokumentieren. Die Entscheidung über die Verwendung eines Ersatzstoffes oder eines /-verfahrens hängt von der gesundheitlichen Bewertung, der technischen Eignung und von betrieblichen Faktoren ab. Näheres regelt die TRGS 600 "Substitution". Die Entscheidung, welches Produkt im Einzelfall einzusetzen ist, bleibt grundsätzlich beim Unternehmer, der die Verantwortung für die durchgeführten Tätigkeiten hat.

An erster Stelle der Schutzmaßnahmen steht der Einsatz von Ersatzstoffen und Ersatzverfahren, die ein geringeres gesundheitliches Risiko aufweisen.

Bei der Suche nach Ersatzstoffen und Ersatzverfahren können weitere Technische Regeln für Gefahrstoffe ( TRGS) der 600-Reihe hilfreich sein (siehe Anhang 10 "Vorschriften, Regeln und Informationen).

Für Bauchemikalien wurde vom Gefahrstoffinformationssystem der Berufsgenossenschaft der Bauwirtschaft (GISBAU) eine Bewertung der Produkte unter dem Gesichtspunkt des gesundheitlichen Risikos vorgenommen. Dem Anwender wurde die Beurteilung jedes Einzelproduktes abgenommen, in dem Produkte mit ähnlicher chemischer Zusammensetzung, ähnlichem Einsatzzweck und vergleichbarer Gefährdung in Produktgruppen zusammengefasst wurden. Diesen wurden Produkt-Codes zugewiesen, die eine Buchstaben-Zahlen-Kombination (Kennziffer) darstellen, die die Herstellerinformationen für den betrieblichen Anwender verständlicher machen und die Ersatzstoffsuche erleichtern sollen. Je höher die Kennziffer eines Codes ist, umso gefährlicher ist das Produkt (siehe Anhang 9: Produkt- und Giscodes).

1.6.2 Technische Schutzmaßnahmen

Technische Maßnahmen sind dann erforderlich, wenn Ersatzstoffe und Ersatzverfahren nicht zur Verfügung stehen oder nach Einführung von Ersatzstoffen und Ersatzverfahren weiterhin mit einem Freiwerden von Gefahrstoffen zu rechnen ist.

Zu den technischen Maßnahmen zählen zum Beispiel der Einsatz geschlossener Anlagen, Erfassungseinrichtungen wie Punktabsaugung mit Erfassungstrichter, Über- oder Untertischabsaugung sowie Lüftung durch raumlufttechnische Anlagen.

Die Wirksamkeit der technischen Maßnahmen muss regelmäßig, mindestens jedoch alle 3 Jahre, überprüft werden. Stauberfassungseinrichtungen, wie zum Beispiel Entstauber bei der Holzbearbeitung oder Schweißraucherfassungseinrichtungen, sind jährlich zu prüfen.

Hinweise auf erforderliche Lüftungs- und Absaugungsmaßnahmen werden im fachspezifischen Teil gegeben.

1.6.3 Organisatorische Maßnahmen

Grundsätzlich sind bei Tätigkeiten mit Gefahrstoffen folgende organisatorische Maßnahmen durchzuführen:

Weitere Hinweise auf geeignete organisatorische Maßnahmen werden im fachspezifischen Teil gegeben.

Hygienische Maßnahmen

Grundsätzlich sind bei Tätigkeiten mit Gefahrstoffen folgende hygienische Maßnahmen einzuhalten:

Aufbewahrung und Lagerung

Gefahrstoffe sind so aufzubewahren oder zu lagern, dass sie die menschliche Gesundheit und die Umwelt nicht gefährden und ein Missbrauch oder ein Fehlgebrauch nach Möglichkeit verhindert wird. Dabei sind folgende Grundsätze zu beachten:

1.6.4 Personenbezogene Schutzmaßnahmen

Persönliche Schutzausrüstung

Wenn trotz technischer und organisatorischer Maßnahmen eine Gefährdung der Mitarbeiter durch Gefahrstoffe nicht ausgeschlossen werden kann, müssen zusätzlich persönliche Schutzausrüstungen zur Verfügung gestellt und getragen werden. Das Tragen von belastender persönlicher Schutzausrüstung darf jedoch keine ständige Maßnahme sein.

Zu den wichtigsten Schutzausrüstungen bei Tätigkeiten mit Gefahrstoffen zählen Chemikalienschutzkleidung, Chemikalienschutzhandschuhe sowie Atem- und Augenschutz, der auch mit Gesichtsschutz kombiniert sein kann.

Handschutz

Bei Tätigkeiten mit Gefahrstoffen, bei denen mit Hautkontakt zu rechnen ist, müssen Chemikalienschutzhandschuhe getragen werden. Die Auswahl des geeigneten Handschuhmaterials ist von den verwendeten Gefahrstoffen abhängig, da die Handschuhmaterialien gegenüber Gefahrstoffen unterschiedliche Barrierewirkungen haben. Daher müssen sie auf den Einzelfall abgestimmt werden. Hinweise sind im fachspezifischen Teil und in der Information "Chemikalienschutzhandschuhe" (BGI/GUV-I 868) zu finden.

Chemikalienschutzhandschuhe müssen, bevor sie getragen werden, auf ordnungsgemäßen Zustand überprüft werden (optische Prüfung auf Löcher oder Risse sowie Materialveränderung, wie zum Beispiel Versprödung, Quellung, Verhärtung). Solche Chemikalienschutzhandschuhe dürfen nicht weiter verwendet werden und sind zu ersetzen.

Augenschutz

Besteht die Gefahr, dass bei Tätigkeiten mit Gefahrstoffen die Augen z.B. durch Spritzer gefährdet sind, so ist geeigneter Augenschutz zu tragen.

Bewährt haben sich Gestellbrillen mit Seitenschutz oder Korbbrillen. Muss neben dem Augenschutz auch Atemschutz getragen werden, können Gesichtsschutzschirme oder sogar Vollmasken notwendig sein. Die Auswahl ist anhand der Gefährdungsbeurteilung vorzunehmen.

Im fachspezifischen Teil werden Tätigkeiten aufgeführt, bei denen Augenschutz getragen werden muss.

Atemschutz

Ergibt die Gefährdungsbeurteilung, dass Arbeitsplatzgrenzwerte trotz aller ausgeschöpften technischen und organisatorischen Schutzmaßnahmen überschritten werden, ist geeigneter Atemschutz zur Verfügung zu stellen und zu tragen. Die Lager- und Standzeiten von Atemschutzfiltern sind hierbei zu beachten. Außerdem sind die Tragezeiten für Atemschutzgeräte nach der Regel "Benutzung von Atemschutzgeräten" (BGR/GUV-R 190) einzuhalten.

Für Träger von Atemschutzgeräten sind unter bestimmten Bedingungen arbeitsmedizinische Vorsorgeuntersuchungen nach der Verordnung zur arbeitsmedizinischen Vorsorge ( ArbMedVV) vorgeschrieben. Ob die erforderlichen Voraussetzungen hierfür gegeben sind, ist in Absprache mit dem Betriebsarzt zu klären.

Atemschutzgeräte sind in einem hygienisch einwandfreien Zustand zu halten.

Sind neben Atemschutz weitere persönliche Schutzausrüstungen notwendig, wie zum Beispiel Augenschutz oder Kopfschutz, sind diese aufeinander abzustimmen.

Hinweise zur Auswahl geeigneter Atemschutzgeräte und -filter sind in der Regel "Benutzung von Atemschutzgeräten" (BGR/GUV-R 190) enthalten.

Im fachspezifischen Teil werden Tätigkeiten aufgeführt, bei denen Atemschutz getragen werden muss.

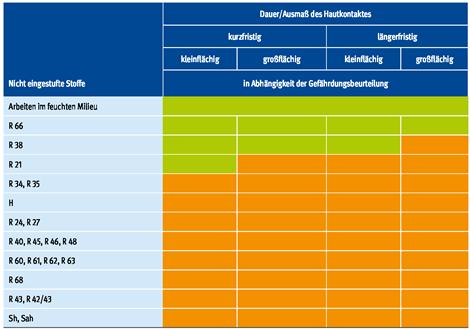

Hautschutz

Bei der Arbeit in den Werkstätten wird die Haut der Hände auf verschiedene Art und Weise belastet, zum Beispiel durch:

Daher ist es wichtig, während der Arbeit geeignete Hautschutzmaßnahmen anzuwenden.

Hautschutz ist nur dann wirkungsvoll, wenn er regelmäßig angewendet wird. Es ist sinnvoll, für jeden Arbeitsbereich einen Handschuh- und Hautschutzplan unter Mitwirkung des Betriebsarztes zu erstellen, der für die verschiedenen Arbeiten die geeigneten Schutzhandschuhe, die Hautschutz-, Hautreinigungs- und Hautpflegemittel enthält. Diese Informationen müssen in der Betriebsanweisung integriert werden und Bestandteil der Unterweisung sein.

Hautschutzmittel

Hautschutzmittel sind Mittel, die vor einer hautbelastenden Tätigkeit auf die Haut aufgetragen werden und deren Schutzwirkung für die bestimmungsgemäße Anwendung vom Hersteller nachgewiesen ist. Hautschutzmittel gehören zu den persönlichen Schutzmaßnahmen und sind vom Arbeitgeber bereit zu stellen.

Im Rahmen der Gefährdungsbeurteilung ist zu prüfen, ob der Einsatz von Hautschutzmitteln erforderlich ist. Die Anwendung von Hautschutzmitteln ist auf das Arbeitsverfahren abzustimmen, da diese Mittel bei bestimmten Arbeitsstoffen (z.B. polycyclischen aromatischen Kohlenwasserstoffen und Lösemitteln) zu einer verstärkten Aufnahme dieser Stoffe über die Haut führen können. Bei Anwendung fetthaltiger Hautschutzmittel unter Schutzhandschuhen kann dadurch das Handschuhmaterial beeinflusst und die Schutzwirkung verändert werden. Anhand der Kennzeichnung von Gefahrstoffen mit R-Sätzen (Gefahrenhinweisen) gibt die Tabelle in Anhang 6 Aufschluss, bei welchen Gefahrstoffen/Tätigkeiten der Einsatz von Hautschutzmitteln überhaupt möglich ist.

Hautschutzpräparate sollen die Barrierefunktion der Haut verstärken. Bei der Auswahl des geeigneten Hautschutzmittels ist immer der Wirksamkeitsnachweis des Herstellers für die jeweilige Anwendung zu beachten.

Für verschiedene Anwendungsfälle werden Hautschutzmittel mit speziellen Wirkstoffen hergestellt. So sollen gerbstoffhaltige Hautschutzmittel den Hautproblemen beim Tragen luftundurchlässiger Schutzkleidung (zum Beispiel Schutzhandschuhe) vorbeugen.

Bei der Auswahl von Hautschutzmitteln sind auch mögliche Gefährdungen, die vom Hautschutzmittel selbst ausgehen können, zu berücksichtigen, z.B. allergische Reaktion auf die Inhaltsstoffe von Hautschutzmitteln. Es sind vorzugsweise duftstoff- und konservierungsmittelfreie Hautschutzmittel einzusetzen. Hat ein Mitarbeiter bereits eine nachgewiesene Allergie (Allergie-Pass) auf Inhaltsstoffe der Hautschutzmittel (z.B. Konservierungsmittel, Duftstoffe), muss der Betriebsarzt dies bei der Auswahl der Hautschutzmittel berücksichtigen.

Bei der Suche nach Herstelleradressen sind die Informationen (Leitlinien) des Fachbereichs "Persönliche Schutzausrüstungen, Sachgebiet Hautschutz" hilfreich: www.dguv.de/ Webcode: d35733

Hautreinigungsmittel

Während der Arbeit sind die Hände mit schonenden, der Art der Verschmutzung angepassten Hautreinigungsmitteln zu reinigen.

Die Hautreinigung muss so gründlich wie möglich aber gleichzeitig schonend erfolgen. Daher ist die Verwendung spezieller Hautreinigungsmittel ratsam. Reinigungsmittel, die neben waschaktiven Substanzen Reibe- oder gar Lösemittel (zum Beispiel Handwaschpasten) enthalten, sollten nur dann verwendet werden, wenn dies unumgänglich ist. Angeboten werden gegenwärtig Handwaschpasten, die als Reibemittel Sand, Holzmehl, Kunststoffgranulate oder biologisch abbaubares Material (gemahlene Walnussschalen, Olivenkerne, Maiskolben etc.) enthalten. Sandhaltige Mittel sollten wegen des starken Reibeeffektes zur Entfernung von fest anhaftendem Material nicht verwendet werden, da hierdurch auch die Hornhaut abgerieben wird. Lösemittelhaltige Handreinigungsmittel sollten auf Grund der auf die Dauer hohen Hautbelastung nur dort verwendet werden, wo dies unumgänglich ist.

Hautpflegemittel

Nach der Arbeit ist ein geeignetes Hautpflegemittel aufzutragen, welches der Haut hilft sich zu regenerieren.

Die Auswahl der Hautpflegemittel ist von der beruflichen Belastung abhängig. Wichtigstes Kriterium ist der Fettanteil des Mittels. Wessen Haut durch die berufliche Tätigkeit stark ausgetrocknet und fettarm ist, benötigt ein Hautpflegemittel mit einem höheren Fettanteil als derjenige, dessen Haut nur gering belastet wird und nicht so stark ausgetrocknet ist.

Bei Unverträglichkeiten gegenüber Bestandteilen des Hand- und Hautschutzes ist unbedingt der Betriebsarzt aufzusuchen.

Hygiene

Hautmittel sollten aus hygienischen Gründen den Beschäftigten in Spendern angeboten werden. Die Verwendung von Dosen, Tiegeln etc. führt allzu leicht dazu, dass der Inhalt verschmutzt und verkeimt, vor allem dann, wenn konservierungsmittelfreie Produkte eingesetzt werden. Aus diesem Grund dürfen auch Seifenstücke nicht von mehreren Personen verwendet werden. Zum Abtrocknen der Hände müssen Einrichtungen zum hygienischen Händetrocknen zur Verfügung gestellt werden, vorzugsweise Spender für Einmalhandtücher. Normale Stoffhandtücher dürfen aus hygienischen Gründen nur dann benutzt werden, wenn sie eindeutig einer Person zugeordnet werden können.

1.7 Arbeitsmedizinische Vorsorge

Im Rahmen der gesundheitlichen Vorsorge sind Beschäftigten, die Tätigkeiten mit Gefahrstoffen durchführen, unter besonderen Umständen arbeitsmedizinische Vorsorgeuntersuchungen anzubieten oder verpflichtend vorzuschreiben. Der Unternehmer hat die Untersuchungen auf seine Kosten zu veranlassen. Ob die dafür erforderlichen Bedingungen vorliegen, muss im Rahmen der Gefährdungsbeurteilung geklärt werden.

1.8 Verbote und Beschäftigungsbeschränkungen

Für eine Reihe von Gefahrstoffen (zum Beispiel Kühlschmierstoffe mit nitrosierenden Agenzien, Azofarbstoffe) sind Verwendungsverbote zu beachten. Des Weiteren gelten Beschäftigungsbeschränkungen für Jugendliche sowie für Frauen im gebärfähigen Alter, werdende und stillende Mütter. Ob die Voraussetzungen für Beschäftigungsbeschränkungen im Betrieb gegeben sind, muss im Rahmen der Gefährdungsbeurteilung geklärt werden.

2 Fachspezifischer Teil

2.1 Gefahrstoffe in der Holzbearbeitung

Gefährdung

Bestimmte Holzstäube können sensibilisierende (d.h. allergische) oder krebserzeugende Wirkungen haben.

Hautsensibilisierungen können insbesondere von Stäuben bestimmter Tropenhölzer, wie zum Beispiel Palisander, Mahagoni und Teak hervorgerufen werden. Bei Abachi und Rotzeder kann darüber hinaus auch eine Atemwegsensibilisierung auftreten. Informationen über sensibilisierende Holzstaubarten sind in der TRGS 907 "Verzeichnis sensibilisierender Stoffe" zu finden.

Alle Hartholzstäube, wie zum Beispiel Stäube von Eiche, Buche, Birke, Ahorn, Esche, Erle, Kastanie, Kirsche, Linde, Pappel, Platane, Ulme, Walnuss und Weide sind als krebserzeugend eingestuft. Darüber hinaus sind auch noch Stäube einiger tropischer Holzarten als krebserzeugend eingestuft. Die übrigen Holzstaubarten, wie zum Beispiel Fichte und Tanne stehen im Verdacht, krebserzeugend zu sein. Informationen über krebserzeugende Holzstaubarten sind in der TRGS 906 "Verzeichnis krebserzeugender Tätigkeiten oder Verfahren nach § 3 Abs. 2 Nr. 3 GefStoffV" zu finden.

In Arbeitsbereichen, in denen Holzstäube auftreten, besteht außerdem die Gefahr von Bränden und Staubexplosionen.

Schutzmaßnahmen

Die gefahrstoffrechtlichen Grundlagen zum sicheren Umgang mit Holzstäuben befinden sich in der Technischen Regel für Gefahrstoffe TRGS 553 "Holzstaub". Ausführliche Angaben, wie die Schutzziele dieser TRGS erreicht werden können, sind in der Information "Holzstaub - Arbeitssicherheit und Gesundheitsschutz beim Erfassen, Absaugen und Lagern" (BGI/GUV-I 739) enthalten.

Als staubgemindert gelten Arbeitsbereiche, in denen die Holzstaubkonzentration in Höhe von 2 mg/m3 1 bezogen auf eine achtstündige Schicht unterschritten wird. Staubgeminderte Arbeitsbereiche sowie die für stationäre Maschinen einzuhaltenden Bedingungen sind in Anlage 1 bzw. Anlage 2 der TRGS 553 beschrieben.

Eine Beispielliste für stationäre Maschinen und Anlagen, die den Wert von 2 mg/m3 unterschreiten, enthält Anlage 3 der TRGS 553. So ist zum Beispiel mit geringer Holzstaubexposition an folgenden Holzbearbeitungsmaschinen oder unter folgenden Bedingungen zu rechnen:

Technische Maßnahmen

Absaugung

Grundsätzlich ist bei allen spanabhebenden Bearbeitungsverfahren, zum Beispiel an Holzbearbeitungsmaschinen, Handmaschinen und Handschleifarbeitsplätzen eine Absaugung notwendig.

Abb. 1 Holzbearbeitungsmaschine mit Absaugung

Die Holzstaubabsaugung sollte so nah wie möglich an der Entstehungsstelle erfolgen und die mittlere Mindestluftgeschwindigkeit im Absaugstutzen soll 20 m/s betragen. Ausnahmen von diesem Grundsatz gibt es nur dann, wenn

Auch die Handmaschinen müssen entweder über eine Staubsammeleinrichtung verfügen (der Hersteller muss die Einhaltung des Grenzwertes bestätigen) oder an einen Entstauber angeschlossen werden. Die Verwendung von abgesaugten Werkbänken oder Schleiftischen ist zu empfehlen, wobei nur geprüfte Einrichtungen zu verwenden sind.

Es ist dringend zu empfehlen, nur staubtechnisch geprüfte Absauganlagen, Entstauber und Maschinen mit Prüfzeichen und Zertifikat zu beschaffen.

Prüfzeichen von neuen Geräten

| Prüfzeichen von Maschinen | Prüfzeichen von Absauganlagen und Entstaubern | |

|

|

|

Prüfzeichen von alten Geräten

Luftrückführung

Die Luftrückführung ist zulässig, wenn sichergestellt ist, dass die Luft ausreichend gereinigt ist und auf Abluft umgeschaltet werden kann. Dies ist der Fall, wenn Filtermaterial mit einem Durchlassgrad ≤ 0,5 % verwendet wird und die Filterflächenbelastung 150 m3/h je m2 Filterfläche nicht überschreitet.

Reinigung

Grundsätzlich sollte die Reinigung regelmäßig durch Aufsaugen mit einem geprüften Industriestaubsauger der Staubklasse M und geeignet für Ex-Zone 22 erfolgen. Das Abblasen und Kehren von abgelagertem Holzstaub ist grundsätzlich verboten.

Persönliche Schutzausrüstung

Kann trotz Ausschöpfung aller technischen und organisatorischen Schutzmaßnahmen der Expositionswert von 2 mg/m3 in bestimmten Bereichen nicht eingehalten werden, so muss persönliche Schutzausrüstung (Atemschutz) getragen werden. Geeignet sind Halbmasken mit Partikelfilter mindestens P2 oder filtrierende Halbmasken FFP2 oder gebläseunterstützte Atemschutzhauben mit Filter, wenn diese über eine Warneinrichtung den Ausfall des Gebläses anzeigen. Das Tragen von Atemschutz ist auf das Mindestmaß zu beschränken. Bei Arbeiten an nachfolgenden Maschinen ist nach TRGS 553 immer Atemschutz zu tragen:

Gleiches gilt für das Wechseln von Filterelementen und Sammeleinrichtungen und Einfahren in Silos für Holzstaub und -späne.

Arbeitsmedizinische Vorsorgeuntersuchungen

Ergibt die Gefährdungsbeurteilung, dass staubgeminderte Arbeitsbereiche bei der Bearbeitung von Hartholzstäuben im Sinne der TRGS 906 nicht vorliegen, sind arbeitsmedizinische Vorsorgeuntersuchungen regelmäßig zu veranlassen. Dies ist der Fall, wenn am Arbeitsplatz als Schichtmittelwert eine Konzentration für Holzstaub in der Luft von 2 mg/m3 überschritten wird.

Eine arbeitsmedizinische Vorsorgeuntersuchung ist anzubieten, wenn die Gefährdungsbeurteilung ergeben hat, dass bei Tätigkeiten mit Hartholzstäuben eine Exposition besteht, d.h. die Konzentration im Arbeitsbereich liegt bei höchstens 2 mg/m3.

Bei den Vorsorgeuntersuchungen empfiehlt es sich, den DGUV Grundsatz G 44 "Hartholzstäube" anzuwenden.

Bei Tätigkeiten mit haut- bzw. atemwegsensibilisierenden Hölzern wird gemäß der Verordnung zur arbeitsmedizinischen Vorsorge ( ArbMedVV) empfohlen, eine arbeitsmedizinische Vorsorgeuntersuchung nach den DGUV Grundsätzen G 23 "Obstruktive Atemwegserkrankungen" bzw. G 24 "Hauterkrankungen" durchzuführen.

2.2 Gefahrstoffe bei schweißtechnischen Arbeiten

Gefährdung

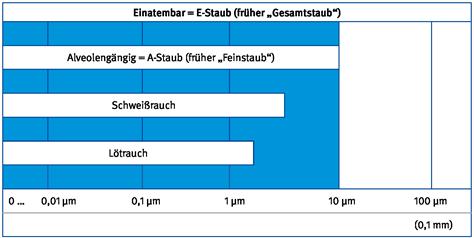

Unter "schweißtechnischen Arbeiten" sind Schweißen, thermisches Schneiden, thermisches Spritzen und Löten zu verstehen. Bei diesen Arbeitsverfahren entstehen Gefahrstoffe, die partikelförmige Stoffe und/oder gasförmige Stoffe enthalten. Die partikelförmigen Stoffe, auch Schweißrauche genannt, sind Stoffgemische, deren chemische Zusammensetzung und Konzentration von Verfahren und Werkstoffen abhängig sind. Die freigesetzten Partikel können sowohl alveolengängig sein (A-Staub) als auch der einatembaren Staubfraktion (E-Staub) angehören, siehe Abb. 4). Des Weiteren können so genannte ultrafeine Partikel entstehen, deren Durchmesser kleiner 0,01 µm sind.

Abb. 4: Einteilung partikelförmiger Gefahrstoffe nach Partikelgröße gemäß TRGS 528

Beim Schweißen entstehen in der Regel über 95 % der partikelförmigen Gefahrstoffe aus dem Zusatzwerkstoff und nur etwa 5 % aus dem Grundwerkstoff. Dies sind insbesondere Metalloxide.

Bei den Verfahren Gasschweißen, Flammwärmen, Flammrichten und Flammstrahlen spielen partikelförmige Schweißrauche - mit Ausnahme verunreinigter oder beschichteter Werkstoffe - keine Rolle. Hier sind die gasförmigen Gefahrstoffe zu beachten. Diese können sein:

Die Art und Konzentration der entstehenden Gefahrstoffe ist abhängig vom Schutzgas und der Umgebungsluft sowie von möglichen Beschichtungen oder Verunreinigungen an der Werkstückoberfläche.

Weitere Einflussfaktoren sind die folgenden schweißtechnischen Parameter:

Beim Löten ist die chemische Zusammensetzung der Lötrauche von den eingesetzten Flussmitteln und Loten abhängig. Als gasförmige Gefahrstoffe sind insbesondere Aldehyde beim Weichlöten und Chlorwasserstoff beim Hartlöten zu berücksichtigen. Die partikelförmigen Gefahrstoffe im Lötrauch sind alveolengängig.

Die bei schweißtechnischen Arbeiten entstehenden Schweißrauche und Gase bestehen aus Gefahrstoffen mit sehr unterschiedlichen gesundheitsgefährdenden Wirkungen.

| Gesundheitsgefährdende Wirkungen | Beispiele | |

|---|---|---|

| 1. | atemweg- und lungenbelastende Stoffe | zum Beispiel Eisenoxide, Aluminiumoxid, nitrose Gase, Ozon |

| 2. | toxische oder toxisch-irritative Stoffe | zum Beispiel Fluoride, Manganoxid, Kupferoxid, Aldehyde (beim Löten mit kolophoniumhaltigen Flussmitteln), Ozon, Kohlenmonoxid |

| 3. | krebserzeugende Stoffe | zum Beispiel Chrom(VI)-Verbindungen, Nickeloxide |

In der TRGS 528 "Schweißtechnische Arbeiten" werden in Tabelle 1 (s.u.) Schweißverfahren hinsichtlich ihrer Gefährdung in Abhängigkeit von der Partikelemission (Emissionsrate), werkstoffspezifischer Faktoren und der gesundheitsgefährdenden Wirkungen bewertet.

Tabelle 1: Beispiele für die Bewertung der Verfahren anhand der Partikelemission (Emissionsraten) unter Berücksichtigung werkstoffspezifischer Faktoren bzw. gesundheitsgefährdender Wirkungen; Zuordnung zu Gefährdungsklassen

| Verfahren | Emissionsrate

(mg/s) 3 |

Gefährdungsklasse der Verfahren | ||

|---|---|---|---|---|

| atemweg- und lungenbelastende Stoffe 4 | toxische oder toxisch-irritative Stoffe | krebserzeugende Stoffe | ||

| UP 5 | < 1 | niedrig | niedrig | niedrig |

| Gasschweißen (Autogenverfahren) | < 1 | niedrig | niedrig | - |

| WIG 6 | < 1 | niedrig | mittel | mittel |

| Laserstrahlschweißen ohne Zusatzwerkstoff | 1 bis 2 | mittel | hoch | hoch |

| MIG/MAG (energiearmes Schutzgasschweißen) | 1 bis 4 | niedrig | mittel | mittel bis hoch |

| LBH, MIG (allgemein) | 2 bis 8 | hoch | hoch | hoch |

| MAG (Massivdraht), Fülldrahtschweißen mit Schutzgas, Laserstrahlschweißen mit Zusatzwerkstoff | 6 bis 25 | hoch | hoch | hoch |

| MAG (Fülldraht); Fülldrahtschweißen ohne Schutzgas | > 25 | sehr hoch | sehr hoch | sehr hoch |

| Löten | < 1 bis 4 | niedrig | mittel | mittel |

| Autogenes Brennschneiden | > 25 | sehr hoch | sehr hoch | sehr hoch |

| Lichtbogenspritzen | > 25 | sehr hoch | sehr hoch | sehr hoch |

Informationen zur Bewertung von Schweißverfahren können z.B. auch dem jeweiligen Schweißrauchdatenblatt nach DIN EN ISO 15011-4 entnommen werden.

Als Obergrenze für die Beurteilung der Exposition gegenüber Schweißrauchen ist eine Luftkonzentration in Höhe des Allgemeinen Staubgrenzwertes (A-Staubfraktion) von 3 mg/m3 heranzuziehen. Insbesondere beim Lichtbogenhandschweißen und beim Schutzgasschweißen mit Aktivgas (MAG) treten Schweißrauche in erheblichem Maß auf. Bei der Verwendung von hochlegierten umhüllten Stabelektroden beim Lichtbogenhandschweißen oder beim Schweißen mit hochlegierten chromhaltigen Fülldrähten entstehen krebserzeugende Chrom(VI)-Verbindungen und in geringen Mengen krebserzeugende Nickeloxide. Beim Schweißen mit basisch umhüllten Stabelektroden entstehen giftige Fluoride. Beim Schweißen von verzinkten Materialien ist mit der Freisetzung von Zinkoxidrauch zu rechnen.

Eine geringe Exposition kann vorliegen, wenn schweißtechnische Arbeiten nur kurzzeitig ausgeführt werden (weniger als eine halbe Stunde je Schicht und weniger als zwei Stunden pro Woche).

Beispiele für Arbeiten können sein:

Bei schweißtechnischen Arbeiten in engen Räumen oder in Bereichen mit geringem Luftaustausch ist jedoch grundsätzlich mit einer hohen Exposition zu rechnen. Auch bei Schweißarbeiten, die in einer Zwangshaltung ausgeführt werden müssen, ist von einer hohen Exposition auszugehen, da die Schweißrauche dabei unmittelbar in den Atembereich des Schweißers gelangen können.

Werden an Schweißarbeitsplätzen auch mechanische Bearbeitungsvorgänge an stationären Anlagen oder mit handgeführten Geräten durchgeführt (Schleifen, Trennen, Putzen, Polieren etc.), entstehen aus den zu bearbeitenden Werkstücken sowie den eingesetzten Schleifmitteln durch mechanischen Abtrag zusätzliche Partikelemissionen.

Beim Anschleifen von Elektroden ist mit der Freisetzung von gesundheitsgefährlichen Stäuben zu rechnen, so dass eine Absaugung erforderlich ist. Dies gilt insbesondere für das Schleifen thoriumhaltiger Elektroden.

Ausführliche Informationen über die beim Schweißen auftretenden Gefahrstoffe sind den Informationen "Schadstoffe beim Schweißen und bei verwandten Verfahren" (BGI 593), "Nitrose Gase beim Schweißen, Schneiden und bei verwandten Verfahren" (BGI 743) sowie "Beurteilung der Gefährdung durch Schweißrauche" (BGI 616) zu entnehmen.

Schutzmaßnahmen

Die Schweißrauchexposition ist so gering wie möglich zu halten. Dabei ist eine Maßnahmenrangfolge zu beachten:

Auswahl von gefahrstoffarmen Verfahren und Zusatzwerkstoffen (Substitution)

Bei folgenden Verfahren ist mit einer geringen Gefahrstofffreisetzung zu rechnen:

Die Anwendung der Impuls-Lichtbogentechnik beim MIG/MAG-Schweißen ist - soweit technisch möglich - vorrangig einzusetzen. Durch die Anwendung dieser Technik sind die Schweißrauchemissionsraten erheblich geringer als beim konventionellen MIG/MAG-Schweißen.

Müssen Chrom-Nickel-Stähle mit basisch umhüllten Elektroden geschweißt werden, ist zu prüfen, ob Verfahren eingesetzt werden können, die geringere Chrom-VI-Emissionen freisetzen als beim Lichtbogenhandschweißen. Beim Metall-Inertgasschweißen (MIG) ist die Rauchentwicklung in den meisten Fällen geringer als beim MAG-Schweißen, sofern Kupfer nicht enthalten ist. Das schadstoffärmste Verfahren zum Schweißen von Werkstoffen, die Chrom und Nickel enthalten, ist das Wolfram-Inertgas-Schweißen (WIG).

Lüftungstechnische Maßnahmen

Absaugung

Lüftungstechnische Maßnahmen sind geeignet, wenn sie die Gefährdung der Beschäftigten durch Gefahrstoffe auf ein Minimum verringern. Dies hat bei schweißtechnischen Arbeiten vorrangig durch Absaugung der Gefahrstoffe im Entstehungsbereich zu erfolgen.

Zur Verminderung der Schweißrauchexposition haben sich eine Reihe von Absaugmaßnahmen in der Praxis bewährt. So sind zum Beispiel brennerintegrierte Absaugungen geeignet, direkt im Entstehungsbereich die Schweißrauche abzusaugen.

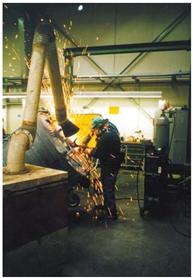

Eine andere Art von Schweißrauchabsaugung sind Anlagen mit Erfassungselement. Diese Anlagen können stationär oder als mobile Erfassungseinrichtung (mit Partikelfilter) betrieben werden (siehe Abb. 5). Entscheidend für die Wirksamkeit der Absaugung ist, dass der Schweißer das Erfassungselement (zum Beispiel Trichter mit Prallplatte) möglichst dicht an die Entstehungsstelle heran- und erforderlichenfalls nachführt [siehe auch Regel "Arbeitsplatzlüftung - Lufttechnische Maßnahmen" (BGR 121)].

Abb. 5 Schweißarbeitsplatz mit Absaugung

Organisatorische Maßnahmen (Optimierung der Arbeitsbedingungen)

Durch die Wahl günstiger Schweißparameter kann die Entstehung von Schweißrauchen stark verringert werden.

So sind unter Berücksichtigung der Herstellerangaben sowohl beim Lichtbogenhandschweißen als auch bei MAG/MIG-Schweißen möglichst niedrige Werte für Schweißspannung und Schweißstromstärke zu wählen. Auch die Menge des Schutzgases ist unter Berücksichtigung der Herstellerangaben niedrig zu halten.

Bei der Schutzgaszusammensetzung sind höhere Anteile von Edelgasen (zum Beispiel Argon) empfehlenswert. Der Kohlendioxidanteil sollte möglichst gering sein.

In der Autogentechnik sollte möglichst eine kleine Brennergröße bzw. eine kleine Flammenlänge gewählt werden.

Müssen oberflächenbeschichtete Werkstücke geschweißt werden, sind die Beschichtungen im Schweißbereich vorher zu entfernen (mechanisch oder mit entsprechenden Reinigungsmitteln).

Die Position des Schweißers hat auch einen Einfluss auf die auf Grund der Thermik aufsteigenden Schweißrauche. Das Werkstück sollte deshalb möglichst so positioniert werden, dass sich der Schweißer nicht über die Schweißstelle beugen muss.

Betriebsanweisung und Unterweisung

Die Beschäftigten sind über eine sichere Arbeitsweise zu unterweisen, wobei folgende Aspekte in der Unterweisung zu beachten sind:

Die arbeitsmedizinische toxikologische Beratung soll die Beschäftigten über die Gesundheitsgefahren der Hauptkomponenten der Schweißrauche, wie Metalloxide, Fluoride, sowie irritativ-toxisch wirkende Gase (Ozon, nitrose Gase) unterrichten. Auch auf die ggf. entstehenden weiteren Komponenten, insbesondere aus den Beschichtungen und den nicht metallischen Begleitkomponenten ist hinzuweisen. Dabei sollen die Zusammenhänge zwischen der Partikelgröße und der Lungengängigkeit dargestellt werden, da Schweißrauche überwiegend aus kleinen und sehr kleinen Partikeln bestehen (A-Fraktion bzw. ultrafeine Stäube). Es ist zu erläutern, dass durch das Einatmen der Schweißrauche Erkrankungen der Atemwege wie chronische Bronchitis und Asthma entstehen können. Rauchen erhöht das Risiko einer Atemwegserkrankung. Es ist ferner zu erläutern, dass für bestimmte Schweißverfahren und Materialen das Risiko einer Krebserkrankung, z.B. durch Chrom (VI)-Verbindungen oder Nickel besteht. Es ist auch darauf hinzuweisen, dass bestimmte Gefahrstoffe auch Sensibilisierungen (Chrom, Nickel) verursachen können.

Persönliche Schutzausrüstung

Beim Schweißen sind zunächst Schutzausrüstungen wichtig, die gegen optische Strahlung, Hitze und Funken Schutz bieten.

Der Einsatz von Atemschutz darf nur dann erfolgen, wenn alle technischen und organisatorischen Maßnahmen ausgeschöpft worden sind. So kann es zum Beispiel beim Schweißen in engen Räumen und in Behältern dazu kommen, dass eine Absaugung der Schweißrauche an der Entstehungsstelle nicht möglich bzw. nicht ausreichend ist. In diesen Fällen ist der Einsatz eines Schweißerschutzhelms mit Frischluftzufuhr geeignet. Unzulässig sind Filtergeräte wegen der Gefahr des Sauerstoffmangels.

Wirksamkeitsüberprüfung

Die Wirksamkeit der getroffenen Schutzmaßnahmen ist regelmäßig zu überprüfen. So sind Lüftungs- und Absaugeinrichtungen mindestens einmal jährlich auf ihre ausreichende Funktion und Wirksamkeit zu überprüfen. Tabelle 2 der TRGS 528 beschreibt den Stand der Technik anhand von Expositionsdaten. Hinweise zur Wirksamkeitsüberprüfung sind der Anlage 2 der TRGS 528 zu entnehmen.

Arbeitsmedizinische Vorsorge

Bei Überschreitung einer Schweißrauchkonzentration von 3 mg/m3 sind Vorsorgeuntersuchungen nach der Verordnung zur arbeitsmedizinischen Vorsorge ( ArbMedVV) durchzuführen, ansonsten sind sie anzubieten. Ob die dafür erforderlichen Bedingungen vorliegen, muss im Rahmen der Gefährdungsbeurteilung geklärt werden.

2.3 Gefahrstoffe bei der zerspanenden Metallbearbeitung

Abb. 6 Kühlschmierstoffanwendung an einer Drehbank

Gefährdung

Kühlschmierstoffe (KSS) werden bei der zerspanenden Bearbeitung von metallischen Werkstücken verwendet. Mineralöle, synthetische Öle oder in selteneren Fällen pflanzliche Öle bilden die Basiskomponenten der Kühlschmierstoffe. Außerdem enthalten sie eine Reihe von Zusätzen, wie Konservierungsmittel, Schaumverhüter und Korrosionsschutzmittel. Ein umfangreiches Informationsportal einzelner Kühlschmierstoffkomponenten und deren Gefährdungen bietet das Forschungs- und Beratungsinstitut Gefahrstoffe GmbH (siehe weitere Informationen in Anhang 10 "Vorschriften, Regeln und Informationen").

Je nach Anwendungszweck kommen zwei unterschiedliche Kühlschmierstoff-Typen zum Einsatz: Die wassergemischten und die nichtwassermischbaren KSS. Nichtwassermischbare Kühlschmierstoffe bestehen bis auf einen kleinen Anteil an Zusatzstoffen aus Mineralölen. Sie werden in erheblich geringerem Umfang eingesetzt als die wassergemischten Produkte.

Wassergemischte Kühlschmierstoffe werden vom Hersteller in der Regel als Konzentrat geliefert und vor ihrer Verwendung mit Wasser gemischt. Der Wasseranteil liegt bei über 90 %. Emulgatoren sorgen hierbei für eine optimale Durchmischung von Wasser und Öl. Auch bereits gebrauchsfertige Mischungen sind im Handel erhältlich.

Während des betrieblichen Einsatzes können Fremdstoffe in den Kühlschmierstoffkreislauf eingeschleppt werden, zum Beispiel Schmierstoffe, Metallabrieb, Härtesalze.

Wassergemischte Kühlschmierstoffe werden darüber hinaus von Mikroorganismen (Bakterien, Schimmelpilzen) besiedelt. Während die Kühlschmierstoff-Konzentrate praktisch keimfrei sind, führen die Bedingungen beim Betrieb zu einem Eintrag und Wachstum von Mikroorganismen. Dies kann sich durch unangenehme Gerüche bemerkbar machen und zu einer Verschlechterung der anwendungstechnischen Eigenschaften führen.

Beim Umgang mit Kühlschmierstoffen können insbesondere Hauterkrankungen auftreten. Die häufigste Erkrankung durch Kühlschmierstoffe ist die Abnutzungsdermatose an den Händen, die auf die entfettende Wirkung der Kühlschmierstoffe in Verbindung mit hautschädigenden Inhaltsstoffen zurückzuführen ist. Bestimmte Inhaltsstoffe der Kühlschmierstoffe können allergische Hauterkrankungen hervorrufen. Voraussetzung ist meist eine Vorschädigung der Haut. Der ungeschützte Hautkontakt mit Kühlschmierstoff-Konzentraten kann zu akuten Hautreizungen führen. Bei Tätigkeiten mit nichtwassermischbaren Kühlschmierstoffen kann eine Ölakne der Haut auftreten, zum Beispiel unter ölgetränkter Kleidung.

Durch Einatmen der Kühlschmierstoffdämpfe und -aerosole sind Atemwegserkrankungen möglich.

Beim Umgang mit wassergemischten Kühlschmierstoffen muss besondere Sorgfalt auf das Verhindern der Bildung von krebserzeugenden N-Nitrosaminen gelegt werden. Gesundheitsgefahren bestehen, wenn sie über Haut und Atemwege aufgenommen werden. N-Nitrosamine dürfen in den im Handel erhältlichen Kühlschmierstoff-Konzentraten nicht enthalten sein. Sie können jedoch beim Gebrauch durch die Reaktion von Nitrit mit sekundären Aminen entstehen. In Kühlschmierstoff-Konzentraten dürfen deshalb auch keine Nitrite oder nitritabspaltenden Substanzen enthalten sein.

Nitrit kann jedoch über

in die Kühlschmierstoff-Emulsion eingetragen werden.

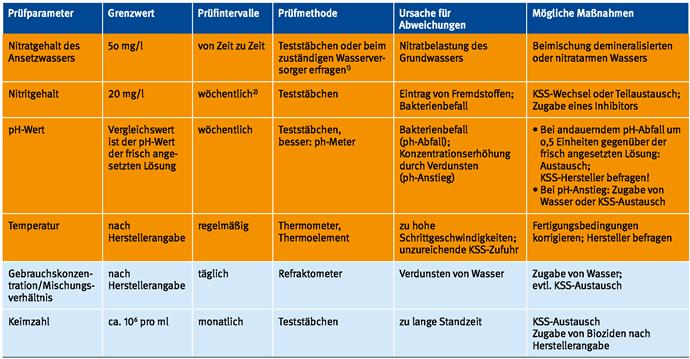

Der Nitritgehalt ist deshalb regelmäßig im Auftrag des Vorgesetzten durch einen Fachkundigen zu kontrollieren (siehe Tabelle 2).

Bei der Pflege und Wartung von Anlagen/Maschinen mit wassergemischten Kühlschmierstoffen kommen Produkte zum Einsatz, von denen Gefahren für Haut und Atemwege ausgehen.

Hierzu zählen

Schutzmaßnahmen

Die gefahrstoffrechtlichen Grundlagen zum sicheren Umgang mit wassergemischten Kühlschmierstoffen sind in der Technischen Regel für Gefahrstoffe TRGS 611 ("Verwendungsbeschränkungen für wassermischbare bzw. wassergemischte Kühlschmierstoffe, bei deren Einsatz N-Nitrosamine auftreten können") enthalten.

Ersatzverfahren

Bei der Bearbeitung des Werkstückes mit niedriger Drehzahl kann häufig auf den Einsatz von Kühlschmierstoffen verzichtet werden.

Für bestimmte industrielle Bearbeitungsverfahren wie Sägen, Bohren oder Fräsen kann die Minimalmengenschmierung eingesetzt werden. Hierbei wird mit Hilfe moderner Dosiertechnik der Kühlschmierstoff zielgerichtet und dosiert an die Zerspanungsstelle herangeführt. Der Schmierstoffbedarf liegt bei diesem Verfahren bei maximal 50 ml pro Stunde. Während der Verarbeitung wird der Kühlschmierstoff vollständig verbraucht (Verlust-/Verbrauchsschmierung). Als Schmierstoff für dieses Verfahren können auf Grund der toxikologischen und dermatologischen Unbedenklichkeit sowie ihrer guten anwendungstechnischen Eigenschaften Esteröle und Fettalkohole empfohlen werden.

Technische Maßnahmen

Kapselung und Absaugung

Kühlschmierstoff-Dämpfe und -Aerosole müssen erfasst und abgeführt werden. Den besten Schutz bieten gekapselte Maschinen mit Absaugung. Eine weitere Möglichkeit ist eine Absaugung der Nebel und Dämpfe an der Entstehungsstelle. Die Abluft sollte am besten nach außen geführt werden, da eine Luftrückführung in den Raum nur über ein geeignetes Abscheidersystem möglich ist.

Konstruktive Forderungen

Die KSS-führenden Anlagenteile sollten konstruktiv so gestaltet sein, dass die Kühlschmierstoff-Behälter gut zugänglich sind und das Kreislaufsystem leicht zu reinigen ist, d.h. keine Toträume oder unzugängliche Ecken aufweist.

Zur Verminderung von Hautkontakt mit dem Kühlschmierstoff sind Spritzschutzeinrichtungen und Umleitbleche, die ein Nachtropfen des Kühlschmierstoffs verhindern, empfehlenswert. Kühlschmierstoffführende Kanäle, Auffangbecken etc. müssen abgedeckt sein, um die Einwirkung von UV-Licht oder das Verdunsten zu verhindern.

Mischsysteme

Der Einsatz von Mischbatterien oder eines Dosiersystems zum Anmischen der Kühlschmierstoff-Emulsion verringert die Gefahren beim Umgang mit dem Konzentrat.

Tabelle 2: Vorgeschriebene und empfohlene Prüfungen von Kühlschmierstoffen

|

Vorgeschriebene Prüfungen nach Technischer Regel für Gefahrstoffe (TRGS) 611 "Verwendungsbeschränkungen für wassermischbare bzw. wassergemischte Kühlschmierstoffe, bei deren Einsatz N-Nitrosamine auftreten können". Bei Einsatz sekundäraminhaltiger Kühlschmierstoffe ist ein erweiterter Untersuchungsumfang erforderlich." |

|

Empfohlene Prüfungen bei regelmäßigen Einsatz von Kühlschmierstoffen oder bei Anwendung in größerem Umfang. |

| 1) | Bei Verwendung von Ansetzwasser aus der öffentlichen Wasserversorgung kann von der Einhaltung des Grenzwertes ausgegangen werden, da für Trinkwasser ebenfalls ein Nitrat-Grenzwert von 50 mg/l gilt. |

| 2) | Bei niedrigen Nitritwerten (dreimal in Folge unter 10 mg/l) kann ein längeres Messintervall (maximal 4 Wochen) festgelegt werden. |

Organisatorische Maßnahmen

Auswahl des Kühlschmierstoffes

Es sollten möglichst nur Kühlschmierstoffe verwendet werden, die keine gesundheitsgefährlichen Komponenten enthalten. Es ist empfehlenswert, sich vom Hersteller bestätigen zu lassen, dass wassermischbare Kühlschmierstoffe den Anforderungen der TRGS 611 entsprechen. Wenn möglich, sollten vernebelungs- und verdampfungsarme Produkte eingesetzt werden.

Prüfung und Pflege des Kühlschmierstoffes

Bei wassergemischten Kühlschmierstoffen soll ein vom Vorgesetzten beauftragter Fachkundiger durch eine regelmäßig Überwachung der wichtigsten Kenngrößen sicherstellen, dass es nicht zu einer gefährdenden Bildung von N-Nitrosaminen und einem übermäßigen Wachstum von Mikroorganismen kommt. Daher ist eine regelmäßige Überprüfung des Nitrit- und Nitrat-Gehalts, des pH-Werts sowie der Temperatur vorgeschrieben. Bei größerem Einsatz von Kühlschmierstoffen werden außerdem Prüfungen der Gebrauchskonzentration sowie Keimzahlmessungen empfohlen. Empfehlungen zu Prüffristen, Grenzwerten und erforderlichen Maßnahmen können der Tabelle 2 entnommen werden.

Prüfumfang und die Ergebnisse der Prüfungen sind nachprüfbar in einem Wartungsbuch zu dokumentieren. Zweckmäßig ist es, einen Wartungsplan über die durchzuführenden Prüfungs-, Pflege- und Reinigungsmaßnahmen zu erstellen. Ein Beispiel für einen Reinigungsplan enthält Anhang 7.

Feststoffe, wie zum Beispiel Metallabrieb, Späne müssen kontinuierlich aus dem Kühlschmierstoff-Kreislaufsystem ausgeschieden (zum Beispiel durch Filtration, Magnetabscheider) und Fremdöle regelmäßig abgetrennt werden (zum Beispiel über Skimmer, Absauggeräte).

Prüfung der Absauganlagen

Die regelmäßige Prüfung der Absaug- und Abscheideanlagen ist durch Fachkundige zu veranlassen, der Prüfumfang und das Ergebnis ist nachprüfbar zu dokumentieren.

Der Einsatz von Systemreinigern und Bioziden erfordert Fachkunde und sollte nur von beauftragten und unterwiesenen Personen mit persönlicher Schutzausrüstung durchgeführt werden. Es ist auf eine genaue Dosierung nach Herstellerangabe zu achten (s.a. weitere Informationen in Anhang 10 "Vorschriften, Regeln und Informationen").

Damit die Beschäftigten nicht mit den im Systemreiniger enthaltenen Bioziden belastet werden, sollte das Umwälzen mit Systemreiniger über Nacht erfolgen.

Eine gute Durchlüftung und Umwälzung des Kühlschmierstoffes - vor allem auch in betriebsfreien Zeiten - verringert das Wachstum von Mikroorganismen. Bei Maschinen, die längere Zeit stehen, kann zum Beispiel Sauerstoff über Pumpen in die Emulsion eingetragen werden.

Vermeidung von Emissionen

Durch optimales Einstellen des Kühlschmierstoff-Strahls (Menge und Richtung) können Kühlschmierstoff-Emissionen weitgehend vermieden werden.

Die Erfahrung zeigt, das insbesondere diffuse Emissionsquellen wie offene Sammel- und Rücklaufbehälter oder offen herumliegende benutzte Putztücher zu hohen Dampfkonzentrationen im Raum beitragen können. Darum sollten alle Sammel- und Ablaufstellen für Kühlschmierstoffe geschlossen sein. Mit Kühlschmierstoffen verunreinigte Späne und Putztücher sind in geschlossenen Behältern zu sammeln, verschüttete oder verspritzte Kühlschmierstoffe sind möglichst schnell aufzuwischen.

Mit einem KSS-Film überzogene Werkstücke dürfen nicht mit Pressluft frei in den Raum abgeblasen werden.

Persönliche Schutzausrüstung

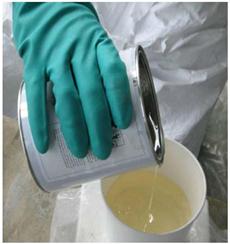

Beim Umgang mit Kühlschmierstoffkonzentrat, Bioziden und Systemreinigern sind Augenschutz und Schutzhandschuhe erforderlich. Für das Verdünnen und Abfüllen sollte eine Kunststoffschürze zur Verfügung gestellt werden.

Schutzhandschuhe (zum Beispiel nitrilgetränkte Baumwollhandschuhe) sind zu tragen, wenn

Achtung:

An Maschinen, bei denen die Gefahr des Eingezogenwerdens besteht, dürfen keine Handschuhe getragen werden!

Für das mechanische Reinigen von mikrobiellen Verunreinigungen der KSS-führenden Anlagenteile kann je nach Ausmaß der Gefährdung das Tragen eines Atemschutzes mit Partikelfilter P2 erforderlich sein.

Hautschutz

Es müssen geeignete Hautschutz-, Hautreinigungs- und Hautpflegemittel ausgewählt, zur Verfügung gestellt und benutzt werden. Ein hierauf abgestimmter Hautschutzplan ist auszuhängen und von den Mitarbeitern zu beachten.

Arbeitsmedizinische Untersuchungen

Wenn ein regelmäßiger Hautkontakt mit Kühlschmierstoffen nicht vermieden werden kann, wird eine Angebotsuntersuchung nach dem DGUV Grundsatz G 24 "Hauterkrankungen" empfohlen.

Treten bei Arbeitnehmern beim Umgang mit Kühlschmierstoffen außergewöhnliche Hauterscheinungen, wie Juckreiz, Brennen, Rötung, Bläschen oder Schuppung auf, ist auf jeden Fall der Betriebsarzt einzuschalten. Arbeiten mit Kühlschmierstoff-Kontakt sollten nur dann fortgeführt werden, wenn eine Untersuchung nach dem DGUV Grundsatz G 24 "Hauterkrankungen" durchgeführt wurde und "keine gesundheitlichen Bedenken" für eine Weiterbeschäftigung geäußert wurden.

2.4 Gefahrstoffe zur Oberflächenbehandlung

Gefährdung durch Farben, Lacke, Verdünner und Kleber

Im Werkstattbereich werden vielfältige Reparaturarbeiten durchgeführt, bei denen Farben, Lacke, Verdünner und Kleber eingesetzt werden, siehe Abb. 7. Die Hauptgefährdung beim Umgang mit diesen Produkten geht von den Lösemittelanteilen aus.

Abb. 7 Lackierarbeiten an einem Spritzstand

Auskunft über die gefährlichen Eigenschaften der Produkte geben die Kennzeichnung der Gebinde, die Sicherheitsdatenblätter sowie die Produkt- bzw. Giscodes.

Der Produkt- bzw. Giscode ist eine Buchstaben-Zahlenkombination (Kennziffer), die von Fachverbänden der Bauwirtschaft und dem Gefahrstoff-Informationssystem der Berufsgenossenschaft der Bauwirtschaft (GISBAU) entwickelt wurde, um die Herstellerinformationen für den betrieblichen Anwender verständlicher zu machen und die Ersatzstoffsuche zu erleichtern. So verschlüsselt der Code zum Beispiel die Bezeichnungen "lösemittelfrei", "lösemittelarm", "lösemittelhaltig" und "stark lösemittelhaltig" - je höher die Kennziffer des Codes ist, umso "lösemittelhaltiger" bzw. gefährlicher ist das Produkt. Das Gefahrstoffinformationssystem WINGIS enthält eine Liste der Produkt-/Giscodes der vom System erfassten Produkte. Ein Auszug dieser Liste befindet sich im Anhang 9 dieser Broschüre.

Häufig werden im Werkstattbereich folgende lösemittelhaltige Produkte verwendet:

Farben und Lacke

Lacke enthalten

Dispersionsfarben enthalten

Als gefährliche Bestandteile in den Dispersionsfarben sind die Additive anzusehen, die beim Druckluftspritzen oder beim direkten Hautkontakt sensibilisierend und reizend wirken können.

Die auch in wasserverdünnbaren Farben und Lacken enthaltenen geringen Anteile an meist schwerflüchtigen Lösemitteln sind für den vergleichsweise lang anhaltenden Geruch - auch nach dem Trocknen - verantwortlich. Je höher die Flüchtigkeit der enthaltenen Lösemittel ist, umso schneller trocknet eine Farbe oder ein Lack, umso höher ist aber auch die kurzfristig auftretende Konzentration an Lösemitteldämpfen in der Atemluft.

Die meisten Lösemittel sind leichtflüchtig. Da ihre Dämpfe schwerer als Luft sind, reichern sie sich in Bodennähe und Vertiefungen aller Art, wie zum Beispiel Arbeitsgruben, an und können dort zündfähige Gemische bilden. Dies ist bei der Installation von Absaugeinrichtungen zu berücksichtigen.

Viele lösemittelhaltige Produkte sind brennbar. Bei der Verdampfung von 1 ml brennbarer Flüssigkeit kann sich bis zu 10.000 ml (10 Liter) explosionsfähige Atmosphäre in der Umgebungsluft bilden.

Dies ist zum Beispiel bei Arbeiten mit brennbaren Lösemitteln in kleinen Räumen mit schlechter Lüftung oder bei der Lagerung von Leergebinden zu bedenken.

Lösemittel können über die Atemwege oder durch unmittelbaren Hautkontakt in den Körper gelangen. Die schädigende Wirkung auf die Atemwege bzw. das zentrale Nervensystem hängt von der Konzentration in der Atemluft, der Dauer und der Häufigkeit der Stoffeinwirkung ab. In hohen Konzentrationen können auch Leber, Nieren und Knochenmark geschädigt werden. Symptome einer Lösemitteleinwirkung können Augenreizungen, Kopfschmerzen, Müdigkeit und in hohen Dosen narkotische Wirkungen sein.

Lösemittel wirken auf die Haut entfettend. Sie können die schützende Fettschicht der Haut angreifen und damit die Entstehung von Hautkrankheiten begünstigen.

Beim Streichen und Rollen ist als Hauptgefährdung das Verdampfen der enthaltenen organischen Lösemittel anzusehen.

Beim Druckluftspritzen kommt es zur Bildung feiner Lacktröpfchen in der Luft (Aerosol). Damit können beim ungeschützten Arbeiten neben den Lösemitteln auch die übrigen Lackbestandteile in die Atemwege und Augen gelangen (s.o.).

Beim Abschleifen aufgetragener Beschichtungen treten einatembare Stäube auf, die gesundheitsschädliche Stoffe wie zum Beispiel Cadmium- und Bleioxide enthalten können. Stäube treten auch bei der Eigenherstellung von Farben aus Pulvern auf.

Einatembare Stäube können die Funktion der Atemwege beeinträchtigen. Cadmiumverbindungen haben krebserzeugende, Bleiverbindungen fortpflanzungsgefährdende Eigenschaften.

Verdünner und Kleber

Auch in den verwendeten Verdünnern und Klebern sind in der Regel Lösemittel enthalten.

Schutzmaßnahmen

Ersatzstoffe

Zubereitungen mit organischen Lösemitteln sind nach Möglichkeit durch Zubereitungen auf wässriger Basis zu ersetzen, auch wenn lösemittelfreie oder lösemittelärmere Zubereitungen beim Verwenden längere Trocknungszeiten benötigen.

Sind Ersatzprodukte auf wässriger Basis nicht erhältlich oder ist deren Anwendung nicht zumutbar, sind Zubereitungen mit organischen Lösemitteln einzusetzen, die ein möglichst geringes Gefährdungspotential beinhalten. So sollten anstelle von aromatenreichen Lacken besser aromatenarme oder aromatenfreie Lacke verwendet werden. Handelsübliche Malerlacke sind im Gegensatz zu Sprühlacken aus dem Kfz-Bereich in der Regel aromatenarm.

Ersatzverfahren

Wegen der Gefährdung durch auftretende Aerosole sollte die Farbe durch Streichen oder Rollen und nicht durch Spritzen aufgetragen werden.

Falls auf Spritzverfahren nicht verzichtet werden kann, ist das Airless-Spritzverfahren wegen der damit verbundenen geringeren Exposition gegenüber dem Druckluftspritzen vorzuziehen. Elektrisch angetriebene und elektrostatische Spritzeinrichtungen müssen so beschaffen sein und betrieben werden können, dass durch sie explosionsfähige Atmosphäre nicht gezündet werden kann.

Technische Schutzmaßnahmen

Absaugung und Lüftung

Die wirksamste Maßnahme ist das Erfassen der Gefahrstoffe an der Entstehungsstelle, zum Beispiel durch einen Abzug, Punktabsaugung, Absaugwand oder Spritzstand.

Andere Möglichkeiten sind eine raumlufttechnische Anlage mit Zu- und Abluft oder eine gleichwertige natürliche Lüftung. Die Abluftführung der raumlufttechnischen Anlage sollte dabei möglichst durch eine Querabsaugung erfolgen. Für die Erfassung von Lösemitteln, die sich in der Regel am Boden anreichern, ist eine Bodenabsaugung besonders geeignet.

Solche Maßnahmen sind insbesondere erforderlich, wenn der Rauminhalt des Arbeitsraumes nicht mehr als 30 m3 und die Grundfläche weniger als 10 m2 sowie mehr als 20 ml Beschichtungsstoff je m3 Rauminhalt in der Stunde und mehr als 5 Liter je Arbeitsschicht und Raum verarbeitet werden.

Die Reinigung von Arbeitsmitteln (zum Beispiel Pinsel) mit lösemittelhaltigen Reinigungsmitteln sollte an abgesaugten Reinigungstischen erfolgen.

Reinigungsarbeiten und andere kleinere Arbeiten, bei denen mit einem Freiwerden von Gefahrstoffen zu rechnen ist, können auch unter einer Absaugeinrichtung mit nachführbarem Absaugarm ("Rüsselabsaugung") durchgeführt werden.

Aufbewahrung

Die Aufbewahrung von Lösemitteln in Getränkeflaschen ist unzulässig.

Gebinde für Lösemittel müssen vorschriftsmäßig nach Gefahrstoffverordnung gekennzeichnet werden.

Gefahrstoffe dürfen am Arbeitsplatz nur in den für den Fortgang der Arbeit erforderlichen Mengen bereitgehalten werden.

Das Lagern in Arbeitsräumen ist nur gestattet, wenn die Lagerung in besonderen Einrichtungen, zum Beispiel in Sicherheitsschränken erfolgt. Der Rauminhalt pro Sicherheitsschrank darf höchstens 1.000 Liter betragen und muss eine Feuerwiderstandsdauer von mindestens 20 Minuten besitzen. Diese Anforderungen gelten als erfüllt, wenn sie den Normen 7 für Sicherheitsschränke entsprechen. Im Übrigen sind für die Lagerung entzündbarer Flüssigkeiten die besonderen Anforderungen an ein Lager (siehe TRGS 510) zu beachten.

Lösemittelgetränkte Lappen und vergleichbare Arbeitsmittel müssen in feuerfesten Metallbehältern mit selbstschließendem Deckel gesammelt und aufbewahrt werden, siehe Abb. 8.

Abb. 8 Metallbehälter für lösemittelgetränkte Lappen

Organisatorische Schutzmaßnahmen

Arbeiten, die mit einer erheblichen Gefahrstoffemission verbunden sind, zum Beispiel das großflächige Auftragen von lösemittelhaltigen Anstrichstoffen, sollten an das Schichtende gelegt werden.

Behältnisse mit Gefahrstoffen dürfen nicht offen stehen bleiben.

Abfälle und Rückstände sind regelmäßig und gefahrlos zu entfernen. Verschüttete Lacke, Lösemittel und Reiniger müssen baldmöglichst gefahrlos, zum Beispiel mit Ölbinder, aufgenommen und entsorgt werden.

Beim Umgang mit brennbaren Lösemitteln sind Zündquellen unbedingt zu vermeiden (Rauchverbot!). Es müssen Einrichtungen zur Brandbekämpfung vorhanden sein (Feuerlöscher, Feuerlöschdecke).

Beim Ab- und Umfüllen größerer Mengen (mehr als 2 Liter) entzündbarer Flüssigkeiten, die mit dem S-Satz S 33 "Maßnahmen gegen elektrostatische Aufladung treffen" bzw. P-Satz P 243 "Maßnahmen gegen elektrostatische Aufladungen treffen" gekennzeichnet sind, müssen Maßnahmen gegen elektrostatische Aufladung getroffen werden. Eine geeignete Maßnahme gegen elektrostatische Aufladung beim Ab- und Umfüllen ist das Erden der Metallgebinde und des Metalltrichters. Gebinde aus nicht leitfähigem Kunststoff dürfen nur bis zu einer Größe von 5 Liter ab- und umgefüllt werden. Hierbei ist ein Trichter zu verwenden (Metalltrichter erden).

Persönliche Schutzausrüstung

Handschutz

Wenn bei Tätigkeiten mit Gefahrstoffen mit Hautkontakt zu rechnen ist, insbesondere bei Verwendung von Reinigungs- und Verdünnungsmitteln, sind geeignete Schutzhandschuhe zu tragen. Für viele der in der Werkstatt verwendeten Gefahrstoffe sind Schutzhandschuhe aus Nitril- oder Butylkautschuk geeignet.

Hautschutz

Die Reinigung der Hände mit Waschbenzin oder Nitroverdünnung ist wegen der damit verbundenen Gesundheitsgefahren zu unterlassen.

Zur Vermeidung von Hauterkrankungen sind geeignete Hautschutz-, Hautreinigungs- und Hautpflegemittel auszuwählen, zur Verfügung zu stellen und anzuwenden.

Atemschutz

Ergibt die Gefährdungsbeurteilung, dass auf Grund der Arbeitsbedingungen trotz Ausschöpfung aller technischen und organisatorischen Schutzmaßnahmen Arbeitsplatzgrenzwerte überschritten werden, ist Atemschutz zur Verfügung zu stellen und zu tragen. Je nach Stoffart können unterschiedliche Atemschutzfilter erforderlich sein. Für die meisten Anwendungsfälle sind Kombinationsfilter der Filterklasse A2P2 geeignet. Das Tragen von belastenden Atemschutzgeräten darf nach der Verordnung zur arbeitsmedizinischen Vorsorge ( ArbMedVV) nur eine vorübergehende Maßnahme sein.

Zur Vermeidung eines erhöhten Atemwiderstandes können gebläseunterstützte Atemschutzgeräte eingesetzt werden.

Ergibt die Gefährdungsbeurteilung, dass Atemschutz verwendet werden muss, ist zu prüfen, ob arbeitsmedizinische Vorsorgeuntersuchungen nach dem DGUV Grundsatz G 26 "Atemschutzgeräte" angeboten oder verpflichtend durchgeführt werden müssen.

Augenschutz

Beim Verspritzen von Beschichtungsstoffen sind Schutzbrillen zu tragen, ebenso beim Umfüllen und Ansetzen.

Atemschutzhauben oder Vollmasken bieten ebenfalls einen geeigneten Augenschutz.

Gefahrstoffe beim Entfernen alter Anstriche

Im Zuge von Instandhaltungs- und Reparaturmaßnahmen muss häufig der alte Farbanstrich oder die alte Beschichtung abgetragen werden. Grundsätzlich kann zwischen drei verschiedenen Methoden unterschieden werden:

Beim Abschleifen ist der Schleifvorgang so zu gestalten, dass eine Staubexposition möglichst vermeiden wird. Dies kann durch abgesaugte Schleifgeräte (zum Beispiel Schwingschleifer) erreicht werden. Manuelle Handschleifarbeiten sollten, da der Staub normalerweise nicht erfasst werden kann, vermieden werden. Sollten sie dennoch erforderlich werden, muss Atemschutz, zum Beispiel eine Halbmaske mit Staubfilter mindestens FFP2, getragen werden. Gleiches gilt bei der Verwendung nicht abgesaugter Schleifgeräte.

Spezielle Schleifarbeiten, wie das Entfernen von dünnen Lackschichten, können auch nass erfolgen, was ebenfalls die Staubexposition verringert.

Beim Ablaugen (Abbeizen) von Beschichtungen sind Gefährdungen in erster Linie durch das Abbeizmittel möglich. Hier ist insbesondere auf die Informationen aus dem Sicherheitsdatenblatt zu achten.

Auf den Einsatz dichlormethanhaltiger Abbeizer ist grundsätzlich zu verzichten und auf dichlormethanfreie Abbeizmittel auszuweichen. Dichlormethanhaltige Abbeizmittel dürfen ab dem 01.06.2012 nicht mehr in den Handel gebracht werden. Bereits jetzt sind im Handel Abbeizmittel auf der Basis von Ersatzstoffen erhältlich, bei deren Anwendung keine inhalative Belastung gegeben ist. Allerdings unterscheidet sich die Anwendungsweise. Diese ist den Herstellerangaben entsprechend anzupassen. Unter www.gisbau.de > Service > Gefahrstoff-Broschüren kann eine Liste dichlormethanfreier Abbeizmittel abgerufen werden.

Beim Abbrennen, zum Beispiel mit einem Flüssiggasbrenner, besteht eine Gefährdung durch heiße Oberflächen und durch Pyrolyseprodukte der alten Beschichtung oder des alten Anstrichs. Bei manuellem Einsatz des Brenners sind große Temperaturunterschiede an der Anstrichoberfläche nicht zu vermeiden. Dadurch kann es unter Umständen zu einem Brand der alten Beschichtung bzw. des alten Anstrichs kommen. Solche Tätigkeiten sollten daher möglichst vermieden werden.

2.5 Gefahrstoffe zur Oberflächenreinigung

Gefährdung durch Kaltreiniger

Zum Entfernen von Bohr-, Schmier-, Schneid- und Härteölen sowie von Kühlschmierstoffemulsionen werden Kaltreiniger verwendet. Auch zur Vorbereitung für die Oberflächenbeschichtung von Werkstücken im Werkstattbereich werden diese häufig eingesetzt, siehe Abb. 9.

Hat die Ersatzstoffprüfung ergeben, dass man weder auf Reinigungsschritte verzichten, noch auf chemikalienfreie mechanische oder thermische Verfahren ausweichen kann, stehen als Kaltreiniger folgende Produktgruppen zur Verfügung:

Abb. 9 Reinigungsplatz mit Kaltreiniger

Alle Produktgruppen müssen entsprechend ihrem Gehalt an gesundheitsschädlichen und/ oder entzündlichen Bestandteilen nach Gefahrstoffverordnung eingestuft und gekennzeichnet sein.

Kaltreiniger mit den Inhaltsstoffen Dichlormethan, Trichlorethen (Tri) und Tetrachlorethen (Per) [Chlorkohlenwasserstoffe] dürfen nur noch in geschlossenen Anlagen verwendet werden.

Reiniger auf Basis halogenfreier organischer Lösemittel

Viele Kaltreiniger basieren auf Gemischen von Kohlenwasserstoffen, Alkoholen, Ketonen, Estern und Lactamen (siehe Anhang 8).

Hinsichtlich der Gesundheits- bzw. Brand- und Explosionsgefahren siehe die Ausführungen im Kapitel 2.4 "Gefahrstoffe in der Oberflächenbehandlung".

Reiniger auf Pflanzenölbasis

Anstelle von Reinigungsmitteln auf der Basis organischer Lösemittel haben sich in der Praxis Reinigungsmittel auf der Basis von Pflanzenölestern für viele Reinigungsvorgänge in Werkstätten als geeignet erwiesen.

Die Pflanzenölester sind nicht als Gefahrstoffe eingestuft, verdampfen nicht, sind besser hautverträglich und die Geruchsbelästigung am Arbeitsplatz ist gering. Das hat zur Folge, dass aufwändige Schutzmaßnahmen, wie Absaugung und Explosionsschutz, entfallen können.

Gegenüber herkömmlichen Reinigungsmitteln haben die Pflanzenölester einen geringeren Verbrauch (keine Verdunstung!), eine höhere Fettaufnahmekapazität und höhere Standzeiten.

Reiniger auf wässriger Basis

Reiniger auf wässriger Basis sind schwerflüchtige Vielkomponentengemische, die Tenside, Laugen (wie zum Beispiel Natriumhydroxid), Amine, Komplexbildner, Korrosionsinhibitoren, Silikate, Phosphate und Konservierungsmittel enthalten können.

Im Fachhandel ist eine Vielzahl von neutralen, aber auch alkalischen und sauren Reinigern auf wässriger Basis erhältlich. Die alkalischen und sauren Reiniger haben jedoch ätzende bzw. reizende Eigenschaften. Die ätzende Wirkung dieser Reiniger nimmt mit steigender Konzentration, steigender Temperatur und der Länge der Kontaktzeit zu. Bei Tätigkeiten mit diesen Reinigern sind insbesondere die Augen, die Haut sowie die Schleimhäute gefährdet.

Schutzmaßnahmen

Im Wesentlichen sind die Schutzmaßnahmen bei Tätigkeiten mit lösemittelhaltigen Reinigern identisch mit den im Kapitel 2.4 "Gefahrstoffe bei der Oberflächenbehandlung" beschriebenen Maßnahmen für lösemittelhaltige Farben, Lacken und Verdünner.

Ersatzstoffe

Da wo es das Arbeitsverfahren erlaubt, sollten Reiniger auf der Basis organischer Lösemittel durch Reiniger auf Pflanzenölbasis oder durch wässrige Reiniger ersetzt werden. Bei der Auswahl von Reinigern auf der Basis organischer Lösemittel sind aromatenfreie oder aromatenarme Produkte und solche mit einem möglichst hohen Flammpunkt zu bevorzugen.

Technische Schutzmaßnahmen

Bei Tätigkeiten mit entzündbaren organischen Lösemitteln ist darauf zu achten, dass Zündquellen (Rauchen, offene Flammen, Schweißperlen, Schleiffunken, Schlagfunken, heiße Oberflächen) sowie elektrostatische Aufladungen vermieden werden. Die Verwendung entzündbarer Lösemittelgemische in Reinigungsanlagen erfordert die Einhaltung von weitergehenden Explosionsschutzmaßnahmen gemäß TRGS 720/TRBS 2152 "Gefährliche explosionsfähige Atmosphäre - Allgemeines". Ferner ist die Regel "Richtlinien für Einrichtungen zum Reinigen von Werkstücken mit Lösemitteln" (BGR 180) zu beachten.

Reinigungstätigkeiten mit organischen Lösemitteln sind möglichst in geschlossenen Anlagen oder unter Absaugung an der Entstehungsstelle durchzuführen.

Organisatorische Maßnahmen

Beim Einsatz von Reinigern auf der Basis organischer Lösemittel sollte man bei der Auswahl darauf achten, dass der Flammpunkt möglichst hoch (über 55 °C) liegt, um das Verdampfen der Lösemittel möglichst gering zu halten. Der Flammpunkt ist im Sicherheitsdatenblatt in Abschnitt 9 "Physikalische und chemische Eigenschaften" zu finden.

Ottokraftstoffe dürfen wegen ihres Benzolgehaltes nicht zur Oberflächenreinigung verwendet werden!

Persönliche Schutzausrüstung

Augenschutz

Bei Spritzgefahr ist geeigneter Augenschutz (Gestellbrille, Korbbrille) zu tragen.

Handschutz

Als geeignet haben sich Handschuhe aus Nitrilkautschuk erwiesen.

Hautschutz

Der Hautkontakt ist sowohl mit lösemittelhaltigen Reinigern als auch mit Kaltreinigern auf wässriger Basis wegen möglicher Hautschäden unbedingt zu vermeiden.

Geeignete Hautschutz-, Hautreinigungs- und Hautpflegemittel müssen ausgewählt, zur Verfügung gestellt und benutzt werden.

Arbeitsmedizinische Vorsorge

Bei Tätigkeiten mit Kaltreinigern ist im Rahmen der Gefährdungsbeurteilung festzustellen, ob eine dermale Gefährdung vorliegt. Eine dermale Gefährdung liegt vor, wenn bei

eine Gesundheitsgefährdung der Beschäftigten nicht auszuschließen ist.

Tätigkeiten, bei denen die Beschäftigten einen erheblichen Teil ihrer Arbeitszeit Arbeiten im feuchten Milieu ausführen oder flüssigkeitsdichte Handschuhe tragen sind Feuchtarbeit.

Der Arbeitgeber hat zu ermitteln, ob die Kriterien für Feuchtarbeit vorliegen. Hierzu gehören Tätigkeiten, bei denen die Beschäftigten einen erheblichen Teil ihrer Arbeitszeit d.h.

Zeiten der Arbeiten im feuchten Milieu und Zeiten des Tragens von flüssigkeitsdichten Handschuhen sind zu addieren.

2.6 Gefahrstoffe bei der Kunststoffbe- und -verarbeitung

Abb. 10 Kunststoffverarbeitung in einer Werkstatt

In allen Werkstattbereichen nimmt die Kunststoffbe- und -verarbeitung einen breiten Raum ein.

Kunststoffe haben einige gute Eigenschaften: 8

Sie werden unter anderem verwendet: